Таким образом, осознавая цель различных компонентов и способы функционирования устройства, можно собрать его из подручных материалов. В вашем случае вы получите то, что в рекламах нередко называют «два в одном».

Что такое контактная сварка

Давайте подробнее рассмотрим эксплуатацию аппаратов контактной сварки, типы этого метода и основные расходные материалы, которые потребуются для работы.

В первый раз методом контактной сварки для соединения металлов воспользовался английский физик Уильям Томсон в 1856 году. Сегодня технология применяется в таких областях, как машиностроение, авиастроение, производство корпусов различного оборудования, а также в авторемонте и так далее. Этот метод сварки является одним из самых быстрых, его легко автоматизировать, и качество соединения не зависит от уровня подготовки сварщика. Рассмотрим детали функционирования аппаратов контактной сварки, разные подходы в применении этого метода и необходимые расходные материалы.

В этой статье:

- Принципы работы аппаратов контактной сварки

- Разновидности контактной сварки

- Дефекты сварки и методы контроля качества

- Оборудование для контактной сварки

- Расходные материалы

- Меры предосторожности

- Обозначение контактной сварки на чертежах

Аппараты контактной сварки состоят из электрической и механической части. Электрическая часть включает источник тока, который понижает напряжение (В) и увеличивает силу тока (А). Сварочный ток может достигать сотен и даже тысяч ампер, что позволяет добиться быстрых нагревов и надежных соединений. Механическая часть представлена сварочными клещами, ответственными за сведение заготовок и их прижим в точке, где необходимо сварка.

Процесс сварки осуществляется по следующему алгоритму:

- Две заготовки (например, прутки или пластины) сводятся клещами друг к другу вплотную до точки соприкосновения.

- В рабочей части клещей расположены два медных электрода с различной полярностью. К ним подается сварочный ток.

- Дуга не возникает, так как детали полностью соприкасаются между собой. Сварочная маска не требуется.

- При прохождении тока от отрицательного электрода к положительному в месте соединения создается повышенное сопротивление в связи с тем, что детали просто прижаты друг к другу.

- Из-за этого температура на поверхности в их месте соприкосновения увеличивается; электрическая энергия преобразуется в тепловую.

- Нагрев продолжается до тех пор, пока поверхность металлов не станет пластичной. В результате прижатия клещами происходит смешивание металлов на кристаллическом уровне.

- После достижения нужной температуры сварочный ток отключается, а тепло быстро расходится по остальным частям изделия.

- После остывания образуется неразъемное соединение без видимого шва и дополнительного присадочного металла.

Временные интервалы подачи сварочного тока и его сила регулируются в зависимости от толщины свариваемых деталей. Например, для соединения двух прутков сечением 1.5 мм (1.5+1.5) потребуется сила тока в 1500 А и продолжительность воздействия в 1-2 секунды.

Что же собой представляет контактная сварка и как она работает?

Основной принцип данной технологии заключается в одновременном сильном нагреве и значительном сжатии заготовок. Соединяемые детали плотно прижимаются друг к другу (например, с использованием специальных клещей или других зажимных механизмов), в момент сжатия через них проходит электрический ток большой величины, который расплавляет металл, обеспечивая прочное соединение деталей. После завершения процесса зона соединения быстро охлаждается.

Необходимая сила тока в процессе контактной сварки зависит прежде всего от общей толщины деталей и состава металлов, из которых они изготовлены.

Преимущества контактной сварки металла:

- Высокая производительность и эффективность.

- Процесс легко автоматизируется, что позволяет повысить скорость выполнения работ.

- Использование роботов минимизирует влияние человеческого фактора.

- Данный метод может освоить даже новичок, так как не требует особых профессиональных навыков (в отличие от других способов сварки).

- Технология считается более безопасной по сравнению с дуговой сваркой, так как отсутствует открытое пламя.

- Используемые медные электроды отличаются длительным сроком службы и, следовательно, не нуждаются в частой замене.

- Экономия расходных материалов, так как технология не требует применения штучных (покрытых) электродов или защитных газов, проволоки, флюсов и прочих материалов.

- Отсутствие негативного воздействия на человека и окружающую среду.

- Однако, для выполнения процесса требуется мощный источник электроэнергии, обеспечивающий ток не менее 1000 А.

- Необходимо постоянно контролировать напряжение в зоне соединения, чтобы оно не превышало допустимые нормы.

Какие существуют виды контактной сварки?

- Точечная сварка.

- Шовная сварка.

- Стыковая сварка.

- Рельефная сварка.

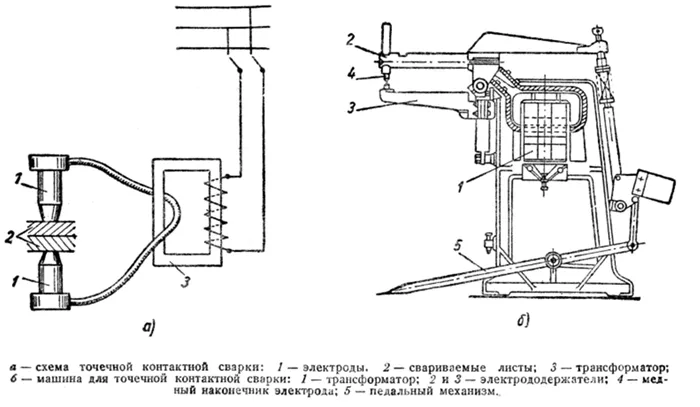

Существует оборудование, которое может произвести за определенный промежуток времени одно точечное соединение, в то время как другие устройства способны обеспечить контакт одновременно в нескольких точках. Второй вариант увеличивает общую производительность. В двусторонней точечной сварке соединяемые пластины зажимают клещами с медными токопроводящими наконечниками с обеих сторон, после чего подается импульс.

- Стыковая контактная сварка с использованием сопротивления: торцы скрепляемых элементов совмещаются друг с другом под давлением, после чего к ним подводится ток. В точке соприкосновения образуется сопротивление, вызывающее сильный нагрев. Затем прижим деталей увеличивается, но уже без подачи тока, что обеспечивает образование качественного стыкового соединения с образованием грата.

- Стыковая сварка с оплавлением начинается с подачи тока, после чего детали сближаются до соприкосновения под небольшим давлением. При этом образуется расплавленный металл на гранях, часть которого выдавливается и образует грат. Этот метод применения подходит для соединения арматуры встык и изготовления различных круглых изделий, таких как бочки и ободья колес.

Оборудование для различных методов контактной сварки

На рынке можно найти как тяжелые стационарные установки, так и более компактные электрические аппараты, которые делятся на ручные (переносные), настольные, напольные и подвесные. Оборудование отличается высоким уровнем механизации и автоматизации, а его цена варьируется от 10 тысяч рублей (за простые споттеры) до миллиона и более за профессиональные машины, которые максимально автоматизируют процесс.

Оборудование для всех перечисленных видов сварки обычно состоит из трех основных компонентов:

- трансформатора;

- прерывателя;

- механизма давления.

Виды контактной сварки

В зависимости от технологии получения соединения выделяют:

- точечная;

- шовная;

- рельефная;

- стыковая;

Точечная сварка. Процесс соединения состоит в локальных точках касания, что осуществляется путем расплавления металла. Такая сварка может быть однократной или многократной.

Шовная сварка. Соединение происходит под действием сжатия, перемещения и подачи тока с помощью вращающихся дисковых электродов. Этот метод может быть непрерывным или с паузами, многошовным, шовно-стыковым.

Рельефная сварка. В основном она повторяет принцип точечной сварки, но отличается наличием рельефа на одной из соединяемых деталей. Эти рельефные выступы уменьшают площадь контакта, что увеличивает плотность тока и скорость формирования соединения. Во время процесса деформация рельефа происходит до его полного исчезновения.

Стыковая сварка. Здесь процесс соединения осуществляется по всей площади касания. С точки зрения нагрева место соединения может быть выполнено с использованием сопротивления или оплавления.

При сварке с использованием сопротивления детали сначала сжимаются, затем подается сварочный ток для нагрева области соединения до значения ниже точки плавления. После резкого увеличения сжатия образуется окончательное соединение.

При методе оплавления сварочный ток подается на заготовки, после чего они сближаются. Это приводит к быстрому нагреву и образованию расплавленного металла на торцах. Скорость сближения и усилие сжатия увеличиваются, в итоге возникает соединение.

Такая методика применяется для создания звеньев якорных цепей кораблей.

Существует еще несколько способов классификации контактной сварки.

Классификация может проводиться по конструкции соединения: внахлест или стыковое; по способу подачи тока – одностороннее или двустороннее; по типу сварочного тока – промышленной частоты, повышенной частоты, постоянный, пониженной частоты и т. д.

Кроме того, существуют и другие параметры, но они не имеют особой важности и просто детализируют уже известные способы сварки.

Источники питания для контактной сварки

Оборудование для контактной сварки делится на две основные части: механическую и электрическую.

Механическая часть предназначена для создания нужного давления в процессе работы установки. Обычно это представляет собой гидравлическую, пневматическую или механическую систему, которая создает импульсное давление.

Электрическая часть оборудованная системой, которая должна обеспечивать необходимую мощность без перегрева оборудования и с высокой степенью безопасности. Установки контактной сварки функционируют в режиме постоянного включения и выключения. По этой причине к источникам питания предъявляются строгие требования. Кроме того, период включения — ПВ — является важным параметром сварки.

Самым простым и недорогим источником питания является сварочный трансформатор. Этот аппарат понижает напряжение и повышает его до необходимых значений. Такие трансформаторы, как правило, имеют невысокую цену, надежны, но их недостатком являются большие размеры и вес.

Перспективные источники энергии на данный момент — инверторные модели. Они работают на принципе, при котором переменное напряжение преобразуется в постоянный ток, с возможностью преобразования его в разные частоты и формы. Хотя их стоимость выше, они обеспечивают меньшие размеры, меньший вес и более высокий КПД (до 85%), по сравнению с обычными сварочными трансформаторами, у которых КПД достигает максимум 30-35%.

Таким образом, создание требуемого сварочного тока любой частоты и формы, как правило, не составляет сложности.

Применяемые электрические источники могут классифицироваться по продолжительности, форме и силе:

- однофазные источники переменного тока;

- трехфазные источники постоянного тока с выпрямлением во вторичном контуре;

- конденсаторные источники.

Однофазные источники тока не требуют дополнительных комментариев. Это обычные трансформаторы со схемами управления.

Регулирование сварочного тока производится с помощью управляющей аппаратуры. Для управления сварочным процессом используются контакторы.

Конденсаторная сварка основана на том, что конденсаторы накапливают энергию и могут выдавать её в нужный момент. Таким образом, создается токовый импульс, необходимый для переливания. Эта технология широко используется для приварки шпилек, клемм, втулок и других крепежей к тонколистовой стали без повреждений с обратной стороны.

Отдельные принципы и схемы управления требуют более детального рассмотрения в специальной статье.

Достаточно подчеркнуть, что в отечественных установках широко применяются источники, работающие по схеме трехфазного нулевого выпрямителя с однотактным вентильным управлением на первичной обмотке. Разбор полной схемы и принципа действия требует отдельного и полного освещения.

Преимущества и недостатки контактной сварки

К основным преимуществам контактной сварки можно отнести полную автоматизацию процесса. Это качество поспособствовало ее внедрению на конвейерах машиностроительных производств. Выдающейся производительности удается достичь благодаря точечной сварке в сочетании с промышленными роботами. Кроме того, повышение производительности происходит за счет применения многоточечных машин. Данные методы сваривания позволяют:

- нести затраты без необходимости привлечения высококвалифицированных сварщиков;

- обеспечивать безупречное соединение тонких металлических листов;

- производить работы без использования защитных газов;

- создавать минимальное воздействие на металл изделия.

Еще одним плюсом контактной сварки является отсутствие вредных выбросов. Данный способ также отличается высокой степенью пожарной безопасности в сравнении с ручной дуговой сваркой.

Недостатки этого подхода начинают проявляться при сварке сложных форм деталей. Если проблемы со сваркой плоских листов металла не наблюдаются, то сложные конструкции требуют определенного оборудования, что не всегда технически возможно. Сложности возникают, если необходимо создать многоточечную оснастку. Часто невозможно применить контактную сварку при соединении различных металлов и сплавов. В этом случае отсутствие защитного газа может стать препятствием.

Дополнительно, значительные риски для личной безопасности работника представляют собой возможные неприятные последствия при всплеске электрического тока, особенно в старых машинах. Однако, современные сварочные аппараты обеспечивают плавную подачу тока. Безопасность значительно возрастает при применении постоянного тока в сочетании с программным управлением давления.

Сферы применения точечной сварки

Области применения точечной контактной сварки определяются её функциональными возможностями и технологическими характеристиками. Поскольку данный метод соединения деталей не требует высокой квалификации работников и легко поддается механизации и автоматизации, он получил широкое применение в производстве различных товаров массового потребления. Крупносерийное производство позволяет проектировать автоматизированные линии, на которых работа выполняется компьютерами, а место человека занимают роботы-сварщики.

На подобных производствах изготавливаются устройства, упрощающие домашний труд, такие как пылесосы и стиральные машины. Схожие процессы также происходят в производстве сельскохозяйственной техники и оборудования для ведения приусадебного хозяйства, таком как газонокосилки и сепараторы молока. В этих случаях точечная сварка применяется для соединения различных элементов корпусов и приваривания отдельных деталей.

Наибольшее количество установок точечной сварки используется в машиностроении, что является очень обширной областью, где они применяются для создания корпусов множества различных изделий.

Автомобили, тракторы, комбайны, железнодорожные вагоны — это лишь некоторые примеры отраслей, использующих точечную сварку. Чрезвычайно интересна также отрасль микроэлектроники, что объясняется совершенно другими размерами и, соответственно, сварочными установками. В большинстве процессов из-за малых размеров деталей не остается места для человека и все работы выполняются на роботизированных линиях под контролем компьютеров.

Во всех случаях повышается возможность точечной сварки, включая:

- способность к свариванию как цветных, так и черных металлов;

- возможность соединения нержавеющих металлов;

- способность выполнять сварку разнородных металлов;

- возможность работы с деталями различной толщины.

Принцип работы аппаратов контактной сварки

Суть сварочного метода заключается в одновременном нагревании соединяемых поверхностей до состояния пластичности и проведении механической деформации. Поэтому каждый аппарат контактной сварки состоит из нескольких основных блоков:

- Механический. Сюда входят электроды с приводом для сжатия, вращения, зажатия и осадки.

- Электрический. Включает в себя сварочный силовой трансформатор с регулятором выходного электронапряжения, вторичный контур подключения к деталям, прерыватель первичной электроцепи и регулятор цикла.

Система может также иметь пневмогидравлический элемент с блоком водяного аппаратного охлаждения.

Виды контактной сварки

Контактная сварка, включая использование оборудования от микроволновых печей, бывает различных типов: точечной, рельефной, шовной и стыковой. Точечный метод обычно используется для соединения деталей или металлических листов толщиной до 5 миллиметров. Рельефный способ является вариантом точечной сварки, при котором на соединяемых деталях создаются рельефные выступы. Контактная шовная сварка выполняется за счет прокатки металлических листов между двумя дисковыми электродами. Этот процесс приводит к образованию непрерывного или прерывистого шва из отдельных сварных точек. Стыковая сварка происходит путем нагрева всей области контакта деталей, используя сопротивление или оплавление. Вы можете ознакомиться с нашими услугами сварочных работ в Казани.

Специалист по контактной сварке обязан следить за качеством выполненной работы. Дефекты, которые могут возникнуть в процессе работы, бывают нескольких видов: это как бракованные сварные узлы, так и некачественные швы. Первые неисправности могут появляться в результате чрезмерного нагрева деталей, избыточного давления или технических сбоев оборудования. Вторые ошибки возникают, если соединение деталей слишком узкое или слишком широкое. Ремонт контактной сварки обычно включает выравнивание и зачистку контактных кромок.

В итоге, контактная сварка, регулируемая нормативами, представляет собой процедуру, которая может быть точечной, рельефной, шовной или стыковой. Независимо от типа, для ее выполнения необходимо контролировать качество, иначе это может привести к получению бракованных сварных узлов и швов.