Токарная обработка – это сложный и ответственный процесс, требующий глубоких знаний и опыта в выборе правильных параметров резания. Соблюдение оптимальных режимов не только увеличивает срок службы инструмента, но и обеспечивает высокое качество готовых изделий.

Режимы резания при токарной обработке

Глубина резания, скорость резания и рабочая подача представляют собой основные характеристики, которые нужно учитывать при установке режима резания на токарном станке. В данной статье мы расскажем, как правильно выбрать эти параметры и какие методы для этого существуют.

Правильный выбор режимов обработки на токарных станках является важной задачей. Если параметры заданы верно, станок достигает максимальной эффективности:

- Увеличивается производительность;

- Снижается себестоимость продукции;

- Повышается качество обработки поверхности;

- Режущий инструмент изнашивается медленнее и реже ломается;

- Вероятность образования брака практически сводится к нулю.

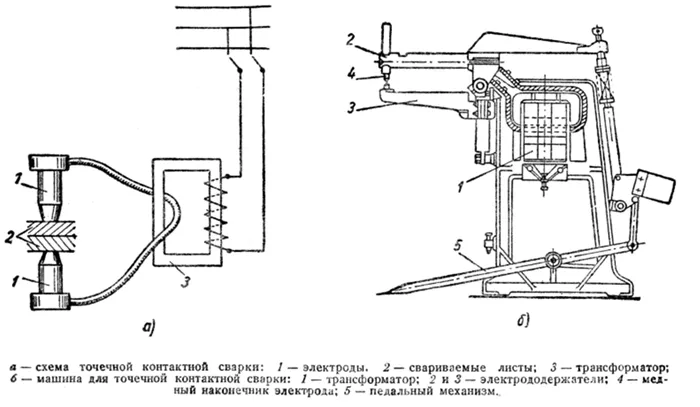

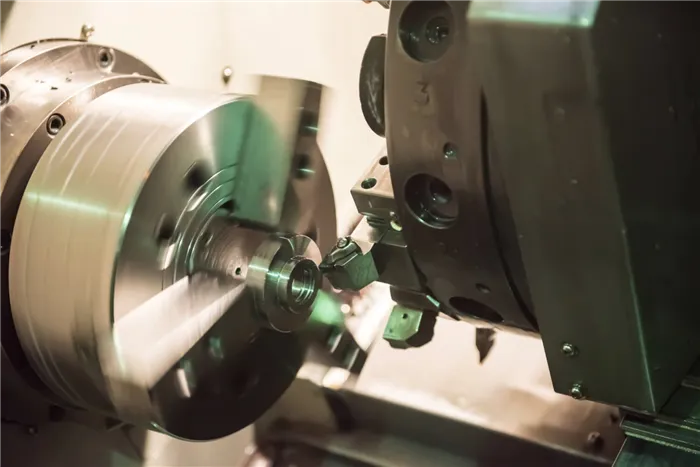

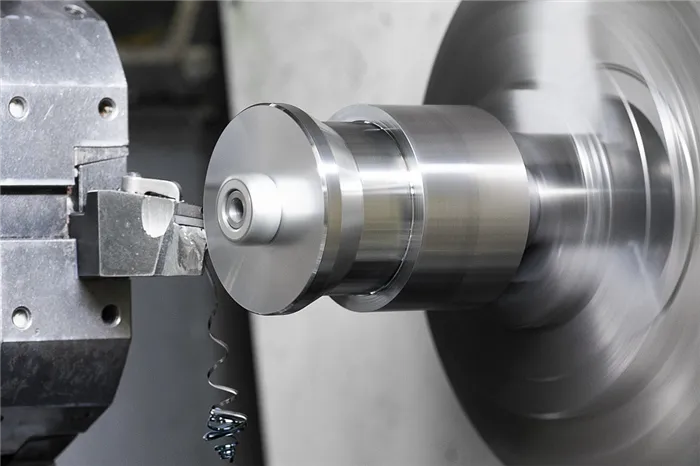

Процесс образования стружки на токарном станке с числовым программным управлением. Источник: www.dreamstime.com

Параметры режима резания при токарной обработке

Рабочие параметры представляют собой совокупность характеристик, задаваемых в соответствии с технологическим процессом обработки конкретного изделия с использованием конкретного инструмента. В случае сложного изделия для каждого этапа обработки определяются собственные параметры с учетом технологических требований, указанных в чертежах, размеров и допусков.

Оптимальный режим для токарной обработки достаточно выбрать один раз – для первой детали. Однако стоит отметить, что качество металла может варьироваться от партии к партии, что потребует подстройки под новые условия. Если же изменений не требуется, в дальнейшем при производстве аналогичных деталей параметры могут подставляться автоматически, что существенно ускоряет наладку станка и оптимизирует производственный процесс.

К основным параметрам резания относятся:

- глубина резания – t, мм;

- рабочая подача – S, мм/об;

- скорость резания – V, м/мин.

Элементы режимов резания при токарной обработке

Дополнительные параметры включают массу и материал заготовки, размеры припусков, частоту вращения шпинделя, характеристики материала режущего инструмента, как основного, так и вспомогательного времени обработки, чистоту поверхности и другие характеристики, влияющие на результаты токарной обработки.

Расчет режимов резания в токарной обработке может осуществляться одним из трех способов:

- Аналитический (расчетный) – основанный на формулах и технических характеристиках станка;

- Программный – использование специализированного ПО, позволяющего вычислять параметры резания на современных токарных станках с ЧПУ. В этом случае используются те же формулы, но расчеты выполняет автоматизированная система, что минимизирует вероятность ошибок;

- Табличный – подбор параметров на основании личного опыта и справочных таблиц. Учитывая множество нюансов, этот метод обычно комбинируется с аналитическим.

Алгоритм действий перед стартом работы

Для того чтобы токарная обработка прошла максимально эффективно, перед ее началом важно выполнить ряд последовательных действий.

- Анализ и выбор материала заготовки. Определите тип и состав материала, с которым будете работать, так как это напрямую влияет на режимы токарной обработки различных материалов.

- Проверка состояния станка. Убедитесь, что устройство находится в исправном состоянии, особенно если речь идет о токарных станках с числовым программным управлением (ЧПУ). Любые дефекты могут негативно сказаться на качестве обработки.

- Выбор и установка режущего инструмента. Правильный выбор инструмента критически важен для точности обработки и срока службы самого инструмента.

- Определение основных параметров. На основании материала заготовки, типа режущего инструмента и необходимых характеристик поверхности определяется ключевые параметры: скорость подачи, глубина резания, а также главный угол в плане.

- Расчет режимов резания. Используйте специальные таблицы или программное обеспечение для точного определения необходимых параметров. Полезен и калькулятор режимов резания, который упрощает процесс расчета.

- Закрепление заготовки. Убедитесь, что заготовка надежно закреплена в патроне или между центрами токарного станка. Это предотвращает возможные вибрации и смещения в процессе обработки.

- Проверка безопасности. Убедитесь, что в рабочей зоне отсутствуют посторонние предметы, а все защитные кожухи и экраны находятся на местах.

- Проведение пробного запуска. Рекомендуется выполнить пробный запуск станка без подачи резца к заготовке для проверки корректности выбранных режимов обработки.

- Корректировка параметров. В случае необходимости, после пробного запуска и первичной обработки скорректируйте параметры режима резания.

- Старт обработки. После завершения всех проверок и корректировок начните работу, будучи уверенным в правильности выбранных параметров.

Следуя этому алгоритму, вы сможете создать оптимальные условия для эффективной токарной обработки на любом оборудовании.

Операция общего точения как наиболее распространенный вид токарной обработки

В рамках различных токарных операций общее точение занимает особое место и, безусловно, является самым популярным методом.

Общее точение заключается в удалении лишнего материала с заготовки с помощью режущего инструмента, что помогает придать детали необходимые размеры и форму. Исходя из конкретных задач и объектов обработки, можно выделить различные виды общего точения, такие как:

- Прямое точение — обработка цилиндрических поверхностей. Это базовый, наиболее часто встречающийся вид точения, используемый для производства валов, стержней и других цилиндрических изделий;

- Конусное точение — получение конусообразной формы детали, как наружной, так и внутренней;

- Фасочное точение — обработка краев детали для удаления острых граней и придания ей аккуратного вида;

- Точение в паз — создание углублений на поверхности детали для установки уплотнительных кольцевых или других элементов;

- Внутреннее точение — обработка отверстий и внутренних конусов, а также нарезка резьбы;

- Торцовое точение — обработка торцевых поверхностей заготовки для получения плоскости с заданными размерами и качеством;

- Точение радиусов и криволинейных поверхностей — необходимо при создании округлых и криволинейных форм на изделиях.

Каждый из вышеперечисленных видов точения требует индивидуального подхода к выбору режима резания в процессе токарной обработки. Грамотный подбор типа точения и соответствующих параметров напрямую влияет на качество готовой детали, производительность труда и ресурс режущего инструмента.

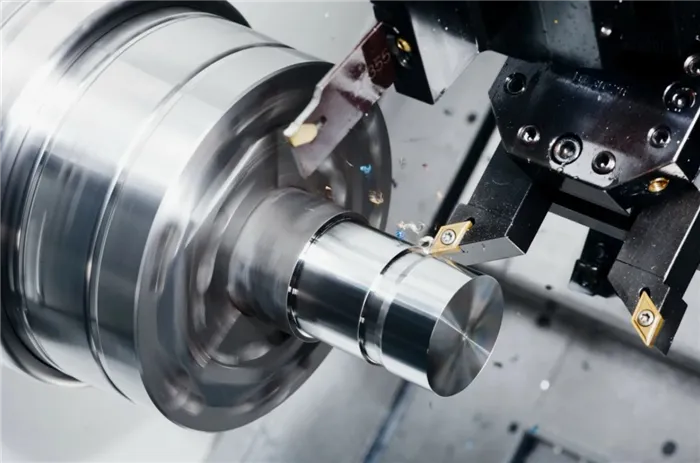

Общее точение — наиболее распространенный вид токарной обработки.

Методы расчета скорости резания при токарной обработке

Установка режима токарной обработки крайне важна, поскольку правильно выбранные рабочие параметры значительно повышают эффективность использования оборудования:

- Увеличивается производительность;

- Снижается себестоимость;

- Достигается высокое качество обработки;

- Замедляется износ режущего инструмента, который служит намного дольше;

- Сводится к минимуму вероятность возникновения брака.

Рабочие параметры представляют собой набор характеристик, задаваемых для конкретного оборудования в зависимости от технологических процессов. При сложной обработке деталей рассчитываются индивидуальные параметры для каждого этапа, принимая во внимание размеры, допуски и технологические требования, указанные в чертежах.

Для деталей одной партии, как правило, определяется одна постоянная скорость резания, рассчитываемая однократно для первой детали. Важно помнить, что качество металла может варьироваться от партии к партии, что иногда требует корректировки параметров при переходе к другой партии. Если же изменений не требуется, в дальнейшем параметры для обработки деталей могут автоматически подставляться, что ускоряет наладку станка и способствует оптимизации производственного процесса.

Основные параметры резания включают:

- Рабочая подача (S) — измеряется в мм/об;

- Глубина резания (t) — измеряется в мм;

- Скорость резания (V) — измеряется в м/мин.

К дополнительным параметрам следует также отнести массу и материал детали, частоту вращения шпинделя, вспомогательное и основное время обработки, размеры припусков, материал режущей части инструмента, требуемую чистоту обработки и другие факторы, влияющие на итоговый результат.

Режимы резания токарных операций, включая скорость резания, могут рассчитываться тремя способами:

- Аналитический метод – расчет на основе технических характеристик оборудования, с использованием различных формул;

- Программный метод – с использованием специализированного программного обеспечения, для определения скорости резания на токарных станках с ЧПУ. При этом используются аналогичные формулы, но все расчитывают машины, что полностью сводит вероятность ошибок к нулю;

- Табличный метод – параметры резания подбираются с помощью справочных таблиц и собственного опыта. Так как учесть все нюансы одновременно часто бывает сложно, этот метод зачастую комбинируется с аналитическим.

Формула расчета скорости резания резцов

Скорость резания определяется по следующей формуле:

V = D × n / 1000

где V – это скорость резания, то есть расстояние, которое проходит резец за определенный промежуток времени относительно обрабатываемой детали; n – число оборотов изделия. Скорость резания пропорциональна этому показателю.

В случае возвратно-поступательного процесса (к примеру, при строгании) и различной скорости холостого и рабочего ходов, скорость резания определяется так:

V = Lm × (K = 1) / 1000

Где:

L – длина хода резца;

m – число двойных ходов инструмента в минуту;

K – коэффициент, соотносящий скорость холостого и рабочего ходов.

С увеличением скорости резания уровень производительности труда возрастает. Тем не менее эта производительность ограничивается стойкостью кромки резца и определяется по следующим формулам:

V = C × T × m

C = Cv × T × xy • Syv

Т – это стойкость, обозначающая способность кромки инструмента сохранять рабочее состояние;

Cv – коэффициент, характеризующий условия обработки детали, например, состояние ее поверхности, физико-механические характеристики материала, охлаждение поверхности заготовки при обработке и так далее;

xy и yv – степень глубины резания (t) и подачи (S), указанные в специальных справочниках.

Оптимальная скорость резания для конкретных условий может быть определена путем проведения экономического анализа, который поможет выбрать между двумя направлениями работы: увеличение скорости обработки или повышение стойкости режущіх кромок оборудования.

Особенности расчета режимов токарной обработки

Конечный расчет режимов, которые будут использоваться при токарной обработке, включает в себя множество параметров и особенностей. Каждый из них определяется типом материала заготовки, инструментом, обрабатываемой поверхностью и требуемой точностью. Рассмотрим несколько ключевых аспектов, учитываемых при расчете режимов токарной обработки:

- Скорость резания (V). Это скорость, с которой рабочая кромка режущего инструмента перемещается относительно заготовки. Расчет осуществляется с учетом материала заготовки, инструмента и типа обрабатываемой поверхности. Для точного расчета применяется формула: V = π × D × n / 1000, где V – скорость резания; π = 3,14; D – диаметр детали; n – количество оборотов заготовки. Для выбора необходимого параметра требуется определить актуальный режущий инструмент.

- Подача (f). Рабочая подача определяет скорость, с которой инструмент перемещается вдоль поверхности заготовки во время обработки. Она может оставаться равномерной или изменяться в процессе операции для достижения необходимой формы.

- Глубина резания (AP). Это параметр, который указывает, на какую глубину инструмент проникает в материал заготовки за каждый оборот. Он определяется в зависимости от требований обработки и параметров инструмента.

- Тип инструмента и его геометрические параметры. В расчет входят форма и размер режущей кромки, углы заточки, материал и покрытие инструмента.

- Жесткость системы. Оценка того, насколько жестко станок и заготовка будут реагировать на обработку. Это важно для минимизации вибраций и обеспечения точности выполнения операций.

- Тепловые эффекты. Учет влияния тепла на инструмент и заготовку, поскольку нагрев может негативно отразиться на прочности материала и качестве обработки.

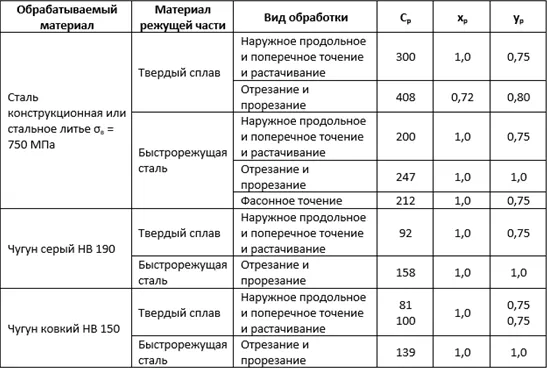

- Мощность. Это важный параметр, от которого зависит, насколько эффективно и безопасно мастер сможет справиться с задачей. Он играет ключевую роль при выборе станка и инструмента. Формула для расчета: P = Cp ⋅ t × S, где P – сила резки (в кГ); t – глубина; Cp – коэффициент; S – подача.

- Точность и требования к качеству поверхности. Необходимость определения требуемой точности обработки влияет на выбор режимов работы станка.

- Экономические факторы. Учет стоимости материалов, износа инструмента и времени обработки при выборе оптимальных режимов.

Это лишь основные аспекты, которые принимаются во внимание при расчете режимов токарной обработки. Реальные расчеты могут быть куда более детализированными и специфическими и зависят от конкретной задачи обработки.

Что дает правильный режим резания на станке

Оптимально подобранный режим – это ключевой элемент при выполнении различных производственных операций, особенно в области металлообработки. Правильно установленный режим влияет на такие показатели, как:

- Качество обработки. Правильная настройка режима резания способствует достижению высокой точности обработки изделия с гладкой поверхностью, точным соблюдением размеров и минимальным количеством дефектов на обрабатываемой детали.

- Увеличение производительности. Оптимальный режим резания позволяет повысить скорость обработки, что освоить больше операций без ущерба для качества. Это, в свою очередь, приводит к экономии времени и ресурсов.

- Продолжительность срока службы инструментов. Использование правильных режимов уменьшает износ резцов, сверл и фрез, что в конечном счете снижает затраты на обслуживание и замену инструментов.

- Экономия материалов. Оптимизированная скорость вращения шпинделя позволяет снизить потери, возникающие за счет снижения брака и отходов, что особенно актуально при работе с дорогими материалами.

Правильно настроенный режим резания повышает безопасность операторов и окружающих. Он позволяет снизить риск возникновения опасных облаков стружки или повреждения оборудования, что, в свою очередь, минимизирует вероятность аварий. Стоит отметить, что каждый токарный станок имеет эксплуатационный и технический паспорт, в котором указаны готовые таблицы. С их помощью можно быстро определить мощность резания и расчетные значения для конкретных режимов обработки.

Простой способ вычисления скорости и глубины резания при токарной обработке

Токарная обработка заготовки – это очень точный и деликатный процесс, в котором критически важно точно рассчитывать все параметры. В данном разделе мы обсудим, как одной простой формулой можно определить правильную глубину резания во время процедуры, а также немного расскажем о таких понятиях, как подача заготовки и скорость резания. Если вы хотите узнать больше о видах токарной обработки и их отличиях, перейдите по этой ссылке.

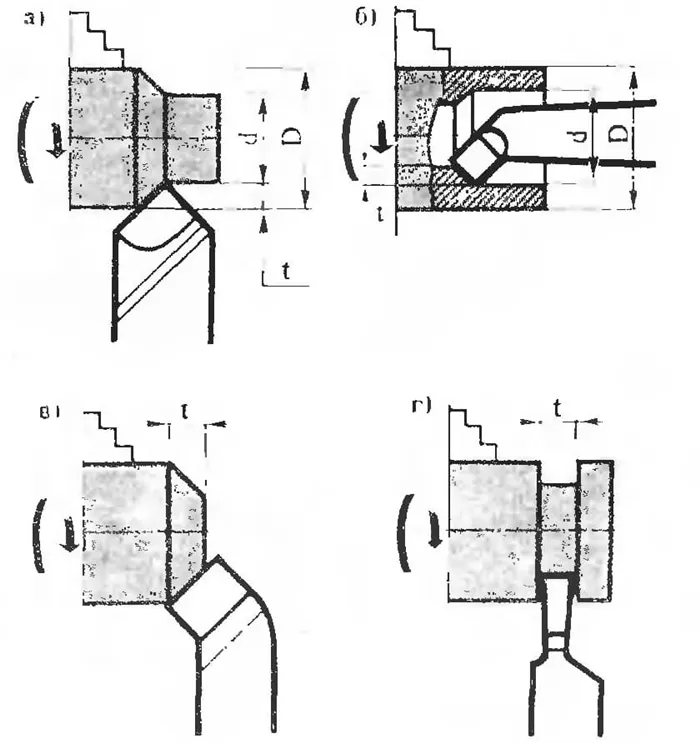

Глубина снимаемого слоя резцом обычно обозначается буквой t. Для вычисления этого параметра при перпендикулярном расположении резца используется простая формула: достаточно вычесть диаметр уже обработанной поверхности (d) из диаметра заготовки (D) и разделить полученное значение на два.

t = (D — d) / 2 мм

Расчет глубины резания при растачивании будет несколько отличаться. Здесь для вычисления необходимо вычесть из диаметра отверстия после обработки его диаметр до обработки, и также разделить на два.

При отрезании и прорезании канавок глубина резания обычно соответствует ширине создаваемой канавки.

Подача заготовки

Скорость подачи заготовки рассчитывается для одного оборота заготовки вокруг ее оси. Этот параметр равен расстоянию, на которое перемещается режущая кромка в направлении подачи, и измеряется в мм/об. Различают перпендикулярную, продольную и наклонную подачи, в зависимости от формы заготовки. Наклонная подача применяется для обработки конических поверхностей.

Скорость резания или скорость движения резца (v) зависит от количества оборотов заготовки (n) и ее диаметра (D). При этом при равном количестве оборотов, чем больше диаметр, тем выше должна быть скорость резания.

Сама скорость резания рассчитывается по формуле:

v = π × D × n / 1000 м/мин.