Сохранение исходных характеристик режущего инструмента напрямую соотносится с правильно подобранными режимами резания, включая максимально допустимые скорости и минимальные показатели подачи. Например, чтобы избежать поломки сверла в процессе сверления через заготовку, крайне рекомендуется значительно уменьшить подачу при вытаскивании инструмента.

Основные виды механообработки отверстий: сверление и зенкерование

Сверление представляет собой метод механической обработки, целью которого является создание отверстий в массиве металла. Выполнение сверлильных операций осуществляется с использованием специального металлорежущего инструмента — сверла. При выборе режимов резания учитываются материалы, из которых изготовлены сверла, например:

- Vmin = 25 м/мин, Vmax = 35 м/мин — подходит для сверл из инструментальных сталей;

- Vmin = 12 м/мин, Vmax = 18 м/мин — оптимально для быстрорежущих сверл;

- Vmin = 50 м/мин, Vmax = 70 м/мин — рекомендуется для твердосплавных сверл.

Данный выбор в сторону высоких значений скорости извлекает выгоду при условии установки сверла большого диаметра и использования малой подачи.

Стандартное сверло характеризуется углом при вершине, равном 118°. Однако если нужно обрабатывать материалы с высокой твердостью, целесообразно использовать инструмент с углом при вершине 135°. Это особенно важно, если предстоит выполнить глубокое отверстие.

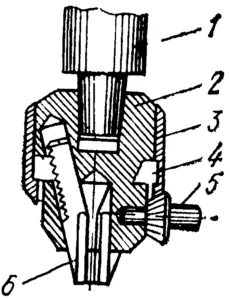

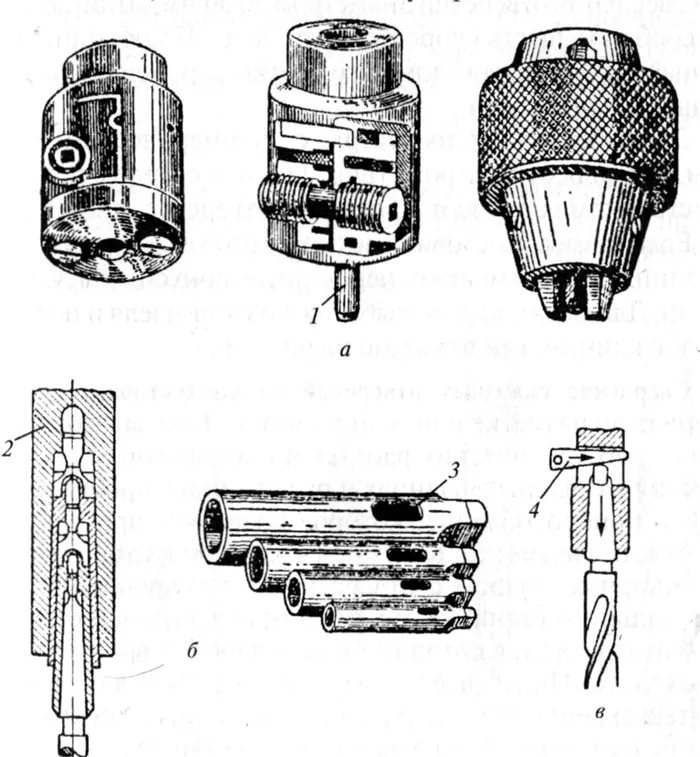

Среди других конструктивных особенностей сверл следует отметить тип хвостовика, который может быть коническим или цилиндрическим. В случае конического хвостовика сверло фиксируется в конусном отверстии пиноли задней бабки – элемента, имеющего аналогичную форму. Когда конусы не совпадают, применяются переходные втулки. При наличии цилиндрического хвостовика используются кулачковые патроны, завершающие изображение на рисунке 1. Данная оснастка также монтируется в заднюю бабку и для ее закрепления кулачковый патрон оснащается коническим хвостовиком. Корпус патрона снабжен специальными пазами, которые позволяют кулачкам перемещаться, фиксируя сверло. Каждый кулачок имеет рейку, зацепляющуюся с резьбовой поверхностью кольца. Оборачиваясь ключом, происходит вращение втулки и кольца, что приводит к перемещению кулачков вверх-вниз, а также к радиальному вращению.

Рисунок 1. Схема кулачкового патрона: 1 — хвостовик; 2 — корпус; 3 — втулка; 4 — кольцо; 5 — ключ; 6 — кулачки.

Перед началом сверлильных работ задняя бабка устанавливается на такое расстояние, которое позволяет эффективно обрабатывать заготовку без лишнего выдвижения пиноли. После этого заготовка начинает вращаться. Сверло аккуратно подводится к торцу изделия вручную с помощью специального маховика, при этом важно избежать удара. Затем производится сверление на небольшую глубину для проверки точности расположения отверстия. Перед проверкой необходимо остановить вращение заготовки и убрать инструмент.

Особенности охлаждения

Снижение износа инструмента, возникающего в результате трения сверла о обрабатываемую поверхность, можно обеспечить, подводя смазочно-охлаждающую жидкость (СОЖ) к зоне обработки. Это особенно актуально для обработки изделий из алюминия и стали. Когда же речь идет о чугуне, бронзе или латуни, сверление вполне может быть выполнено без охлаждающей жидкости.

Ключевая задача СОЖ заключается в охлаждении режущего инструмента во время сверлильных работ, способствующих выделению значительного количества тепла и трению сверла о металл. Кроме того, СОЖ облегчает процесс удаления стружки. С использованием СОЖ показания скорости резания могут увеличиваться почти в полтора раза, и сама жидкость может быть представлена в различных формах:

- эмульсия — обычно применяется при обработке конструкционных сталей;

- компаундированное масло — используется при обработке легированных сталей;

- керосин — доказал свою эффективность при сверлении алюминия и чугуна.

Когда система охлаждения в оборудовании отсутствует, функции СОЖ могут быть выполнены смесью керосина и машинного масла.

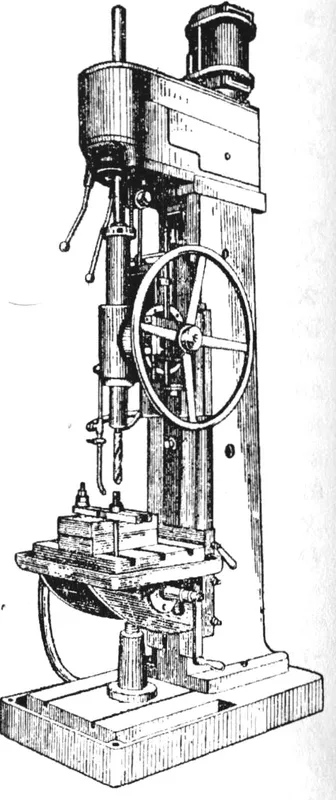

Вертикально-сверлильный станок

Для выполнения большого объема работ используются вертикально-сверлильные станки (изображенные выше), которые предназначены для создания отверстий диаметром до 50 мм. Шпиндель в таких станках может работать на шести скоростях – от 46 до 475 об/мин. Станок оснащен ручной подачей с использованием штурвала. Стол станка легко перемещается в вертикальной плоскости.

При работе на таком оборудовании сверла с цилиндрическим хвостовиком фиксируются в патроне (см. рисунок ниже, а), а сверла с коническим хвостовиком вставляются непосредственно в конусное отверстие шпинделя станка. Если размеры хвостовика отличаются от диаметра отверстия в шпинделе, следует использовать переходные конусные втулки (см. рисунок ниже, б). Замена сверла на станке происходит путем выбивания его клином, как показано на рисунке ниже, в.

Патроны и переходные втулки

а — патрон; б — переходные конусные втулки; в — выбивание сверла из шпинделя клином; 1 — сверло; 2 — шпиндель; 3 — отверстие для клина; 4 — клин.

Сверление сквозных отверстий может осуществляться как по разметке, так и по специальным кондукторам. В процессе заготовительных санитарно-технических работ по кондукторам производится сверление отверстий в стальных фланцах и радиаторных пробках. Кондуктор — это приспособление, позволяющее выполнить сверление без необходимости предварительной разметки. К его нижней части приварены две опорные полосы с отверстиями для крепления к столу сверлильного станка. На этих полосах приварен диск с центральным отверстием, внутри которого может свободно вращаться фланцевая пята. Пята содержит отверстие с резьбой, предназначенное для зажимного болта, и крепится заклепками к разметочному диску, на окружности которого, с равными промежутками, расположены восемь впадин (это соответствует максимальному числу отверстий во фланце). Фланец фиксируется поворотом ручки, при этом его центрирование осуществляется при помощи конуса. Кондуктор устанавливается на стол сверлильного станка таким образом, чтобы центры сверла совпадали с окружностью, содержащей центры отверстий во фланце. Фланец укладывается на подкладку, а диск фиксируется защелкой.

Важно помнить, что при выборе сверла диаметр отверстия должен всегда превышать диаметр самого сверла. При сверлах до 5 мм это превышение составляет 0,08 мм, для диаметра до 10 мм — 0,12 мм, а через 25 мм — 0,2 мм. Поломка сверла может произойти по причинам, связанным с неправильным или ненадежным закреплением детали, плохой заточкой самого сверла, забиванием канавки стружкой, недостаточным охлаждением инструмента и неверными настройками скорости резания и подачи.

Несоответствующий выбор сверла, его неправильное закрепление и терминология работы могут привести к различным дефектам: отверстие может оказаться слишком большим или глубоким, получаться косым или смещенным относительно изначально запланированного центра.

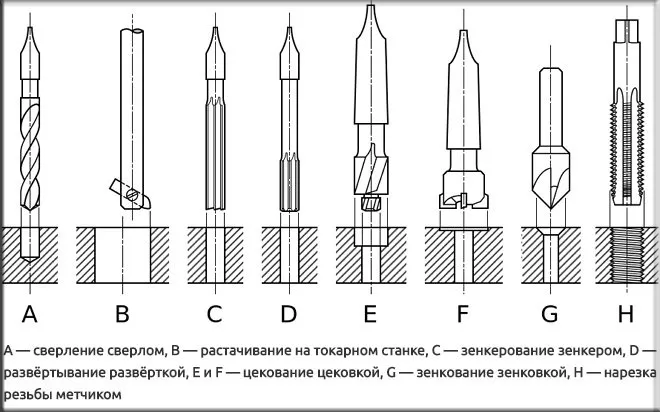

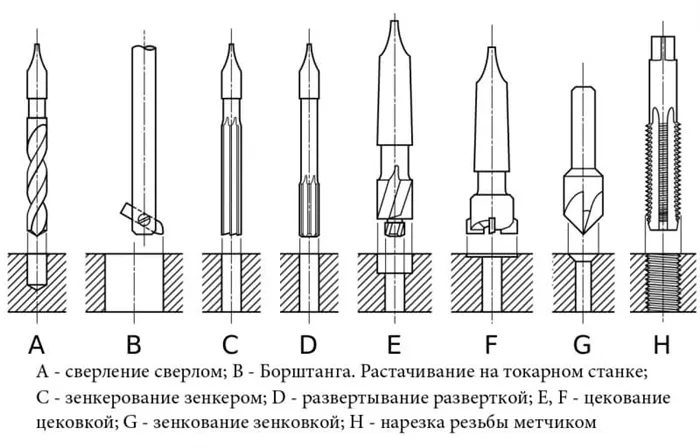

Зенкерование, зенкование и развертывание отверстий. Когда точные размеры отверстий и чистота их поверхности нуждаются в повышенных требованиях, используются дополнительные методы — зенкерование и развертывание.

Зенкерование и смежные с ним операции

Зенкерование по своей сути близко к операции рассверливания, так как оба процесса начинаются с готового отверстия. Тем не менее, зенкерование дает более точный результат. В процессе этой операции устраняются погрешности, возникшие после таких методов, как штамповка, литье или сверление. Улучшаются показатели, такие как чистота поверхности и точность, достигается высокая степень соосности.

Часто, когда сверло используется для создания отверстий (особенно глубоких), наблюдается отклонение от центра из-за недостаточной жесткости инструмента. Зенкер, в отличие от сверла, обладает большей жесткостью благодаря увеличенному количеству режущих зубьев. Это отличие обеспечивает более точное направление движения инструмента, а при меньших глубинах реза достигается высокая степень чистоты. При сверлении отверстий можно добиться квалитетов 11–12 с шероховатостью поверхности отверстия Rz 20 микрометров. В процессе зенкерования достигаются квалитеты 9–11 с шероховатостью 2,5 микрометров.

Развертки конические под конус Морзе

Еще более точной является операция развертывания (6–9-й квалитеты, Rа 1,25–0,25 микрометров), которая представляет собой чистовую обработку резанием. Зенкерование занимает статус получистовой операции. Оба эти процесса, если они включены в технологическую цепочку, могут быть выполнены за одну установку детали на станке.

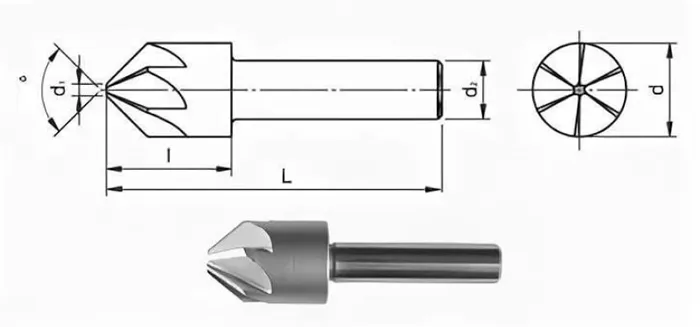

Зачастую зенкерование и зенкование помещаются под одну категорию, и многие ошибочно называют зенкером инструмент, предназначенный для зенкования. Важно помнить, что зенковки имеют совершенно отличную конструкцию и используются для разных технологических задач.

Зенковки конические

Зенковка служит для снятия фаски с верхней части отверстий, а также для формирования углублений конической формы. Существует и цилиндрическая зенковка, однако такой инструмент правильнее называть цековкой. С ее помощью в деталях создаются углубления необходимой формы. Для выполнения зенковочной операции нередко используют и универсальный инструмент — сверло, специально скомбинированное с функцией зенковки.

Посмотрев это видео, вы сможете легко разобраться в принципе работы и предназначении зенковки, а также понять, чем она отличается от зенкера и других родственных инструментов для обработки отверстий.

Чтобы избежать путаницы между схожими операциями, достаточно ознакомиться и запомнить данную схему, которая наглядно объясняет конструктивные отличия и предназначение инструментов для обработки отверстий.

Правила зенкерования металла

В условиях домашней мастерской для зенкерования углублений (например, под головки болтов или для увеличения диаметра отверстия) подойдет и простое сверло, установленное в электрическую или даже ручную дрель. Однако в производственных условиях зенкерование — это операция, требующая гармонии между мощностью и точностью используемого оборудования. В связи с этим, в промышленных масштабах для выполнения зенкерования, как и зенковки, применяются:

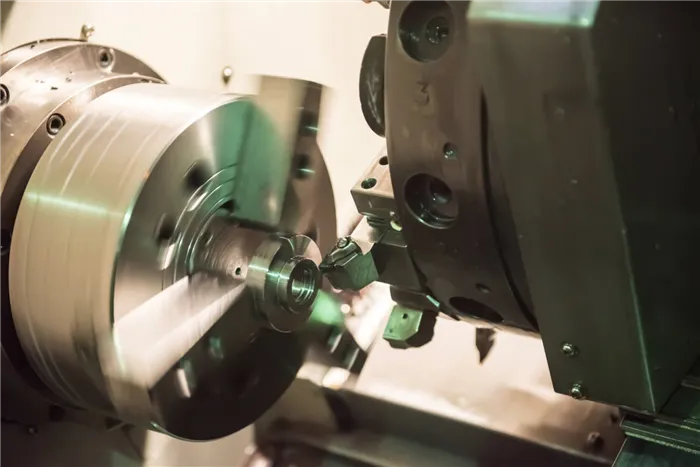

- токарные станки (чаще всего);

- сверлильные станки (не менее часто);

- расточные станки (нередко, как одну из вторичных операций);

- агрегатные станки (как вторичную операцию в автоматизированной линии);

- вертикальные или горизонтальные фрезерные станки (реже).

Во время обработки отверстия, полученного в процессе литья, целесообразно предварительно расточить его резцом на глубину примерно 5–10 миллиметров, чтобы зенкер смог принять правильное первоначальное направление.

При обработке изделий из стали целесообразно применять смазочно-охлаждающие жидкости, тогда как зенкерование чугуна и цветных металлов может проходить без охлаждения. Крайне важно правильно подбирать металлорежущий инструмент, используемый как при зенковании, так и при зенкеровании, принимая во внимание следующие аспекты:

- Тип инструмента выбирается в соответствии с материалом детали и характером проводимой обработки. Также учитываются месторасположение отверстия и серийность процессов.

- На основании заданных глубины, диаметра и требуемой точности обработки подбирается подходящий размер инструмента для зенкерования и зенковки.

- Конструкция зенкера и зенковки определяется в зависимости от способа крепления инструмента на станке.

- Материал, из которого изготавливается инструмент для выполнения зенкерования или зенковочной операции, зависит от материала обрабатываемой детали (например, есть зенковки, специально предназначенные для работы по дереву), интенсивности работы инструмента и других факторов.

Зенкерование на вертикально сверлильном станке с ЧПУ

Зенкер выбирается на основе справочников или согласно нормативам, установленным в ГОСТ 12489-71. Инструмент должен соответствовать конкретным техническим условиям применения, как это указано в ГОСТ 12489-71.

- Для изделий из конструкционной стали с отверстиями до 40 миллиметров в диаметре используется зенкер, изготовленный из быстрорежущей стали с диаметрами от 10 до 40 миллиметров и 3–4 режущими зубьями.

- Для труднообрабатываемых и закаленных сталей применяются оснастки с твердосплавными пластинками диаметром 14–50 миллиметров, также имеющими 3–4 зубца.

- Отверстия диаметром до 80 миллиметров в конструкционных сталях обрабатываются зенкером из быстрорежущей стали с насадными головками диаметром 32–80 миллиметров.

- Для глухих отверстий в цветных металлах и чугуне используются перовые зенкеры.

- Глухие отверстия диаметром 15–25 миллиметров обрабатываются специальным инструментом с зенкером, у которого имеется канал для подачи смазочно-охлаждающей жидкости в зону резания.

Одним из необходимых условий при зенкеровании является соблюдение припусков. Поэтому диаметр выбранного инструмента должен в итоге совпадать с окончательным диаметром отверстия после обработки. Если после зенкерования планируется развертывание отверстия, диаметр инструмента необходимо уменьшить на 0,15–0,3 миллиметра. Если же намечено черновое растачивание или сверление перед зенкерованием, то следует оставить припуск на сторону величиной от 0,5 до 2 миллиметров.

Заключение

Чтобы избежать ошибок в терминологии, очень важно придерживаться стандартов, относящихся к конкретным видам инструментов. Они служат основой для несколько выводов:

- Конических зенкеров не существует. Применение зенкера приводит к цилиндрическим отверстиям. Конические отверстия и углубления формируются с помощью зенковки.

- Зенковки отличаются за счет конической рабочей части от зенкера, и они предназначены для создания центровочных отверстий, конических углублений и опорных конических поверхностей для крепежных элементов.

- Цилиндрические опорные поверхности под болты и винты создаются с помощью цековки. Несмотря на то, что термин «цилиндрическая зенковка» употребляется, его правильнее было бы считать некорректным, хоть он и верно передает суть данной операции.

- При наличии направляющей цапфы можно однозначно определить, что инструмент — это цековка.

Конечно, все вышесказанное относится к стандартным инструментам и технологическим операциям в машиностроении. На практике могут использоваться нестандартные инструменты, так же как стандартные инструменты могут применяться для различных целей. Например, зенкование может выполняться с помощью обычного сверла.

- Магнитные сверлильные станки;

- Корончатые сверла для работы с металлом;

- Аксессуары к магнитным сверлильным станкам;

- Бензогайковерты, их комплектующие и запасные части;

- Прямые шлифовальные машинки;

- Борфрезы;

- Отрезные пилы;

- Отрезные диски;

- Рельсорезные соки и их комплектующие;

- Рельсосверлильные станки и их детали;

- Сварочное оборудование;

- Станки для снятия фаски;

- Мерч Kerner;

- Ленточнопильные станки;

- Ленточные пилы.

Как работает зенковка

Данный инструмент применяется для обработки краев отверстий. У зенковки имеется несколько режущих поверхностей, располагавшихся по конусной форме. Этот инструмент способен выполнять углубления под установку болтов с потайной головкой, соответствующих, в частности, требованиям ГОСТ 7785-81. Такие болты имеют конусную нижнюю часть, формирующую угол 90° или 60°. Кроме того, международные стандарты, такие как DIN, также охватывают подобные изделия. Реже встречаются зенковки с углом конуса 30° и 120°.

Другим назначением зенковки является снятие фасок с краев отверстий. Классическая схема данного инструмента представлена на изображении ниже.

Фото взято из интернета.

Зенковка обладает хвостовиком, который позволяет зафиксировать инструмент в стандартном патроне. На представленной схеме показаны шесть режущих элементов, расположенных по конусной форме.

В ситуациях, когда зенковка не может быть выполнена с лицевой стороны отверстия, используют обратный вариант инструмента, где режущая часть направлена к хвостовику. Также имеются модели со складывающимся режущим блоком.

Зенковки могут быть использованы и для обработки других материалов. Например, часто используются инструменты для работы по дереву или пластикам. Основная цель остается неизменной — создание конусных углублений для установки болтов с потайной головкой. Эти конструкции часто находят применение в мебельном производстве.

Зенковки, предназначенные для древесины, нельзя использовать на металле. Они изготовлены из менее прочного материал, имея вдобавок другую конструкцию. Зенковки для дерева могут иметь направляющее сверло, что позволяет выполнять скрытую установку саморезов за одну операцию. В этом случае сверло создает отверстие, в то время как режущий конус формирует углубление под шляпку самореза.

Фото взято из интернета.

Исходя из изображений, видно, что используется шестигранный ключ для замены направляющего сверла. Одна зенковка допускает применение с разными диаметрами саморезов, что позволяет держать в наборе всего одну зенковку и несколько сменных сверл.

Отличия зенкера и зенковки

Эти два понятия часто путаются. Запрос «зенкер» в интернете может вернуть результаты, содержащие как сам инструмент, так и зенковки. Однако различие между ними довольно значительное. Для лучшего понимания разницы приведем схему, показывающую выполнение и последующую обработку отверстий в металлических деталях, взятую из учебного материала.

На этом рисунке показано следующая информация:

- Зенкер (C) используется для прохождения через отверстие, например, для увеличения диаметра или улучшения качества обработки. В отличие от этого, зенковка (G) создает углубления, не проходящие через отверстие.

- Зенкерование может повысить качество обработки металла до 6-7 класса. Зенковка (G) для этих целей не подходит, так как она не улучшает качество обработки металлической детали на всем протяжении отверстия и погружается в него только частично.

- Зенковка (G) служит для формирования углублений под установку болтов с потайной головкой, но не увеличивает качество обработки самого отверстия. Зенкер для этой задачи не может быть использован.

На рисунке также изображена еще одна разновидность зенковки — цековка (E, F), которая рассматривается отдельно. Цековка предназначена для создания цилиндрических углублений с плоским дном, необходимых для установки опор, шайб и винтов с плоской поверхностью потайной головки.