Механическая обработка является неотъемлемой частью процесса доработки швов после сварки кузовов автомобилей. Она применяется для удаления шлаков, окалины, застывших металлов, оксидных пленок и других дефектов, которые могут негативно сказаться на прочности соединений и их качестве.

Шов после сварки: способы обработки и защиты

О чем речь? После завершения сварочных работ необходимо проводить обработку швов. Эта процедура важна для увеличения долговечности соединений и защиты их от неблагоприятных воздействий, таких как коррозия. Множество людей пренебрегают данной стороной металлообработки, особенно в процессе кузовного ремонта, что может привести к разрушению швов.

Как правильно? Существует три основных метода обработки швов после сварки: термический, механический и химический. Выбор подходящего метода зависит от техники соединения, используемого сварочного оборудования и типа металла.

В этой статье:

- Способы обработки швов после сварки

- Термообработка шва после сварки

- Механическая и химическая обработка шва после сварки

- Обработка швов после сварки нержавеющей стали

- Обработка сварочных швов на автомобиле

- Контроль качества шва после сварки

Способы обработки швов после сварки

Сварка металлов представляет собой один из самых надежных, быстрых и экономически эффективных способов формирования прочных неразъемных соединений для различных деталей. Однако как обеспечить долговечность таких свариваемых конструкций? Для этого необходимо, чтобы шов после сварки демонстрировал высокую стойкость к влаге и коррозии.

В процессе сварки металлы нагреваются до температуры плавления, что создает внутренние напряжения. В результате на стыке образуется шлак, который необходимо удалить. Для очищения шва и снятия возникших напряжений проводят дальнейшую обработку сварных швов после сварки.

Обработка швов после сварки является важной процедурой, обеспечивающей защиту от преждевременного разрушения, повышая прочность соединения. Рассмотрим основные методы обработки сварных швов после окончания сварочных работ:

- Термический метод эффективно уменьшает остаточные напряжения в металле. Он может быть как локальным (за счет прогрева и последующего охлаждения места соединения), так и общим (полная термообработка всей конструкции).

- Механическая обработка включает зачистку сварных швов для удаления окалины и шлаковых отложений. После механической обработки также проверяется надежность соединений.

- Химическая обработка подразумевает использование специальных средств, которые обезжиривают поверхность, предохраняют от коррозии и создают защитную пленку. Этот метод часто используется для деталей, которые будут эксплуатироваться в агрессивных условиях. Наиболее распространенным вариантом химической обработки является использование лакокрасочных грунтовочных материалов для защиты швов.

Нельзя однозначно утверждать, что один из перечисленных способов обработки швов лучше остальных. При выборе подходящей технологии необходимо учитывать множество факторов, включая условия эксплуатации металлических изделий, технические и эстетические требования к конструкциям. В некоторых случаях целесообразно применение нескольких методов одновременно.

Технологии зачистки сварных швов после сварки

Обработка, необходимая для придания шву аккуратного и эстетичного внешнего вида, регламентируется требованиями ГОСТ. Шлифование шва — это ключевой этап в производстве металлоконструкций. Для качественной зачистки следует использовать абразивные материалы, которые позволяют быстро и аккуратно удалить излишки.

Работу можно выполнять различными способами с использованием различных инструментов:

- Механическая шлифовка осуществляется с помощью угловой шлифовальной машины (болгарки), абразивных машин или подручных инструментов.

- Термообработка включает в себя удаление остаточных напряжений в металлоконструкции.

- Химическая обработка предполагает применение активных химических веществ воздействующих на шов.

Эти методики имеют различные особенности и, следовательно, при планировании работ необходимо применять правильные технологии и подходящие инструменты. Чаще всего предпочитают шлифовальные станки, металлические щетки или угловые шлифовальные машины. При выборе инструмента важно учитывать мощность, а также величину потребления энергии.

Значимость зачистки швов

Заключительный этап сварочных работ — это очистка швов от окалин, нагаров и шлаков. Этот процесс включает в себя три основных этапа:

- Выбор одной из вышеупомянутых технологий для зачистки крепления по периметру шва.

- Полировка зачищенной поверхности с использованием специализированного средства, которое предотвращает окисление.

- Покрытие сварных зон тонким слоем олова — процесс, известный как лужение.

Зачистка, как регламентируется ГОСТом, необходима для контроля качества сварных швов и предотвращения распространенных дефектов, таких как расщелины, кратеры, пустоты и свищи.

Какие способы используют для зачистки швов сварки

Существует множество методов зачистки, и выбор одного из них зависит от условий работы, длины швов, а также требований к качеству поверхности и самого металла шва.

Механическая зачистка

Это один из наиболее распространенных методов. В процессе используются ручной или электроинструмент: молоток с острым концом, корщетка, угловая шлифовальная машина с абразивными дисками различной зернистости.

Процесс механической зачистки швов можно разбить на несколько этапов:

- Очистка шва и прилегающей зоны от побежалости, окалины и шлака. Включения отбивают молотком, делая это аккуратно, чтобы не повредить металл, при этом также снимаются внутренние напряжения. Остатки шлака удаляются корщеткой — как ручной, так и насадкой на болгарку или дрель.

- Грубая зачистка для удаления избыточного усиления шва. Используются диски с крупным абразивом, и важно, чтобы риски на шве оставались вдоль шва, чтобы уменьшить напряжения, или под углом около 45 градусов к его оси.

- Финальная шлифовка для подготовки поверхности к декоративной обработке. Используются диски с более мелким абразивом или фибровыми кругами, чтобы добиться нужного качества поверхности.

При механической зачистке важно учитывать особенности металла. Специалисты не рекомендуют использовать обычные абразивные инструменты для алюминия, так как абразив может в него внедряться — на поверхности шва могут оставаться частицы диска. Для алюминия и других мягких металлов лучше использовать специальные гибкие круги из синтетического войлока, которые эффектно снимают высоту шва без оставления частиц абразива. Корень шва при сварке алюминия зачищают с помощью дисковых фрез.

Химическая зачистка

Этот метод включает в себя использование различных химических составов. В зависимости от выполняемых задач можно выделить три категории работы.

Первая — химико-механическая обработка. Для этой технологии используют пасты на основе порошков различного размера зерна, жиров и поверхностно-активных веществ (ПАВ). Эти смеси наносятся на шов, а затем проводится шлифовка и полировка с помощью войлочных кругов. Этот способ идеально подходит для зачистки швов из нержавеющей стали.

Вторая — чисто химическая обработка. В этом случае применяются травильные составы на основе серной, азотной или соляной кислот. Для больших деталей обрабатывают поверхность шва, а мелкие элементы сложной формы можно погружать в раствор. Этот метод лучше всего подходит для углеродистых, низколегированных и среднелегированных сталей, а также для никелевых и хромистых сплавов.

Третья — электрохимическая обработка. При этом используются щадящие растворы электролитов и специальное оборудование с щетками. Средства наносятся на щетку и обрабатывают шов, а именно пассивируют и восстанавливают защитный слой, препятствующий коррозии, удаляют следы сварки, а также полируют металл. Этот вариант подходит для нержавеющей стали.

Термическая обработка

Этот метод основан на использовании высоких температур и направлен на улучшение структуры и свойств металла шва, а также уменьшение остаточных сварочных напряжений. Однако он не предназначен для удаления побежалости, окалины и других следов сваривания.

Процесс термообработки включает три ключевых этапа: нагрев до необходимой температуры, выдержка и охлаждение сварного шва, а также зоны термического воздействия и прилегающего металла. Каждый этап имеет свои регламентации по скорости и времени. Для нагрева часто используют индукционное оборудование и электронагреватели.

Этот способ обычно применяется в производственных условиях во время строительно-монтажных работ и ремонтных работ с технологическим оборудованием. В малых производствах, мастерских и гаражах часто прибегают к газовым горелкам для нагрева сварочного шва. Затем проведенная термообработка улучшает пластичность и вязкость металла, а также позволяет устранить напряжения и дефекты.

Техника безопасности

Работая с инструментами для зачистки сварочных швов и химическими составами для травления, необходимо помнить о технике безопасности.

Обязательно отключайте электрооборудование во время его простоя. Используйте защитные перчатки, специализированную обувь, маски с режимами шлифовки или защитные очки, чтобы оградить себя от искр и Частиц металла или окалины. Работая с агрессивными химическими веществами, старайтесь находиться в помещении с хорошей вентиляцией и используйте защитную одежду, перчатки, респиратор и очки.

Похожие статьи

Защита сварного шва от коррозии после сварки

Проблемы, вызываемые нагревом, неоднородностью соединения и взаимодействием материалов, создают идеальные условия для быстрого развития коррозии. Коррозионное воздействие может привести к деформации шва, ухудшению прочности соединения и полной потере функциональности конструкции.

Что такое сварочная дуга

Здесь мы предлагаем краткий ликбез для новичков в сварочном деле о том, что такое электрическая сварочная дуга, как она образуется и каким образом можно поддерживать её стабильность.

Как варить проволокой без газа

В этом разделе мы делимся знаниями о том, как использовать полуавтомат для сварки без газа, как работать на улице или в закрытых помещениях, как настраивать аппарат и осуществлять сварку.

Как избежать дефектов и ошибок при сварке

В этом разделе мы рассмотрим основные дефекты и ошибки при сварке, которые могут приводить к образованию брака. Также мы расскажем, как избежать этих проблем во время формирования сварного шва и в случае появления погрешностей — как их исправить.

Технология сварки кольцевых швов

Здесь мы рассказываем о технологиях и методах сварки кольцевых швов, которые позволяют эффективно справляться с задачей при работе с тонкостенными и толстостенными трубами.

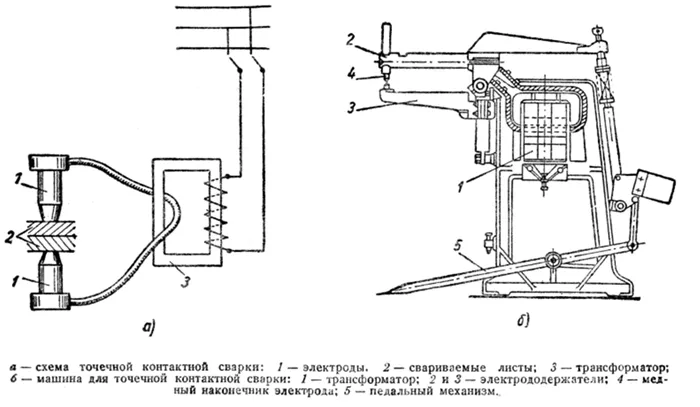

Точечная сварка своими руками

Контактная точечная сварка — это техника соединения металлических элементов в нескольких точках, с небольшими промежутками между ними. При этом происходит плавление деталей за счет создания краткого и интенсивного электрического разряда, что приводит к образованию прочного соединения.

Механическая зачистка сварных швов болгаркой

Наиболее распространённый и простой метод механической обработки — это зачистка с использованием угловой шлифовальной машины или болгарки. Этот метод позволяет эффективно очищать сварные швы от окалины, окиси, заусенцев и следов побежалости. Нельзя не отметить важное преимущество — низкую стоимость. Специальные абразивные круги определенной толщины и диаметра подбираются для качественной зачистки.

Для повышения качества и ускорения выполнения работ вы всегда можете обратиться к нашим сварочным столам, разработанным специально для обеспечения удобства в работе от компании VTM.

Обработка сварных швов химическим способом

Наиболее впечатляющий результат достигается при комбинировании механического и химического методов зачистки. Обработка сварных соединений с помощью химикатов может выполняться одним из двух способов: травления или пассивации. Ниже представим оба метода.

Травление

Этот процесс проводится непосредственно перед механической шлифовкой. Применяется специальный химический состав, создающий на поверхности однородный слой. Метод травления эффективен, когда необходимо удалить побежалость. Возможно травление отдельных участков соединения или полной заготовки. В последнем случае подразумевается полное погружение заготовки в раствор.

При полном погружении заготовки нет строго определенного времени, которое следует выдерживать в растворе. В данном случае период взаимодействия зависит от состава и разновидности металлов. Важно отметить, что доработка сварного соединения будет более эффективной, если дополнить травление методом пассивации, который существенно повышает прочностные характеристики шва.

Пассивация

Данный процесс состоит в нанесении специального химического состава на металлическую поверхность. После такого воздействия по всей площади образуется защитная пленка, которая противостоит старению металла и возникновению коррозии. Реакция между реагентами заключается в том, что оксиданты размягчают верхний слой стали, взаимодействуя с ним и растворяя свободные частички, не входящие в конструкцию металлической заготовки. Наряду с этим, данное средство способствует активному образованию защитной пленки на поверхности.

Чистка угловых сварных швов должна проводиться в соответствии с требованиями Правил Гостехнадзора. Согласно данным нормам качество очистки контролирует сменный мастер, и результаты фиксируются в технологической карте ремонта сварных соединений.

Способы очистки сварных швов нержавейки

Очистка нержавеющей стали после сварки требует определенных усилий, хотя и не является слишком сложной задачей. Для её успешного проведения требуются необходимые инструменты и материалы, выбор которых определяется способом очистки. Эти способы различаются по технологии, скорости обработки швов и уровням безопасной эксплуатации. Рассмотрим их подробнее.

Механическая очистка

Механическая (абразивная) зачистка нержавеющей стали основывается на одной из самых простых и доступных технологий, хоть и требует значительных затрат труда.

Для выполнения работ потребуется угловая шлифовальная машина с набором лепестковых кругов разных зернистостей или переносная полировальная машинка. Процесс механической обработки швов из нержавеющей стали осуществляется в несколько этапов:

- Грубая очистка области вокруг шва.

- Зачистка самого шва в несколько подходов, при каждом из которых используются шлифовальные круги с меньшей зернистостью.

- На заключительном этапе производится полировка сварного соединения.

К преимуществам механической очистки следует отнести её доступность и универсальность, а также высокую скорость обработки швов. Однако есть и недостатки, такие как невозможность пассивации шва и неоднородность поверхности, требующая последующей полировки.

Химическая очистка

Обработка сварочных швов из нержавеющей стали химическим способом дает отличный результат, особенно при выполнении в комбинации с механической очисткой. Этапы работы включают два основных процесса:

- Травление шва и околошовной зоны кислотообразующими растворами. Эта процедура полностью устраняет следы окалины и посторонние вкрапления на металле.

- Пассивация сварных швов. Она восстанавливает слой легирующих элементов на поверхности изделия из нержавеющей стали, что обеспечивает защиту шва от коррозии.

Существуют разнообразные средства для травления нержавеющей стали после сварки: жидкости для травильных ванн, распыляемые гели и пасты, которые наносятся на поверхность. Важно помнить, что после переработки химикаты обязательно надо удалить с поверхности изделия.

Среди преимуществ химической очистки отмечаются ее эффективность и низкие затраты. Однако эта химия может быть вредной, а сам процесс занимает время, и требуется правильная утилизация отходов.

Электрохимическая очистка

Обработка швов нержавеющей стали этим методом также позволяет удалить загрязнения на околошовной поверхности. Процесс включает три этапа: травление, пассивацию и финальную полировку.

Электрохимическая обработка нержавеющей стали после сварки является улучшенной версией химической очистки, выполняемой с использованием специальных электролитов и эффект воздействия электрического тока на изделие.

К преимуществам данного способа относятся высокая скорость очистки и минимальные трудозатраты, а также безопасность для персонала. Однако для этого метода требуется специальное оборудование, стоимость которого может быть высокой — средней длиной после чего срок окупаемости такого оборудования на производстве составляет 6–12 месяцев.

Лазерная очистка

Обработка сварного шва нержавеющей стали лазерным методом представляет собой бесконтактную технологию, отличающуюся высокой эффективностью и быстротой. Во время выполнения операций происходит не только очистка, но и полировка стали, а весь процесс при этом экологически чистый и не требует расходных материалов.

Тем не менее, стоимость лазерного оборудования довольно высока, поэтому его используют в основном на крупных производственных предприятиях, где инвестиции в такое оборудование оправданы.

Техника безопасности

Перед тем как приступить к очистке нержавеющей стали после сварки, следует подготовить рабочее место, а также заранее обеспечить наличие средств индивидуальной защиты и специальной одежды. Важно также проверить оборудование на его исправность.

Важно! На предприятиях к работе допускаются только те сотрудники, которые прошли обучение и инструктаж по технике безопасности и пожарной безопасности, что подтверждается записями в журналах.

Зачистка швов после сварки нержавеющей стали должна проводиться с соблюдением следующих требований:

- Отсутствие легковоспламеняющихся материалов и предметов в рабочем помещении;

- Обеспечение эффективной вентиляции и хорошего освещения рабочего пространства;

- Организация правильной и безопасной утилизации отходов, особенно после химической или электрохимической обработки швов;

- Эксплуатация только исправного оборудования с установленными защитными кожухами;

- Обязательный полный контроль процесса, оборудования и инструментария со стороны работающего.

Качественная обработка сварного шва нержавеющей стали может осуществляться с использованием различных методов, выбор одного из которых зависит от ваших предпочтений и уровня квалификации. Главное помнить, что этот процесс является необходимым и помогает не только достичь эстетического вида детали, но и контролировать качество сварного шва.