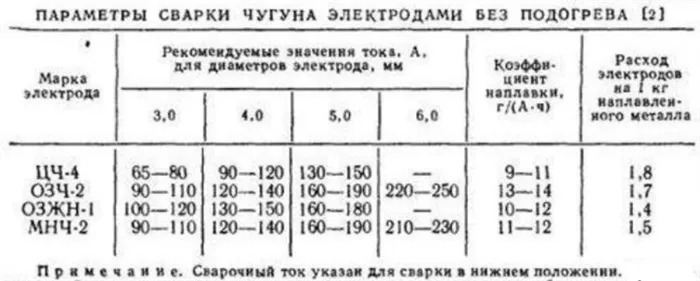

При выполнении многослойного соединения каждый шов обязательно должен быть проковываемым, а длина проходки не должна превышать 3 см. Для обеспечения надежности соединения швы выполняются перпендикулярно. При электродуговой сварке рекомендуются электроды марки ЦЧ-4.

Как заварить чугунный коллектор автомобиля

Недавно я узнал о методе, который может существенно снизить ваши затраты на покупку нового выпускного коллектора или на сварку старого. Мой собственный коллектор треснул, что привело к тому, что лямбда-зонд начал неправильно функционировать.

Давайте по порядку разберемся, как сварка может быть выполнена таким образом, чтобы она не лопнула и ваш отремонтированный коллектор прослужил долго.

Первый закон джунглей будет заключаться в том, что для надежной сварки важна правильная подготовка поверхности.

Во-вторых, стоит учитывать, что нежелательно затягивать с ремонтом, иначе придется бежать за помощью к соседям.

Третий пункт, на который следует обратить внимание — это выбор материалов. Я использовал электроды, подходящие для чугуна.

Четвёртое — это важность соблюдения технологии сварки, чтобы обеспечить надёжность шва.

Пятое — чтобы металл остывал равномерно, необходимо контролировать температуру шва во время сварки.

Шестой закон джунглей касается оценки качества сварочного шва после его завершения.

И наконец, последний пункт — это проверка герметичности шва для исключения утечек.

Полное видео с названием электродуговой сварки, а также объяснения, почему выбраны именно эти электроды, можно найти на моем канале, посвященном доработкам автомобилей и экономии на ремонте.

Надеюсь, теперь вы понимаете, что чугун легко поддается сварке, и никто не сможет оспорить это утверждение! Запомните правильные методики и удачи вам на дорогах.

Chevrolet Lacetti SW 2007, двигатель бензиновый 1.8 л, 122 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии (17)

В принципе, информация изложена правильно, но что такое «гАрелка»?)))

Я сваривал коллектор на своем пассате, сначала нагрел его автогеном, а затем использовал электрод для нержавейки, и все прошло хорошо, никаких трещин не возникло.

Статья интересная, но, на мой взгляд, довольно бесполезная((( Способна потратить время и деньги. В Киеве на Патона с использованием рентгеновского оборудования и новейших технологий гремучие трещины выявляются, но результата нет — снова трещина через 15 тыс км. Поэтому лучше купить новый коллектор, это будет стоить 80 тыс рублей, но без проблем.

Причина заключается в браке самого коллектора, и были ближайшие гарантии от дилера по этому поводу. Это конструктивный недостаток соединения 2-3 выпускных каналов на коллекторе. Проблема в том, что в одной точке постоянно высокая температура.

Поэтому лучше не тратить время и нервы на борьбу с ремонтом.

Ну не знаю! Я заваривал коллектор, и проехал уже более 15 тысяч километров без проблем!

Да, именно на нём! Если прочитать внимательно, там написано не 15 лет, а 15 тысяч километров! Это значит 15 косарей.

Какие 15 лет назад? Я говорю о своем Лачетти и о своем коллекторе! И причем тут ВАЗ и другие?

Ладно, здоровья вам!

Я специально только что сделал фото!

Я прямо сейчас сделал фото!

Катайся, потом сам увидишь) Уже многие так думали. Но затем начинались проблемы с лямбдой, так как трещина могла появиться с другой стороны. Если проходит 40 тыс, то ты красавчик?

Окей! Мой кореш прошёл 150 тыс, а потом продал машину? Тогда у меня нет слов. У него была такая же проблема.

Вов, не пугай народ, на Патона оборудование для сварки не менялось больше 40 лет. Рентген — это хорошо, но ни разу не слышал, что кто-то проверяет коллектор каждые 10 тыс. То, что они трескаются, это следствие нарушения технологии сварки. Чугун варят веками, и всё работает. Я заварил дизельный чугунный блок со спринтера, расточил его в 2016 году, и он ездит уже 70 тыс и по сей день.

На разборках их нет вообще, это ты прекрасно знаешь. Они ломаются из-за забитого катализатора у всех моделей Лачетти и Авео, и это тоже общеизвестный факт. Тепловизор — полезная вещь, но качество чугуна и процесса литейного производства может определить только рентген, а это дорого и не всегда целесообразно. Стиль вождения… по этому поводу можно поспорить. У тебя нет 5 коллекторов, и я это точно знаю (я тебя очень хорошо знаю). Разговор ни о чем. Сварка работает — это факт, но приличного сварщика еще нужно найти, это тоже факт. Свои контакты я раскрывать не буду, прости.

Особенности компонента и причины поломки

Выпускные коллекторы находятся по обеим сторонам ДВС, и, как правило, не соприкасаются друг с другом, а также изготавливаются из различных материалов.

Коллектор может треснуть не только из-за вибрации. Чаще всего происходят прогорания, которые могут проявляться в образовании сплошных отверстий. На состояние коллектора влияют также химические вещества, используемые зимой на дорогах, высокие температуры, а также естественный износ, который возникает с течением времени.

Если в салоне автомобиля появляется запах выхлопных газов, это один из признаков, указывающих на необходимость проверки автомобиля на наличие такого вида поломки.

Методы сварки коллектора выпускного

Существует несколько способов сварки: горячая (600-650°C), холодная (без нагрева), полугорячая (300-350°C) — с использованием различных технологий. Рассмотрим наиболее популярные методы:

- Полуавтоматический сварочный аппарат. Это один из наиболее простых способов, но он требует от сварщика определенных навыков — важно понимать, как подготовить деталь и выполнять действия в правильной последовательности. Качество шва во многом зависит от предварительной подготовки. Для присадки используется специальная проволока.

- Газовая сварка. Этот метод подразумевает медленное охлаждение и минимальное выгорание углерода. Нагрев детали перед работой позволяет уменьшить риск возникновения трещин. В целом, этот метод обеспечивает высокое качество сварного шва.

- Инверторная сварка. Этот способ требует самой продолжительной подготовки. Желательно сначала зачищать обрабатываемый участок до металлического блеска, затем обезжиривать, используя ацетон или растворитель Б-70. Далее необходимо увеличить глубину трещины, придавая ей конусовидную форму, и потом послойно накладывать материал. В качестве опоры в этом процессе можно использовать стальную шпильку.

- Аргоновая сварка. Данный вариант является довольно дорогостоящим и связан с использованием защитного газа аргона. Многие сварщики предпочитают использовать TIG сварку с вольфрамовым неплавящимся электродом.

Можно ли заварить выпускной коллектор холодной сваркой? Да, можно, но здесь есть несколько нюансов. При этом не происходит нагрева, а шов создается отдельными маленькими отрезками, которые затем укрепляются сверху еще одним слоем. Это гарантирует, что металл не деформируется.

Особенности работ

Трещину на коллекторе желательно заварить сразу, чтобы избежать обрыва патрубка. При этом необходимо учитывать, из какого материала изготовлен коллектор, ведь чугун отличается от других металлов. В процессе сварки надо увеличивать содержание углерода в пределах 2-6%.

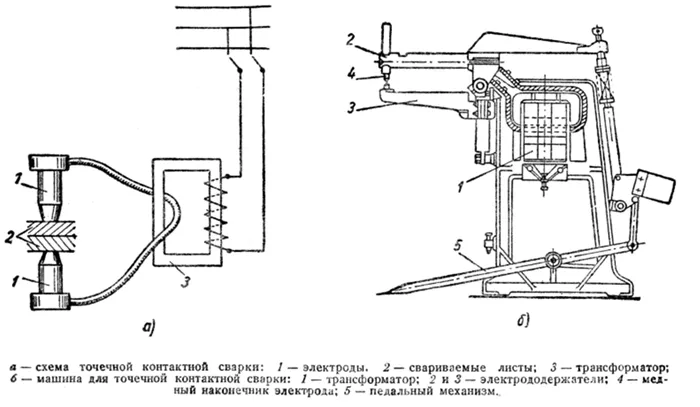

Шовное соединение

Сварка чугунного коллектора требует высокой квалификации от исполнителя. Сварка может производиться с подогревом детали или холодным методом, в зависимости от выбранного способа необходимо использовать соответствующие электроды.

В процессе нагрева нужно постоянно поддерживать необходимую температуру, так как чугун остывает очень быстро. Необходимо просверлить отверстия с обеих сторон трещины, чтобы избежать ее дальнейшего распространения в процессе нагрева.

Трещину нужно основательно обработать, чтобы новый металл полностью ее заполнил, а прилегающую область следует тщательно очистить. Процесс сварки сопровождается значительным выделением углекислого газа (СО2), что объясняется выгоранием углерода, поэтому нужно организовать эффективную вытяжку. Избыток парообразования может негативно сказаться на качестве шва. После завершения сварки необходимо поддерживать подогрев детали, чтобы чугун остыл медленно и на поверхности шва не образовался белый налет, который сложно удалить.

Виды сварки чугуна

В промышленности выделяют три метода сварки чугуна:

- Горячий — разогрев заготовки до 600—650 °C.

- Полугорячий — разогрев не выше 300—350 °C.

- Холодный — сварка без каких-либо предварительных нагревов.

Третий вариант отличает метод прокладки швов — они выполняются короткими отрезками, а затем накладываются повторные слои, чтобы избежать искривления.

Газовая сварка

Этот метод обеспечивает высокие результаты по качеству и прочности шва. Он минимизирует значительное выгорание углерода, а также позволяет проводить предварительное и последующее нагревание изделия для надежного и медленного остывания.

Использование полуавтомата

Метод является простым, главное — знать порядок выполнения сварочных работ и тщательно подготовить деталь. Процесс сварки зависит от качественной предварительной обработки, а в качестве присадки используется специальная проволока.

Аргоновая сварка

Использование аргона в качестве защитного газа при сварке полуавтоматом — это довольно затратно. Поэтому TIG сварка чугунных конструкций с вольфрамовым неплавящимся электродом, использующимся в среде защитного газа, является наилучшим вариантом.

Сварка при помощи инвертора

Этот метод требует проведения большого объема предварительных работ, и может включать следующие рекомендации:

- зачистка области сварки до блеска;

- тщательная обезжирка поверхности бензином Б-70 или другим растворителем;

- углубление трещины, обеспечивая конусообразную форму расшивки.

С сварочным инвертором работа выполняется послойно, а в качестве опорных элементов используются стальные шпильки.

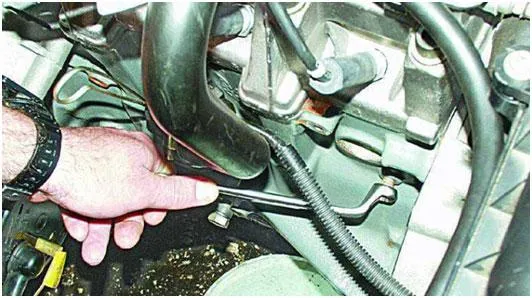

Самостоятельный ремонт

Выпускной коллектор из чугуна можно отремонтировать с помощью сварки в собственном гараже, если у вас есть навыки работы с этим металлом и подходящее оборудование. Предварительно края трещин следует просверлить, отступая 3-5 мм, кромки обрабатываются по всей глубине, и только опытные исполнители рекомендуют воздержаться от использования болгарки.

После подготовки можно приступать к сварке, используя аргонодуговое оборудование или совершая наплавку газопорошковым методом. После сварочных работ, если имеется специальный стол-манипулятор, удобно закрепить конструкции в нужной позиции и дать изделию время остыть. Получившиеся шовные соединения требуют шлифовки.

На восстановление коллектора из чугуна или нержавеющей стали у опытного исполнителя уходит не менее 2-5 часов, в зависимости от характера неисправности и условий выполнения работ. Например, сварка электродами или газовое соединение входит в это время, а порошковая наплавка может занять несколько дней, так как коллектор будет остывать не менее суток.

Оборудование и материалы

Опытные мастера советуют использовать инвертор или холодный метод при работе с коллекторами. Холодная сварка — лучший выбор для домашних условий. Гарантировать успех можно только с соблюдением режима сварки и правильным выбором электрода. Электрод должен содержать никель или медь.

Среди отечественных товаров можно выбрать ОЗЧ-2 или ОЗЧ-6 с медным стержнем, а поверхность должна быть обработана железным порошком. Также можно применять никелевые электроды, особенно если используется сварка на постоянном токе.

Шов высокого качества можно получить, используя МНЧ-2. Эти медно-железно-никелевые электроды предотвращают образование коррозии и устойчивы к воздействию агрессивной среды и горячих газов.

В любом учебнике по электросварке говорится, что для создания качественного шва необходимо учитывать ряд условий. Толщина детали имеет важное значение при выборе типа электрода. Необходимо также учитывать вес и условия эксплуатации.

Технология

Когда пользователь обнаруживает проблемы в работе коллектора своего автомобиля, ему следует немедленно осмотреть деталь. Если возникла небольшая трещина, её лучше заварить сразу, поскольку промедление может привести к обрыву патрубка. Важно отметить, что чугун требует аккуратного обращения со стороны мастера, а иногда и значительного опыта в сварке.

Если у вас нет никакого опыта, но требует быстрого ремонта, лучше воспользоваться холодной сваркой.

После начала нагрева детали необходимо поддерживать температуру на постоянном уровне. Опытный сварщик знает, что чугун быстро остывает. Чтобы избежать дальнейшего распространения трещины во время сварочных работ, с обеих сторон достаточно прорезать небольшие отверстия. Их сверлят специализированным инструментом. Для полного заполнения трещины необходимо несколько обработать её края. Прилегающую область обязательно нужно тщательно очистить.

В процессе сварочных работ происходит значительное выделение углекислого газа (СО2). Это происходит из-за выгорания углерода, поэтому в помещении необходимо хорошее проветривание, а если возможно, лучше выполнять работы на улице. Кроме того, большое количество пара может ухудшить качество шва. Даже после окончания работы деталь необходимо продолжать подогревать. Это помогает избежать образования белого налета на поверхности, который затем будет невозможно удалить.

Не нужно паниковать, если на коллекторе появилась трещина или он даже развалился на две половинки. Если детали не старше 10 лет, нет необходимости в покупке новой; можна просто их заварить. Можно воспользоваться аргоном или просто заплавить трещину с помощью чугуна. Кромки трещины, которые нужно раскатать по всей глубине, не следует обрабатывать стандартной болгаркой. Хотя этот инструмент чаще всего можно найти у соседей или у себя в гараже, он не совсем подходит для таких работ.

При выборе метода наплавки можно использовать газопорошковое соединение. Бывает и так, что коллектор настолько выгорел, что даже опытному сварщику не удастся вернуть его к жизни. Это почти единственный случай, когда стоит задуматься о покупке новой детали. Если есть возможность, опытные специалисты рекомендуют использовать сварочный кондуктор, который обеспечит медленное остывание детали.

После завершения сварки шов необходимо тщательно отшлифовать. Важным условием для последующей нормальной работы является восстановление имеющихся плоскостей. Если это условие не выполнено, шов может со временем снова лопнуть. Ремонт без прокладки в коллекторе неприемлем. Во время работы необходимо постоянно контролировать геометрию отверстий.

Работа в автосервисе может занимать до 5 часов, в зависимости от сложности отдельного случая. При этом сварка аргоном или электродами укладывается в это время. Восстановление коллектора с использованием газопорошковой наплавки занимает несколько дней, так как на полное остывание требуется до суток.

Если у вас имеется необходимый навык, вы можете выполнить ремонт коллектора в своем гараже. Просверленные отверстия должны находиться на расстоянии 3-5 см от трещины. Очень полезно иметь стол-манипулятор, чтобы удобно зафиксировать детали в нужной позиции. Так они могут оставаться до полного остывания.

Что такое коллектор + причины его поломок

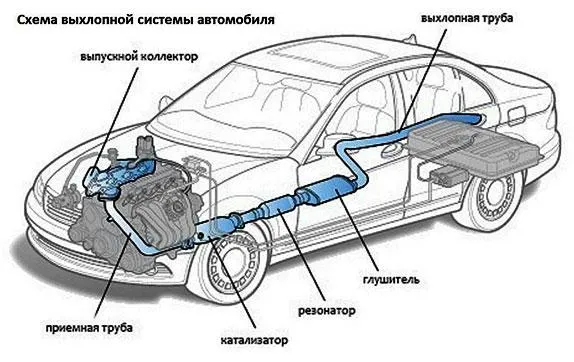

В системе автомобиля под коллектором понимают впускную или выпускную деталь, расположенную по обеим сторонам двигателя. Чаще всего эти элементы не имеют точек соприкосновения, плюс в 90% случаев изготавливаются из различных металлосплавов.

Задачи коллектора определяются его типом:

- впускной коллектор предназначен для введения и смешивания топливной смеси перед ее попаданием в цилиндры двигателя;

- выпускной коллектор выполняет функции отведения, куда попадают отработанные газы. Эти газы сначала поступают в катализатор, а затем на глушитель.

Структура обоих типов коллекторов в значительной мере похожа: это от 2 до 6 трубок, объединенных в одну, одеваемые на цилиндры двигателя. Число трубок зависит от числа цилиндров. В 2020 году на рынке можно найти как старые модели (например, ОКА с 2 цилиндрами), так и современные американские автомобили с 6 цилиндрами. Однако классика — 4 цилиндра.

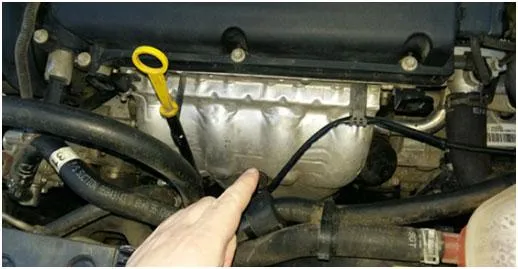

На приведенном выше фото изображён впускной коллектор. Его соединение происходит с системой подачи топлива и воздуха. В верхней части детали могут быть расположены или дроссельная заслонка, или карбюратор.

Принцип работы выпускного коллектора:

- После поступления топлива в двигатель клапаны закрываются.

- Смесь поджигается свечами зажигания.

- Поршень смещается вниз под действием взрывной силы.

- Работают выпускные клапаны, которые отводят отработанные газы в выпускной коллектор. Каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в одно целое.

- Катализатор поджигает смесь, покидающую трубу.

- Отработанные дымовые частицы направляются либо в турбоотвод, либо сразу в глушитель.

- Газы выбрасываются в окружающую среду.

Выходной коллектор и глушитель подавляют звуки от работы мотора, создавая комфортную звуковую атмосферу для окружающих.

Важно: выпускной коллектор постоянно подвергается сильным температурным нагрузкам — от 600 до 950 градусов Цельсия. Поэтому материал, из которого изготавливается деталь, должен обладать высокой теплоустойчивостью, что возможно только с использованием тугоплавких металлов.

Аналогичная ситуация и связана со сваркой. Если для ремонта коллектора будет использован низкокачественный материал, то о долговечности выполненной работы можно забыть. Обычно отводящий коллектор дополняется специальным датчиком, который помогает следить за уровнем кислорода в выхлопных газах. Этот датчик помогает корректировать соотношение топливной смеси, подаваемой в двигатель. Отсюда следует важная взаимосвязь между элементами системы.

Теперь перейдем к классификации проблем выхлопной системы.

| Проблема | Описание |

|---|---|

| Катализатор | Фильтр, содержащий сажу, может забиваться из-за постоянного воздействия высокой температуры, что может привести к его быстрому плавлению. Признаки проблем: отсутствие дыма из трубы или его слабое проявление с сизым оттенком. |

| Датчик кислорода | Причины поломки могут быть разные: разгерметизация корпуса, перегрев, износ, отсутствие контакта в электрической цепи, либо банальное механическое повреждение. |

| Гофра | Элемент глушителя цилиндрической формы, внутри которого находится гофрированная трубка с нержавеющим покрытием. благодаря своей эластичности, она поглощает колебания и защищает систему от разрывов. Поломка может появиться вследствие забитого фильтра сажи и резкого скачка давления. |

| Резонатор | Часто именуется малым глушителем и располагается перед основным глушителем. Возможная проблема — прогары в 1-2 элементах детали. |

| Глушитель | Явные признаки неисправности: дребезжание в местах крепления системы, снижение мощности двигателя и громкий звук. |

| Выпускной коллектор | Возможные проблемы — разрыв патрубка или пробоина в самом коллекторе. Признак неполадок — запах выхлопных газов в салоне автомобиля. |

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

Теперь, когда мы разобрались в сути проблем и мясных причинах, давайте обсудим, как произвести ремонт выпускного коллектора. Единственный способ решения данных проблем — это сварка. Конструкция детали в основном не предопределяет возникновения других проблем, кроме сквозных дыр или трещин, возникающих из-за высоких температур и воздействия различных веществ. Вторым вариантом является замена коллектора на новый, которую можно осуществить как самостоятельно, так и в специализированном сервисном центре.

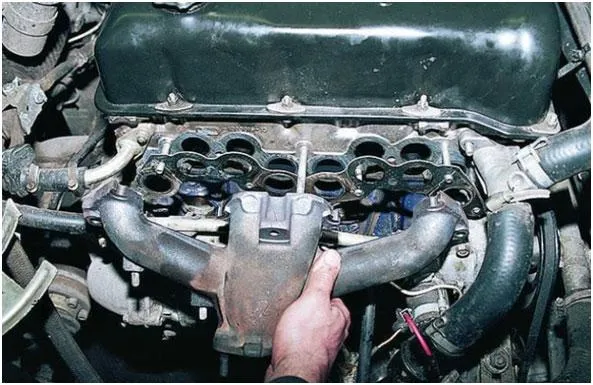

1) Как снять/установить выпускной коллектор в авто?

В зависимости от сложности ремонта может возникнуть необходимость покупки нового коллектора, так как сварка может обойтись по той же цене, а иногда и дороже. Для большинства владельцев проще обратиться в СТО, но есть и категория автомобилистов, предпочитающих производить мелкие ремонты своими руками.

Набор инструментов, необходимый для замены старого коллектора новым:

- емкость для слива охлаждающей жидкости;

- домкрат (ручной, гидравлический, пневматический или любого другого типа);

- комплект рожковых, накидных и торцевых ключей;

- трещоточный ключ с набором насадок и удлинителем;

- плоская отвертка и крестовая отвертка.

При покупке нового коллектора обязательно заменяйте 2 типа прокладок — в местах соединения коллектор/головка блока цилиндров и коллектор/приемная трубка выхлопной системы. О том, какой именно коллектор выбрать, вам подскажет маркировка старого и консультация у продавца будет обязательной.

Алгоритм замены выхлопного коллектора:

- Изучите технику безопасности при работе с двигателем автомобиля.

- Отключите аккумулятор.

- Слейте охлаждающую жидкость. Для этого понадобятся резиновые перчатки, гаечные ключи, чистая вода и емкость для слива, подойдет обычный тазик.

Всего 14 шагов. Процесс может занять от 1 до 3 часов, при условии, что у человека все в порядке с прямотой рук. Если вы не уверены в своих способностях, лучше обратиться в сервисный центр. Это будет дороже, но качественнее.

2) Как происходит сварка выпускных коллекторов из чугуна?

Перед началом работы важно определить, из какого материала изготовлен выпускной коллектор. Существует два варианта: чугунный или из стальных сплавов, защищенных от коррозии. Чугунные детали встречаются значительно чаще в России, поэтому основное внимание уделим именно им.

- Горячая технология. Заготовка нагревается до температуры от 600 до 660 градусов;

- Полугорячая технология. Сварка осуществляется при температуре 300-350 градусов по Цельсию;

- Холодная технология. Сварка выполняется в стандартных условиях без нагрева.

Последний вариант отличается методом укладки швов — они выполняются короткими отрезками, на которые накладываются повторные слои. Такой подход предотвращает коробление материала выпускного коллектора.

Классификация типов сварки:

| Тип | Особенности | Популярность (из 5 ★) |

|---|---|---|

| Газовая | Метод показывает некоторые из лучших результатов в работе с чугуном, предотвращая значительное выгорание углерода без потери качества шва. | ★★★★ |

| Полуавтоматическое сваривание | Одним из условий успеха является качественная подготовка детали к сварке. Важно помнить порядок выполнения действий в процессе. Присадочным материалом будет специализированная проволока. | ★★★ |

| TIG-сварка | Ручная сварка с использованием неплавящегося электрода на основе вольфрама, с аргоновой защитой. Данная методика вполне приемлема для обработки чугуна. | ★★★★ |

| Сварка инвертором | Этот тип сварки потребует большого объема предварительной работы, включая очистку поверхности, обезжиривание и углубление трещины до конусообразного вида. Сам процесс проходит послойно с использованием стальных шпилек в качестве опоры. | ★★★★★ |