Плазменные станки, оснащенные программным управлением, предназначены для обработки, резки и раскроя деталей, изготовленных из проводящих электричество материалов. В отличие от традиционных методов механической обработки, плазменные устройства используют термическую резку, осуществляемую с помощью ионизированного газа. Процесс обработки детали включает несколько ключевых этапов, каждый из которых играет важную роль в окончательном результате.

Системы ЧПУ

Принципы, заложенные в работу систем числового программного управления (ЧПУ) для фрезерных и токарных станков, практически идентичны. Микроконтроллер, играющий центральную роль в этих системах, обеспечивает выдачу управляющих сигналов на приводы шпинделя, инстинументы инструментального портала, а также включает периферийные устройства, такие как системы смазки, подачи охлаждающей жидкости (СОЖ) и аспирации. Важным аспектом является то, что станок должен иметь актуальную информацию о положении инструмента в данный момент. За эту функцию отвечает система обратной связи, которая управляет перемещением и работой станка.

Современные микропроцессоры, применяемые в системах ЧПУ, являются высокоспециализированными устройствами и способны обрабатывать всего два типа программ:

- Системные или сервисные программы. Это встроенные алгоритмы, разработанные производителем для выполнения задач самодиагностики и настройки системы. К одной из их функций относится переопределение машинного нуля при запуске станка или при выходе портала на концевые выключатели, что необходимо для корректного функционирования устройства.

- Управляющие программы. Каждая управляющая программа (УП) представляет собой набор команд, предназначенных для выполнения полного цикла обработки детали. В зависимости от поддерживаемых интерфейсов ЧПУ и сложности деталей вводятся управляющие программы следующими способами:

- Вручную с панели управления. Оператор или наладчик может задавать программы обработки простых деталей с минимальным количеством операций;

- С физических носителей. Большинство систем ЧПУ оснащены внутренними накопителями, на которые можно скопировать УП с флэш-накопителя или компакт-диска;

- По локальной сети (ЛВС). Современные системы ЧПУ поддерживают сетевую передачу данных, и управляющая программа может быть загружена с удалённого компьютера.

Для написания программ используется универсальный язык программирования, известный как G-код. Все команды, отвечающие за перемещения рабочих органов, скорость вращения шпинделя и последовательность действий, начинаются с буквы G.

Сервисные технологические операции, такие как смена инструмента или активация периферийного оборудования, подчиняются кодам, начинающимся с буквы M.

Написание простых управляющих программ можно осуществлять, используя текстовый редактор на компьютере или интерфейс на стойке станка. Однако создание сложных деталей с множеством операций требует написания программ, состоящих из большого числа шагов, для чего используются CAM-системы — специализированные программные среды, в которые загружаются чертежи будущих изделий.

Архитектура ЧПУ

Все системы числового программного управления имеют схожую архитектуру и состоят из нескольких основных компонентов. В самых надежных станках эти компоненты реализованы в виде отдельных модулей, каждый из которых оборудован собственным микропроцессором. Более экономные системы, как правило, основаны на едином компьютере, в котором составные элементы существуют только в виртуальном пространстве.

Для описания ключевых компонентов ЧПУ используются термины, заимствованные из технической документации системы Sinumerik (Siemens):

- NCU (Numerical Control Unit) – центральная часть системы ЧПУ, отвечающая за расчёт траекторий перемещения инструмента и подачу управляющих сигналов на приводы в соответствии с командами управляющей программы.

- PLC (Programmable Logic Controller) – программируемый логический контроллер, который не управляет непосредственно приводами, но принимает и анализирует сигналы от них. Его задачи включают управление сигнальными устройствами, а также обработку информации от внешних и внутренних датчиков, концевых выключателей, реле и контакторов.

- PCU (Program Control Unit) – это пульт оператора, который включает сигнальные устройства, монитор, клавиатуру и интерфейсы для передачи и хранения цифровых данных. Основная задача этого модуля — обеспечить связь между оператором и станком.

Что такое ЧПУ в современных станках

ЧПУ, или числовое программное управление, представляет собой область современного машиностроения, в которой традиционные механические системы работают в унисон с цифровыми устройствами, управляющими производственными процессами. Проще говоря, это токарные и фрезерные станки, функционирующие под контролем компьютера, а не человека.

Система ЧПУ состоит из нескольких არვების:

- пульт управления (может быть представлен в виде мыши и клавиатуры или специального управляющего пульта);

- дисплей;

- контроллер (компьютер, который управляет операциями станка);

- ПЗУ (память на постоянной основе);

- ОЗУ (оперативная память, необходимая для временного хранения программ).

В совокупности эти компоненты представляют собой типичный компьютер, работающий на специализированном программном обеспечении. Все, что требуется от оператора такого станка, — это изучить программу управления; остальное обеспечивает техника и автоматизация.

Какие бывают станки ЧПУ

На самом деле, с использованием числового программного управления можно оснастить практически любые типы станков — от сверлильных установок до многоосного заводского оборудования. Однако чаще всего упоминаются именно фрезерные и токарные станки, которые широко применяются как в частном, так и в промышленном производстве. В последнее время популярность нарастает также у лазерных станков.

Фрезерные станки предназначены, как следует из названия, для фрезеровки различных материалов, а также для сверления, раскроя, обработки с использованием различных углов, формирования пазов и создания разнообразных предметов из цельного куска материала. Наиболее простые фрезерные станки могут работать исключительно с плоскими формами, в то время как более сложные многоосные модели способны обрабатывать сложные пространственные фигуры.

При помощи простого фрезера можно, например, выстукать в деревянной заготовке буквы или осуществить гравировку. Тем не менее, оборудование с 5-осевой обработкой позволяет создавать из заготовок целые фигуры — к примеру, полноценный металлический футбольный мяч. Хотя все эти детали можно вытачивать вручную, работа на ЧПУ значительно ускоряет процесс.

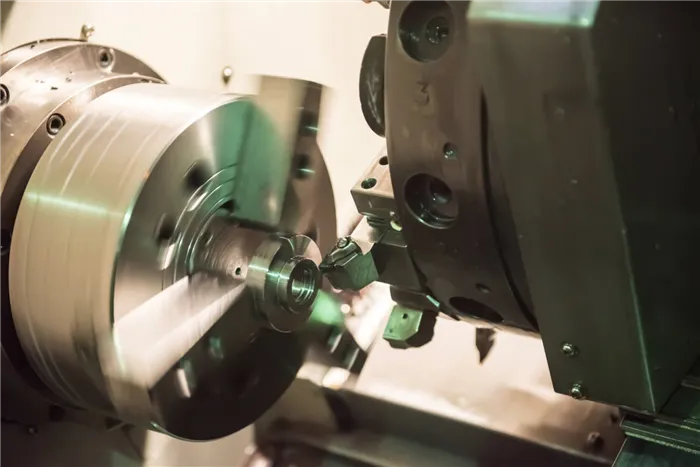

Токарные станки с ЧПУ также могут создавать разнообразные детали, однако их особенностью является то, что заготовка фиксируется в шпинделе и вращается вместе с ним, в то время как резец или другой инструмент подвижен только в одной плоскости.

На токарных станках можно выполнить все те же операции, которые выполняет токарь на традиционных советских станках. Это может быть, к примеру, вытачивание обоймы для подшипника или проточка автомобильного тормозного диска. Однако для этого практически не требуется вмешательства в работу системы: достаточно ввести необходимые данные в программу и нажать на кнопку «Пуск».

Лазерные станки также все чаще находят применение на частных производствах, подчас даже вытесняя фрезеры из ряда задач. Эти станки работают на основе резки с использованием лазера — сосредоточенного пучка света определённой длины волны. Настраивая параметры лазерного луча, можно изменять глубину реза. Главное преимущество данной технологии заключается в её непревзойдённой точности обработки.

В частных руках лазерные станки активно применяются для гравировки на металле, пластике и других материалах. Например, с их помощью можно добавить русские буквы на клавиатуру ноутбука, которая имеет американскую раскладку. В связи с увеличением популярности параллельного импорта электроники такая услуга сейчас пользуется большим спросом среди отечественных покупателей. В промышленной сфере лазеры активно используются для обработки различных металлов, резины, пластика и даже меха.

Мастер ЧПУ: что это за должность?

Мастер или оператор станков с числовым программным управлением — это специалист, отвечающий за эксплуатацию и обслуживание данного оборудования. В дополнение к данной должности обычно требуется наладчик ЧПУ, который занимается вводом и корректировкой управляющих программ. Эти специальности могут быть совмещены, а специалист в этом случае называется мастер-наладчик.

Операторы несут ответственность за следующее: обслуживание станка, контроль производственного процесса, проверка и тестирование готовых изделий, устранение мелких неполадок, подналадка узлов, а также подготовка рабочего инструмента. Их действия формируются на основе должностной инструкции, которая утверждается непосредственно самим предприятием. Мастер может одновременно обслуживать несколько станков. Наладчик ЧПУ выполняет такие задачи, как разработка управляющих программ, ввод их в станок и отработка процессов, а также наладка оборудования под конкретные задачи.

Обучение операторов и наладчиков осуществляется в колледжах и техникумах, а также на специализированных курсах, посвящённых технологиям машиностроения. Чтобы стать профессионалом, необходимо обладать знаниями в следующих областях: конструктивные особенности станков с ЧПУ, технологии обработки, основы программирования под ЧПУ, принципы работы компьютеризированных систем, признаки неисправностей оборудования, а также специфика различных инструментов и материалов. Во время работы оператор обязан неукоснительно соблюдать технику безопасности.

Станки с ЧПУ (числовое программное управление) все активнее проникают в процессы производства, обеспечивая высокую точность обработки деталей при значительных скоростях. Однако необходимо также учитывать экономическую целесообразность их эксплуатации. На российском рынке представлено множество высококачественных моделей, и важно выбрать оптимальный вариант для конкретных условий работы.

Двигатели

В качестве двигателей вполне подойдут шаговые двигатели, которые используются в принтерах. Чем больше размер двигателя, тем выше мощность, которую можно от него получить. На осях X и Y установлены двигатели, использованные в приводе бумаги лазерных принтеров, которые имеют 48 шагов на один оборот вала. На оси Z применяется двигатель от привода головки матричного принтера, имеющий 200 шагов на один оборот вала. К сожалению, полную документацию на эти двигатели не удалось найти.

Конструкция механики станка завершена, двигатели установлены. Теперь необходимо реализовать две компоненты: контроллер, который будет принимать сигналы от компьютера и включать соответствующие обмотки двигателей, и блок питания, который будет обеспечивать энергией весь механизм.

Контроллер собран на базе компонентов L297 и L298 по следующей схеме.

Изображение платы в собранном состоянии:

Данный контроллер называется step/dir (шаговый/направляющий). Название указывает на то, что для каждой оси на вход подаются два сигнала: шаг (step) и направление (direction). Последний сигнал указывает, в какую сторону будет вращаться двигатель — по часовой стрелке или против. Каждый импульс шага заставит вал двигателя повернуться ровно на один шаг.

Блок питания представляет собой довольно стандартный трансформаторный блок с сглаживающим конденсатором, либо можно использовать компьютерный блок питания.

Контроллер вместе с блоком питания:

Контроллер подключается к компьютеру через LPT-порт.

Программное обеспечение

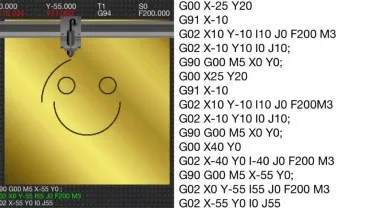

Без установленной программы станок окажется просто кучей железа. Станки с ЧПУ в большинстве своём управляются G-кодом, который является стандартизированным языком. Чтобы эффективно взаимодействовать с оборудованием, требуется программа, принимающая на вход набор G-команд,, и выдающая необходимые импульсы на выходе, которые будут переданы в LPT порт, к которому подключён драйвер.

Примеры программ, используемых для этой цели:

TurboCNC (работает под операционной системой DOS)

Mach3

KCAM

LinuxCNC

Я сам использовал программу Mach3, скриншот интерфейса которой приведён ниже:

В комплекте с Mach3 поставляется программа LazyCAM, в которую был загружен файл в формате DXF с изображением, который затем был преобразован в набор управляющих G-кодов. Эти коды отправляются в Mach3, после чего запускается процесс обработки.

Преимущества станков с ЧПУ

Современные станки с ЧПУ способны оптимизировать производственные процессы, значительно повысить качество продукции и сократить время, необходимое для изготовления деталей.

К основным преимуществам станков с ЧПУ на производстве можно отнести:

- Скорость изготовления продукции. При обработке деталей на обычных станках оператор вынужден периодически проводить перенастройку оборудования, выполнять замеры и тратить время на смену инструмента и оснастки. В современных станках с ЧПУ и обрабатывающих центрах все действия объединены в один непрерывный цикл, что значительно сокращает время, необходимое для изготовления деталей. Кроме того, ЧПУ демонстрирует высокую скорость обработки в нестандартных условиях. Например, если оператору нужно изготовить две симметричные детали в зеркальном отражении, то на каждой из них придётся потратить значительное время. На станке с ЧПУ для этого будет достаточно нажать одну кнопку.

- Высокая точность обработки деталей. В отличие от традиционных станков, которые подвержены влиянию человеческого фактора, станки с числовым управлением не допускают ошибок. Они выполняют операции в соответствии с программой, что позволяет каждый раз получать аналогичный результат. Точность изготовленных изделий порой требует уважения!

- Устойчивость к факторам, влияющим на производительность. Станкам с ЧПУ не чужды усталость, отсутствие опыта или смена дня и ночи. Они готовы к работе в любое время, в отличие от человека, который может опоздать на смену или уйти в отпуск.

- Сокращение числа сотрудников. Для управления несколькими станками с ЧПУ достаточно одного оператора, который будет заниматься установкой и снятием заготовок, а также управлением программой.

Мастер ЧПУ: что это за должность?

Оператор или мастер ЧПУ — это одна из самых востребованных должностей в области промышленного производства. Каковы же ключевые обязанности этого специалиста?

Мастер ЧПУ запускает и контролирует выполнение программ, подбирает режущий инструмент, внимательно следит за его состоянием и износом. Также в его обязанности входит контроль за размерами получаемых изделий и внесение корректировок в управляющие программы в процессе обработки.

С учетом увеличения уровня автоматизации всех производственных процессов, специалист по ЧПУ становится важнейшей фигурой на многих предприятиях в области машиностроения и обработки материалов.