Деревянную бочку необходимо укрепить с помощью металлических вставок и дополнить кранами для выхода полученной консистенции, чтобы обеспечить удобный доступ к содержимому. Кроме того, опоры конструкции создаются из брусков и фиксируются с помощью болтов, что гарантирует устойчивость и надежность устройства.

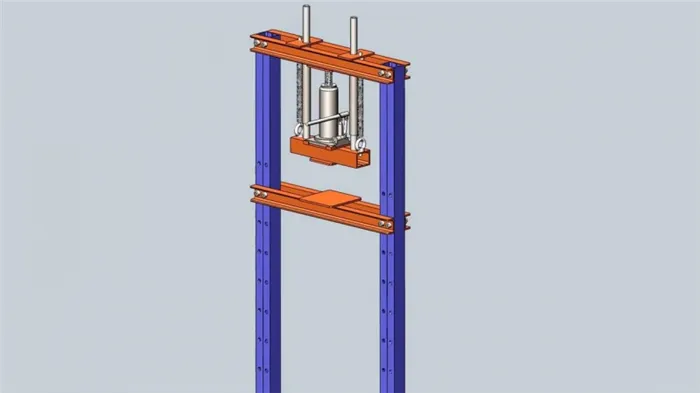

Создание пресса из домкрата своими руками

Гидравлический пресс, изготовленный на основе домкрата, представляет собой не только мощный инструмент, который может быть использован в производственных условиях, но и осознанный выбор как для опытного мастера, работающего в гараже, так и для любителя, которому срочно потребовалось устройство, способное создавать многотонное давление в ограниченном пространстве. Такой агрегат окажется незаменим при необходимости, например, прессовать остатки горючего мусора для дальнейшего сжигания в печи.

Выбор домкрата

В качестве основы для гидропресса обычно используется гидравлический домкрат, который может быть как стаканного, так и бутылочного типа. Механические конструкции с реечными винтами оправданы только для тех случаев, когда требуется исключительно механическая работа. Однако стоит учитывать, что механические системы теряют около 5% усилий, прилагаемых мастером, и иногда до 25%. Таким образом, использование механического домкрата не всегда является целесообразным решением; его можно заменить, например, высокими слесарными тисками, установленных вертикально.

Предпочтительно выбирать гидравлические домкраты, которые могут поднимать нагрузку в пределах 20 тонн. Многие домашние мастера, создававшие пресс своими руками, выбирали устройства с запасом прочности, способные приподнять не только легковой автомобиль, но даже грузовик или трейлер, такие как модели от компаний Scania или КамАЗ.

Такой подход является весьма разумным: использование максимальной грузоподъемности домкрата дает преимущества, так как он прослужит гораздо дольше — не 10 лет, а фактически до конца жизни владельца самодельного гидропресса. Это связано с тем, что нагрузка на устройство окажется приблизительно втрое меньше максимальной допустимой, что минимизирует износ компонента.

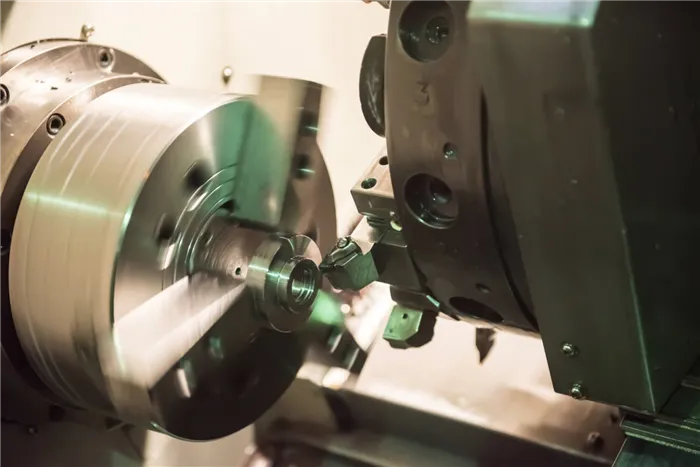

Большинство гидравлических домкратов в среднем ценовом диапазоне имеют однососудистую конструкцию с единственным штоком. Они отличаются простотой и надежностью, обеспечивая при этом не менее 90% коэффициента полезного действия (КПД); потери при передаче усилия через жидкость минимальны. Используемая жидкость — например, трансмиссионное или моторное масло — почти невозможно сжать, а в целом она сохраняет не менее 99% своего объема, что позволяет эффективно передавать усилие на шток.

На отличие механических механизмов, основанных на эксцентриках, подшипниках и рычагах, от гидравлических систем заключается в том, что механика не может предоставить такие же малые потери усилия как используется жидкость. Для получения серьезного давления рекомендуется приобретать домкрат, способный развивать давление от 10 тонн – именно такой будет наиболее эффективным. Модели с меньшими показателями, если и найдутся в ближайшем автомагазине, вряд ли смогут удовлетворить потребности: запас нагрузки (по давлению) в них слишком мал.

Шаг 1: Меры безопасности

При работе с домкратом, особенно в процессе сварки, нужно позаботиться о своей безопасности: используйте одежду с длинными рукавами, защитные сварочные перчатки и защитную маску для дуговой сварки. Учтите, что при сварочных работах может возникнуть риск получения ультрафиолетовых ожогов на незакрытых участках кожи.

Также стоит обуть специальную защитную обувь, предпочтительно кожаные ботинки. Если есть возможность, проводите сварку на улице, так как при работе с оцинкованным металлом выделяется множество ядовитых дымов.

Для шлифовальных работ и резки металла потребуется защитная экипировка, включающая защиту для глаз и ушей. При работе с угловой шлифовальной машиной (УШМ) вы можете заметить, что даже короткое время без защитных средств может привести к зуду и шуму в ушах, не говоря уж о потоке искр, который распространится по всему помещению. Искры, возникающие при шлифовке, могут отражаться от стен и попадать в зазор между очками и лицом, что очень опасно. Рабочие перчатки защитят руки от случайного контакта с вращающимися или острыми частями, а также снизят уровень вибрации при использовании УШМ.

При сверлении отверстий коронкой диаметром 20 мм также имеется риск возникновения большого количества искр, что требует обязательного использования защитных очков. Для того чтобы избежать вращения металла во время сверления, его нужно закрепить в тисках.

Шаг 2: Составные части и инструменты

- дуговой сварочный аппарат;

- сверлильный станок с биметаллической коронкой диаметром 20 мм, оптимальная скорость — 440 оборотов в минуту;

- угловая шлифовальная машина (УШМ) с набором отрезных и шлифовальных дисков диаметром 115 мм;

- четыре метровых швеллера с уклоном внутренних граней полок, размером 100х50 мм. Они дешевле и надежнее, чем профиль с прямыми бортиками;

- боковые стойки размером 2х1 м;

- поперечины длиной 4х560 мм (в моем случае был стальной профиль длиной 2,24 м, который я разрезал на 4 равные части);

- равнополочный уголок длиной 1,2 м (размер 30 мм) для нижних опор;

- уголок длиной 460 мм для поперечной стяжки;

- боковые скобы длиной 2х350 мм;

- болты размером 8х20 мм для перекладин (я использовал болты М20 и гайки М20);

- стаканный домкрат грузоподъемностью 10 тонн;

- верхняя скоба домкрата размером 1х200х100х20 мм (по индивидуальному заказу сделана с использованием газовой резки в специализированном отделе);

- мягкая сталь размером 300х30 мм для нижней скобы;

- два стальных блока размером 200х100х20 мм с V-образным вырезом (вырез можно сделать по заказу).

Самодельный пресс для отжима воска: 7 идей из нашей подборки

Пресс для отжима воска позволяет использовать его в качестве дополнительного сырья в различных проектах. Воск получается в результате обработки сот. На рынке доступно множество моделей прессов для отжима, но имеется возможность и самостоятельно изготовить собственную конструкцию. Пресс может быть собран как из металлических, так и из деревянных частей. Важно помнить, что для соединения металлических частей потребуется знать основы сварки. Ниже представлены 7 вариантов самодельных прессов для отжима воска.

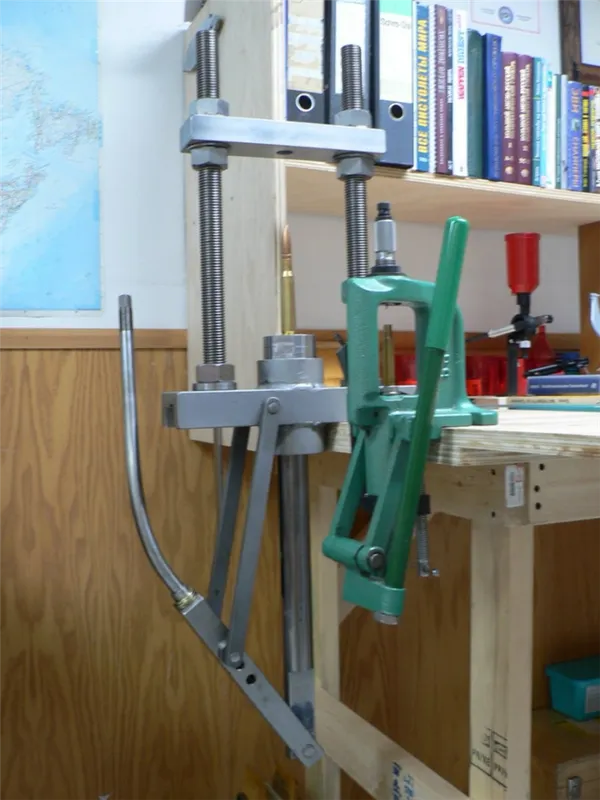

Обычно пресс для отжима воска работает на основе простого ручного винтового механизма. Такое устройство отличается простотой конструкции. Несмотря на то, что для получения воска потребуется физическая сила, простота конструкции облегчает процесс сборки.

Можно создать небольшой пресс для отжима воска, который будет удобно хранить и переносить. Однако стоит учитывать, что такой пресс сможет обрабатывать лишь небольшое количество сырья за один раз.

Важно при разработке пресса для отжима учитывать устойчивость конструкции, так как во время отжима пресс будет подвергаться постоянной нагрузке. Каркас и ножки конструкции должны быть рассчитаны таким образом, чтобы правильно перераспределять нагрузку.

Полностью металлический пресс для отжима, хоть и не самый экономичный вариант, в дальнейшем обернется меньшими затратами на ремонт; износ такого устройства незначителен, что позволяет долго использовать пресс для воска.

Конструкцию пресса можно собрать из старого ненужного металла — хотя такой материал может выглядеть непрезентабельно, функциональность устройства остается ключевой в процессе работы. Важно корректно установить и надежно закрепить все части.

При желании, пресс можно окрасить в любимый цвет, что поможет скрыть непривлекательный внешний вид металла. Также применение специального грунта сделает металл менее подверженным коррозии.

Существуют пренебрежимые варианты, изготовленные полностью из дерева, однако они могут подвергаться повреждениям как в процессе работы, так и из-за внешних воздействий, но части такого устройства легко заменяются в случае необходимости.

Пресс для отжима своими руками: 10 моделей из нашей подборки

Пресс для отжима полезен при обработке определенных фруктов для получения различных напитков. Конструкция пресса включает в себя корпус, крышку-поршень, поддон и раму. При должном усердии можно собрать подобное устройство своими руками. Индивидуальный пресс для отжима можно изготовить с учетом личных предпочтений и размеров. Главное при создании пресса — сохранить его пропорции для стабильной и безопасной работы.

Основными элементами пресса являются корпус и рама, которые принимают на себя основную нагрузку. Поэтому пресс, сделанный из древесины дуба, будет надежным вариантом.

Также существуют металлические конструкции, где раму можно создать из любых ненужных металлов. Внутренняя часть корпуса контактирует с продуктами, поэтому лучше использовать новый и качественный металл.

Металлическим листом можно обшить лишь часть корпуса, что обеспечит надежность конструкции. Поддон, изготовленный из нержавеющей стали, будет отличным решением для использования в саду и значительно увеличит срок службы пресса для отжима.

Существуют очень простые решения для конструкции пресса. Корпус, показанный на фотографии ниже, хотя и может выглядеть ненадежным, легко устанавливается и просто чистится. Крепление стенок корпуса возможно с использованием хомутов.

Также можно рассмотреть ручные механизмы прессов, которые работают по принципу мясорубки.

Существуют также ручные винтовые варианты пресса, которые требуют усилий, но проще в изготовлении.

Прессы с ручным механизмом часто применяются для отжима винограда, так как это мягкий материал, из которого легко получить сок.

Для гидравлического пресса потребуется специальный механизм, но именно он значительно упрощает процесс получения сока из фруктов. Корпус можно формировать не только в виде деревянной бочки.

В качестве гидравлического механизма можно также использовать автомобильный домкрат.

Независимо от того, какой принцип работы используется в механизме пресса, в нем всегда присутствует плата для отжима, которая контактирует с фруктами и ягодами.

Заключение

Чтобы собрать пресс своими руками в гараже, важно сначала подготовить все необходимые материалы и инструменты. Рекомендуется воспользоваться готовыми чертежами для пресса.

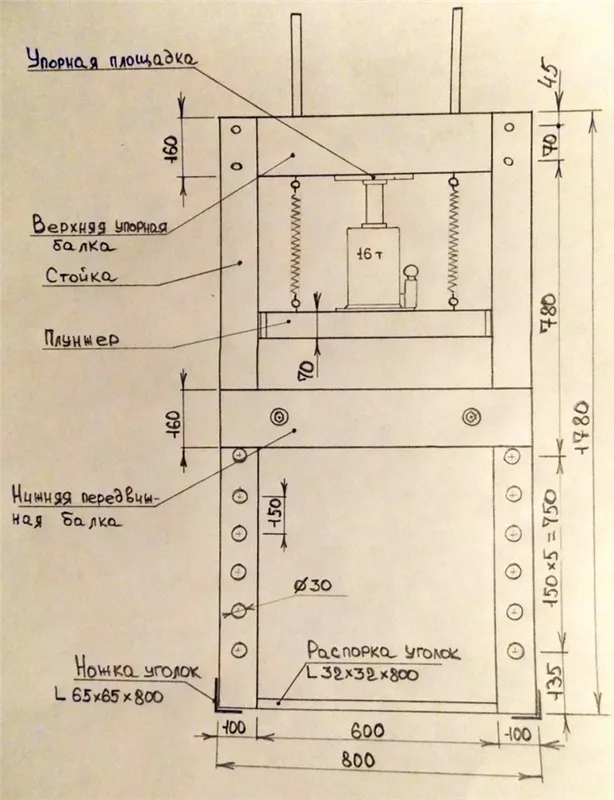

В стандартном варианте конструкция должна иметь размеры примерно 1780 миллиметров в длину и 800 миллиметров в ширину. Основные элементы — гидравлический домкрат, металлический каркас и пружины.

Домкрат следует закрепить на каркасе с помощью болтов или сварки. Особое внимание необходимо уделять прочности и надежности всей конструкции. Для создания каркаса понадобятся стальные полосы, уголки и металлические трубы. Пресс должен иметь достаточный запас прочности, поскольку давление и усилие, создаваемое во время работы, довольно значительны.

Процесс изготовления пресса своими руками

После того как чертежи и размеры для изготовления пресса определены и выверены, а также все необходимые материалы и инструменты подготовлены, можно переходить к сборке устройства.

Вот пошаговая инструкция по созданию пресса из домкрата:

Начнем с создания опорной платформы, она должна быть максимально прочной, так как должна выдерживать нагрузки, возникающие при работе домкрата; в противном случае всё устройство окажется неустойчивым.

Для повышения надежности конструкции можно использовать четыре швеллера, сваривая их друг с другом боковыми сторонами. К тому же, сварочные швы должны быть выполнены качественно.

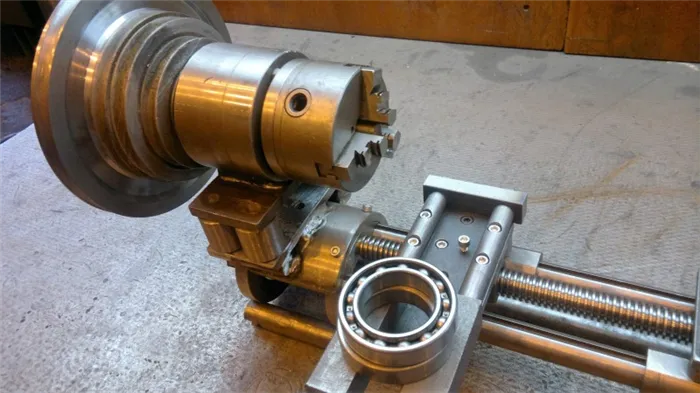

Вертикальные стойки и нижний упор изготавливаются из стальной профилированной трубы. Их высота обязана соответствовать наибольшему подъемышу штока, размерами домкрата и толщине съемного упора. Длина нижнего упора равна длине опорной платформы.

Свариваем нижний упор, платформу и стойки в единую конструкцию, следя за тем, чтобы углы были прямыми. Для этого подойдут металлические уголки. Дополнительно укрепляем конструкцию, приваривая пластинки по диагонали к стойкам и основанию пресса, чтобы добавить жесткости.

Создаем съемный упор из стальных полос. Он должен быть перемещаемым в вертикальной плоскости с поддержкой направляющих, чтобы давить на обрабатываемый материал. Если возможно, альтернативой полосам могут служить куски трубы, использованные для создания каркаса.

К упору крепим болтами две направляющие пластины. Поскольку пресс предполагается использовать для обработки различных материалов и с различными целями, данный упор должен быть съемным. Для этого в блоке из полос создаем два сквозных отверстия.

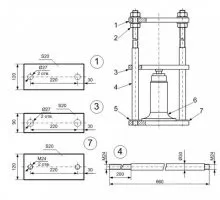

Фото пресса из домкрата