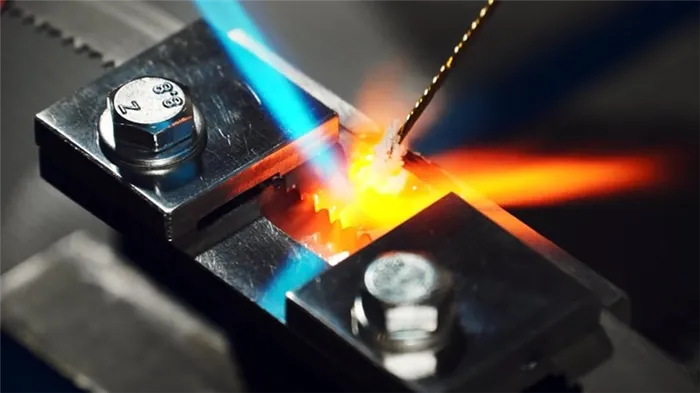

Индукционная пайка — это процесс, при котором высокочастотный переменный ток передается в катушку, обеспечивая необходимую температуру для пайки, что, в свою очередь, вызывает нагрев заготовки и плавление присадочного материала.

Пайка металлов: описание технологии

Понятие пайки? Пайка металлов – это технологический процесс, позволяющий соединять твердые металлические заготовки с использованием специального припоев, который имеет температуру плавления значительно ниже, чем у соединяемых материалов. В результате применения данной технологии механические свойства соединяемых изделий остаются неизменными, что существенно повышает их прочность и долговечность.

Обратите внимание на следующее? Пайка имеет некоторые недостатки, такие как сравнительно низкая надежность соединения деталей в сравнении со сваркой. Поэтому её используют в тех случаях, когда высокие требования к прочности соединения не являются критичными или когда невозможно применить другой метод соединения.

Темы, которые будут рассмотрены в данной статье:

- История пайки

- Процесс пайки металлов

- Сравнение пайки и сварки

- Классификация методов пайки

- Способы нагрева в процессе пайки

- Используемые припои и флюсы

- Особенности пайки различных металлов

- Преимущества и недостатки пайки

- Области применения пайки

История пайки

Пайка является одной из древнейших технологий соединения металлических элементов и использовалась людьми на протяжении веков. Археологи обнаруживают артефакты, свидетельствующие о применении пайки в таких культурах, как Древний Египет, Древний Рим и Древняя Греция. Погребальные комплексы вавилонских царей и мастера Древнего Рима применяли олово и серебро в качестве припоев, состав которых близок к современным материалам.

Развитие технологии пайки можно условно разбить на три исторических периода. Первый период относится к бронзовому веку, когда люди использовали только твердое топливо, такое как древесина и уголь. С конца XIX века мастера начали задействовать электричество для нагрева, что существенно изменило подход к пайке.

В XX веке технологический прогресс принёс новые материалы, такие как цирконий, вольфрам, алюминий, титан, а также высокопрочные сталевари, что вызвало растущий интерес к новаторским методам пайки. В современных условиях пайка цветных и черных металлов стала разнообразной, но по-прежнему остаётся единственным способом создания неразъемных соединений для большого спектра новых материалов.

Определение пайки

Пайка – это процесс соединения металлических поверхностей с использованием присадочного материала, который обладает низкой температурой плавления. В рамках этого процесса задействуется капиллярное действие, при котором жидкость из припоя соединяется с основным металлом, обеспечивая качественное соединение.

Уникальное преимущество пайки заключается в том, что она сохраняет механические свойства соединяемых материалов, что особенно важно, например, в пайке серебра и аналогичных металлов.

Процесс пайки

Ключевым этапом в процессе соединения металлов является тщательная очистка поверхности основного материала. Для этой цели идеально подойдут наждачная бумага или проволочная щетка, которые помогут удалить загрязнения и оксидные пленки.

Пайка начинается с аккуратного позиционирования деталей: необходимо тщательно рассчитать зазоры между швами, чтобы расплавленный припой мог достичь необходимого поверхностного натяжения. Чаще всего используется горелка, чтобы медленно нагреть металлические поверхности детали и припоя до желаемой температуры.

С течением времени расплавленный припой свободно проходит через узкие пространства между основными металлами, формируя прочные соединения.

Соединение застывает по мере охлаждения, образуя надежный шов.

Вот некоторые металлы, которые часто соединяют пайкой:

- Алюминий;

- Чугун;

- Магний;

- Медь и её сплавы;

- Серебро.

Требования к присадочному металлу при пайке:

- Паяное соединение должно обладать ожидаемыми механическими свойствами после затвердевания.

- Температура пайки должна гарантировать достаточный поток жидкости от расплавленного припоя в соединение.

- Присадочные металлы должны обеспечивать хорошие условия смачивания для создания надежных связей.

Плюсы и минусы пайки металлов

Метод соединения металлических заготовок посредством пайки имеет множество преимуществ:

- Возможность соединения материалов с разными физическими и химическими свойствами;

- Применение в труднодоступных местах, где сварка невозможна;

- Работа с изделиями различной формы и размеров;

- Обработка всех плоскостей соприкосновения;

- Достижение высокого качества соединений благодаря отсутствию внутреннего напряжения;

- Задачи могут быть выполнены с использованием базовых знаний о процессе пайки и минимальных навыков.

К недостаткам пайки относятся:

- Низкая прочность соединения по сравнению с сварными швами, что связано с особенностями припоя.

- Невысокая термостойкость, что ограничивает применение пайки в условиях высоких температур.

- Низкая производительность труда, так как пайка представляет собой процесс точечного воздействия на поверхность материала и редко используется в массовом производстве.

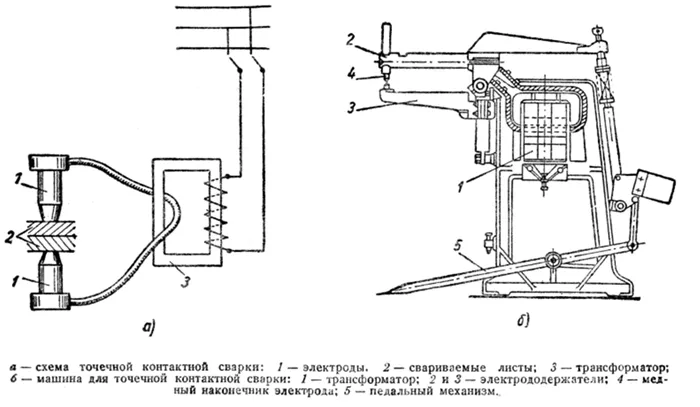

Виды пайки металла

Согласно множеству классификаций, существует довольно много видов пайки, которые различаются по ряду параметров. В соответствии с технологической классификацией, предусмотренной в ГОСТ 17349-79, пайка может отличаться по способу получения припоя, источнику нагрева, способу заполнения зазоров, характеру кристаллизации шва, методу удаления оксидных пленок, давлению в стыке и таким характеристикам, как одновременность выполнения соединений.

Одним из ключевых параметров классификации является температура плавления припоя. Если плавление начинается при температурах выше 450 °C, то пайка классифицируется как высокотемпературная; если при пониженных температурах – как низкотемпературная.

Низкотемпературная пайка предлагает ряд преимуществ, таких как простота выполнения и минимальные затраты. Данный метод подходит для тонких пленок и миниатюрных изделий. Высокая теплопроводность и электропроводность припоев создают условия для соединения разнородных материалов, что делает низкотемпературную пайку идеальной для области электроники и микроэлектроники.

Высокотемпературная пайка также обладает своими достоинствами. Она позволяет получить герметичные и вакуумно-прочные соединения, которые способны выдерживать высокие давления. Эти соединения также демонстрируют отличные ударопрочные качества. Высокие температуры достигаются с помощью газовых горелок, а также средне- и высокочастотных индукционных токов.

В случаях, когда зазоры между деталями неравномерны или некапиллярны, применяется композиционная пайка. Здесь используются специальные композиционные припои, состоящие из легкоплавких компонентов и наполнителей, температура плавления которых выше, чем температура пайки. Это позволяет им не плавиться, а заполнять зазоры между частями изделия, создавая среду для распределения легкоплавкой составляющей.

Классификация основных видов пайки в зависимости от метода получения припоя может быть следующей:

- Пайка готовым припоем. Здесь плавление припоя происходит в процессе нагрева. Заполняя зазор между соединяемыми деталями, он удерживается за счет капиллярных сил. Роль этих сил в процессе соединения крайне велика, так как они способствуют проникновению припоя в мельчайшие полости, что обеспечивает прочное соединение.

- Реакционно-флюсовая пайка. Процесс осуществляется за счёт реакции вытеснения, происходящей между основным металлом и флюсом. Результатом этой реакции является образование припоя. Примером этой реакции является следующая формула: 3ZnCl2 (флюс) + 2Al (основной металл) = 2AlCl3 + Zn (образовавшийся припой).

Для успешного выполнения пайки важно предварительно подготовить изделия, а также обеспечить наличие флюса, припоя и источников тепла.

Подготовка к пайке и установка деталей

Прежде всего, требуется очистить детали перед пайкой от грязи, окислов, окалины и жира. Это можно осуществить как механическим, так и химическим способом.

Детали необходимо зафиксировать в кондукторе или приспособлении так, чтобы место спайки находилось в горизонтальном положении и в зоне действия вытяжной вентиляции для углекислого газа.

После этого следует установить нужный зазор и степень перекрытия деталей (при нахлесточном соединении).

Завершение пайки

По окончании пайки необходимо убрать пламя в сторону и обеспечить медленное охлаждение паяных соединений. Цветные металлы можно охлаждать в воде сразу после пайки.

Для очистки шва от флюса паяное соединение следует тщательно промыть в теплой воде. Флюс на основе буры можно удалить, погрузив соединение в 10% раствор серной кислоты, а затем промыть в воде.

При необходимости изделие следует подправить и провести термообработку паяного соединения.

Подготовка к работе

Перед началом пайки и лужения необходимо учесть ряд предварительных моментов. В частности, паяльный аппарат, который используется впервые, может дымить – это нормальное явление. Когда дым прекратится, нужно отключить устройство от сети и после его остывания заточить жало. Для работы с большими конструкциями жало следует сплющить подобно отвертке или создать плоскую поверхность с одного края.

Для более мелких работ край рабочего элемента следует заточить в форме небольшой пирамиды, это поможет лучше контролировать процесс прогрева. Чуть менее острый конус будет удобен для работы с проводниками средней величины. Если паяльник не имеет защитного покрытия, потребуется его лужение, что предотвратит коррозию и быстрый износ. Вот дополнительные советы по подготовке к пайке:

- Удаление изоляции с проводов;

- Снятие лакокрасочных покрытий (при необходимости с помощью кислот или флюсов);

- Обеспечение хорошего контакта между соединяемыми деталями;

- Тренировка в определении степени разогрева обрабатываемого места.

Правила пайки

Для успешного пайки металлов необходимо правильно подбирать используемое оборудование. Жесть, проволоку или мелкие крепежные изделия можно соединить даже с помощью инструмента мощностью 60 Вт. Для пайки более крупных частей потребуется паяльник с мощностью 100 Вт. Более мощные и сложные устройства, такие как паяльные станции, предназначены для опытных специалистов. В домашних условиях с обычным паяльником можно выполнять множество задач. Место, где будет расположен шов, необходимо тщательно подготовить, для чего рекомендуется использовать шлифовальную машину.

Обрабатываемая поверхность дополнительно обезжиривается. Наносить паяльную кислоту следует равномерно. Если припой попадает на жало неравномерно, то это сигнализирует о необходимости более тщательного лужения. Жало следует касаться нужного места и удерживать его до достижения необходимой температуры. Чем толще изделие и хуже его теплопроводность, тем больше времени потребуется для нагрева — это основополагающее правило технологии пайки, основанное на физических принципах.

Тонкие детали следует паять, медленно перемещая паяльник, чтобы обеспечить высокое качество работы. Жалом нужно дорабатывать до полного распределения припоя. Не следует использовать слишком много припоя, так как это не улучшит качество соединения, а только создаст излишние капли. Для пайки медных трубок обычно применяют газовые горелки и твердый припой. Важно избегать слишком быстрого охлаждения металла, что может привести к образованию трещин в шве.

Если припой плохо соединяется, это указывает на недостаточную подготовку поверхности. В этом случае лучше всего остановить работу и начать всё заново. Пайка стали также возможна — как паяльники, так и газовые горелки подходят для этой цели. Низколегированная сталь обрабатывается с использованием тугоплавких припоев. Сложнее всего паять конструкционные стали с высоким содержанием хрома — в этом случае понадобится химически активный кислотный флюс.

Для инструментальной стали рекомендуется использовать припой на основе никеля или ферросплавов.

Что касается пайки оправы очков, эту процедуру не стоит выполнять в домашних условиях, так как это не просто тонкая работа, а весьма сложная задача, требующая большой точности в манипуляциях с медицинским изделием. Поэтому подобные работы лучше доверить профессионалам.

Работа с бронзой имеет свои особенности. В этом случае рекомендуются оловянно-свинцовые припоев, а также цинковые флюсы. Свинцовые бронзы и оловянистые могут пайяться припоями с аналогичным составом. Алюминиевую бронзу следует предварительно обработать плавиковой или фтороводородной кислотой. Пайка золота требует применения специализированного золотого припоя, а вместо паяльника используют газовую горелку.

Пайка титана и его сплавов представляет собой очень сложный процесс. Перед началом работы поверхность метала очищается в течение 5-10 минут. Это помогает ослабить нежелательную пленку, однако полностью её удалить невозможно. Поэтому сама пайка часто выполняется в вакуумных условиях или в инертной среде аргона класса А. Рекомендуемая температура для пайки составляет 800-900 градусов.

С пайкой чугуна используется специальный высокомощный паяльник, мощность которого может доходить до 1000 Вт. Контактное омеднение с помощью медного купороса существенно упрощает процесс. Если металл содержит сложные соли, то требуются флюсы на основе хлористого цинка. Свинец паяют крайне редко, и данный процесс наиболее близок к сварке. Для пайки свинца используется паяльная лампа, чтобы обеспечить лужение поверхности при касании.