Практически во всех вальцовочных установках процесс закругления заготовки осуществляется посредством подвижного рабочего валка. Положение этого валка, как и общий зазор между ведущими элементами, играют решающую роль в формировании конструкции, которую нужно получить.

Вальцевание: особенности технологии

Что это такое? Вальцевание – это широко используемая процедура обработки металлических материалов, предназначенная для придания необходимой формы и размеров как листовому металлопрокату, так и трубам. В каждом из этих процессов имеются уникальные особенности, которые могут существенно влиять как на ход выполнения работы, так и на конечную стоимость произведенного продукта.

В чем суть технологии? Вальцовке поддаются как сплавы, так и чистые листовые металлы, прутки и другие формы. Эта процедура может применяться в больших промышленных масштабах, так и в домашних условиях, однако для ее успешного осуществления требуется специализированное оборудование и желание работать с металлом.

Вопросы, рассмотренные в материале:

- Суть вальцевания металла

- Сферы применения изделий, подвергнутых вальцеванию

- Технология завальцовки

- Особенности технологии завальцовки

Суть вальцевания металла

Вальцевание представляет собой целый набор технологических процессов, основой которых является пластическое деформирование металлов и некоторых других материалов, таких как композиты. Обрабатываемые заготовки проходят между рядами вращающихся валков, в ходе чего они постепенно сгибаются и/или приобретают заданные геометрические формы (к примеру, конус, цилиндр, пластина и так далее).

В большинстве случаев вальцевание металлических заготовок осуществляется без предварительного нагрева (то есть речь идет о холодном пластическом деформировании). Однако в тех случаях, когда речь идет о листовом металле значительной ширины или при массовом производстве изделий, часто возникает необходимость в параллельном применении высокой температуры.

Вальцевание является распространенной технологией, используемой для обработки трубного металлопроката. С помощью этой технологии можно изменять диаметр труб, например, делать компоненты с плотными соединениями, которые создаются путем вставки одних сегментов в другие. К примеру, такая вальцовка может быть использована для обеспечения надежной фиксации элементов решеток теплообменников, которые подверглись радиальной деформации.

Сложность вальцовки может варьироваться, и это зависит от следующих факторов:

- разницы между исходным диаметром и диаметром, который необходимо получить в результате развальцовки;

- глубины обработки, то есть длины отрезка трубы, требующего пластического деформирования.

В промышленности вальцевание металлических заготовок производится с использованием специализированного оборудования, которое отвечает современным требованиям и соответствующим межгосударственным стандартам (ГОСТам). Основные характеристики и мощность станков напрямую определяют тип обработки, тип готовых изделий, точность и скорость выполнения вальцовки, а также строительные характеристики производимых деталей.

Популярность вальцевания труб и листового металла в различных промышленных областях обоснована множеством преимуществ этой технологии. Одной из важнейших особенностей является то, что при холодном деформировании физико-химические характеристики материала остаются неизменными – все первоначальные качества сохраняются. Кроме того, вальцевание не нарушает целостность и не повреждает кристаллическую решетку металла, что крайне важно, особенно в отношении разнородных металлических сплавов.

Принцип работы вальцовки

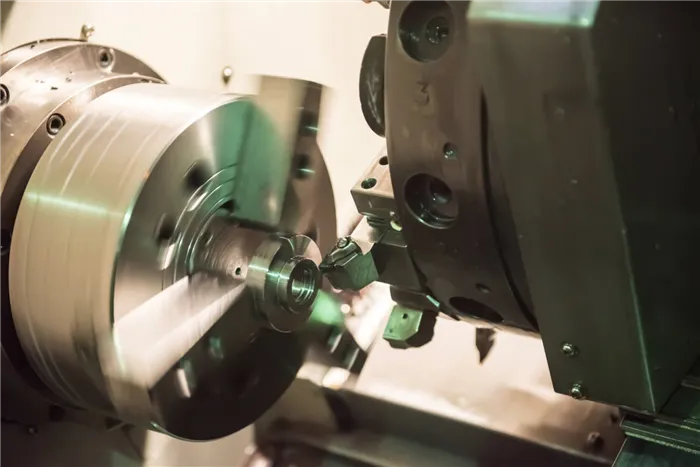

Вальцовка – это метод обработки металла давлением, при котором листовой металл или металлическая заготовка преобразуются в изделие с заданными размерами и формой. Для этого необходимы специальные машины – вальцовочные станы, которые обычно оснащены двумя или более вращающимися валками.

В процессе вальцовки заготовка устанавливается между валками. Валки, поверхность которых может быть гладкой или рифленой в зависимости от требуемого качества и типа обработки, вращаются в противоположные стороны. Проходя между валками, металл подвергается давлению и деформации, что приводит к изменению его толщины и формы.

Ключевым аспектом вальцовки является равномерное распределение давления по всей площади обрабатываемого листа, что достигается правильной настройкой расстояния между валками. Это расстояние может регулироваться в зависимости от требуемой толщины и гибкости обрабатываемого материала.

В процессе прокатки заготовки через валки также может производиться охлаждение или нагревание, что дает возможность получать различные структуры и свойства металла, включая улучшение его пластичности или, наоборот, увеличение прочности.

По завершении процесса вальцовки полученный лист или обечайка имеет одинаковую толщину и гладкую поверхность, а также, при необходимости, заданную кривизну или форму. Таким образом, вальцовка является одним из наиболее важных и распространенных способов холодной или горячей обработки металлов в современных промышленных процессах.

Виды вальцовки

В ходе вальцовки листового металла принято выделять три основных метода. Каждый из них имеет специфические особенности и может использоваться в зависимости от требований к конечному продукту. Эти методы включают симметричную вальцовку, асимметричную вальцовку и ступенчатую вальцовку.

Симметричная вальцовка — такой метод характеризуется равномерным распределением нагрузки на металл между валками. Оба валка вращаются с одинаковой скоростью, что обеспечивает равномерное давление на металл по всей ширине. Этот подход чаще всего используется для получения простых, плоских форм, таких как прямые листы или пластины. Преимущества симметричной вальцовки заключаются в простоте настройки оборудования и в возможности получения изделий с высокой точностью размеров и минимальным искажением формы.

Асимметричная вальцовка — в этой технологии один валок вращается быстрее другого, что создает дифференциальную скорость на поверхности обрабатываемого металла. Такой подход позволяет более точно контролировать степень деформации и часто используется для изготовления деталей со сложными изгибами либо для предварительной подготовки контуров будущих изделий. Асимметричные вальцовочные машины требуют более сложной настройки и обычно применяются для специализированных задач, где нужно достичь конкретного распределения напряжений в материале.

Ступенчатая вальцовка — в этом случае используются валки с различными диаметрами, которые, как правило, вращаются с различными скоростями. Ступенчатая вальцовка позволяет создавать более сложные формы и профили, например, каналы, ребра жесткости или конусообразные элементы. Различия в размерах и скоростях валков могут использоваться для создания металла с переменной толщиной, что особенно актуально при производстве деталей с усиленными участками. Этот метод требует высокой точности в настройке оборудования и применяется, когда необходимо достигнуть сложных геометрических характеристик конечного продукта.

Изготовление обечаек

Процесс создания обечаек является важным этапом в производстве различных цилиндрических конструкций, таких как корпуса резервуаров, котлов и труб. Обечайки представляют собой изогнутые листы металла, которые служат основой для дальнейшей сборки и сварки.

Вальцовка — это процесс, в котором лист металла проходит через пару вращающихся валков, которые последовательно изгибают его, формируя круглую или цилиндрическую форму. Этот метод позволяет производить обечайки с высокой точностью и однородностью.

Ключевым аспектом в процессе вальцовки является контроль таких параметров, как толщина и диаметр обечайки. Регулирование этих параметров достигается путем изменения расстояния между валками. Рассмотрим основные этапы процесса:

- Подготовка материала: Подготавливается лист металла, который будет использован для изготовления обечайки, путем обработки поверхности и вырезания необходимого размера.

- Настройка вальцовочного стана: Оператор регулирует расстояние между валками в соответствии с требуемыми толщиной и диаметром обечайки. Также настраиваются скорость вращения и давление валков.

- Процесс вальцовки: Лист металла подается в вальцы, которые постепенно сгибают его, формируя цилиндр. Если в одном проходе не удается достичь желаемой формы, обработка повторяется несколько раз с постепенно уменьшающимся расстоянием между валками, чтобы достичь точной геометрии обечайки.

- Контроль качества: По завершении вальцовки проводятся измерения таких параметров обечайки, как диаметр, круглость и толщина материала, чтобы убедиться, что они соответствуют заданным техническим требованиям.

- Доводка: При необходимости производится дополнительная обработка кромок обечайки для подготовки их к сварке.

Важно отметить, что в процессе вальцовки могут использоваться как механические, так и гидравлические вальцовочные станки в зависимости от толщины и размера листового металла, а также от требуемой точности и производительности. Контроль всех этапов процесса и точная настройка оборудования обеспечивают получение качественных обечаек, соответствующих всем стандартам и спецификациям.

Использование обечаек

После того как обечайки изготовлены, они подвергаются дальнейшей обработке для использования в самых различных областях. В зависимости от конкретного применения, обечайки могут иметь разнообразные названия и характеристики.

Одним из наиболее распространенных типов являются цилиндрические обечайки, которые используются для создания корпусов цилиндрических форм, таких как баки, резервуары для хранения жидкостей или газов, а также элементы корпусов различного оборудования. Эти обечайки могут быть горизонтальными или вертикальными в зависимости от их размещения в конечном устройстве.

Конические обечайки часто находят применение в создании узлов, где требуется изменение диаметра по длине, например, в вентиляционных системах, дымоходах и переходных элементах между различными секциями трубопроводов.

Торосферические обечайки (или клёпки) представляют собой части сферической формы, которые используются для изготовления днищ резервуаров или котлов. Эти элементы обладают высокой прочностью и способны выдерживать значительные давления.

В каких сферах деятельности применяется метод вальцовки

Вальцевание металла обычно встречается в производственных сферах, связанных с непосредственной обработкой и выпуском различных металлических изделий. Данная технология может быть использована как для первичной обработки материала, так и для подготовки изделий к дальнейшей штамповке.

Следует учитывать, что вальцевка хорошо подходит не только для плоских металлических конструкций. Этот метод также успешно применяется для работы с прутками, профилями, трубами и даже изделиями из полимеров. Вальцевание совместно с холодной штамповкой позволяет достигать высоких результатов. В процессе обработки металл становится более плотным, и его исходные характеристики улучшаются.

В ходе вальцовки можно получать изделия различных форм, что в значительной степени зависит от технических возможностей оборудования.

Допускается создание следующих форм:

- цилиндрической;

- конусовидной;

- квадратной;

- овальной.

Вальцовочное оборудование позволяет изготавливать разнообразные изделия. Чаще всего производятся:

- широкые пилы;

- швеллера для кондиционеров;

- обечайки цилиндрической формы;

- декоративные элементы для строительных и отделочных работ;

- профильные уголки из металла;

- композитные панели.

Необходимо отметить, что вальцовка металлического проката является многофункциональным методом обработки. С его помощью можно не только создавать новые изделия, но и улучшать уже готовые продукты. Процесс вальцевания позволяет уплотнять, сжимать, сплющивать заготовки, изменяя их предназначение. Используя вальцовочное оборудование, специалисты могут вернуть к жизни устаревшую конструкцию, устранить неровности и шероховатости, задавая равномерную толщину по всей поверхности.

Подготовка изделия требуемой формы требует выставления определенных параметров на станке. Нередко именно неправильно установленные настройки становятся причиной несоответствия конечного результата ожиданиям.

Для получения нужного результата необходимо четко определить конкретный вид подачи материала:

- поперечный тип подачи – обычно используется для обработки длинных изделий из незамкнутого трубного металла;

- продольная подача – подходит для работы с короткими незамкнутыми трубами; также эффективно справляется с другими короткими деталями;

- винтовая подача – может быть использована для обработки деталей, которые позже не будут подвергаться сварке стыков.

Технологии продолжают развиваться, поэтому современные модернизированные вальцовочные станки способны выполнять разнообразные задачи. Такое оборудование подходит как для крупномасштабного производства металлических изделий, так и для небольших домашних работ. Каждое оборудование требует определенной комплектации, которую в некоторых случаях можно обеспечить самостоятельно, если есть соответствующий опыт.

На крупных промышленных предприятиях обычно задействуются крупные станки с электрическим или гидравлическим приводом. Эти устройства значительно быстрее и точнее выполняют свои задачи по сравнению с домашними агрегатами, что позволяет производить большие объемы работы за одну смену.

Виды станков для вальцовки

Вальцевание широко используется для обработки различных видов металлов. Современное оборудование обладает многими функциями. Все существующие устройства различаются по типу привода, техническим возможностям, мощности и другим индивидуальным характеристикам. Чтобы выбрать наиболее подходящее оборудование, предстоит изучить уже доступные разновидности.

Ручные станки

Ручное оборудование часто используется для домашних работ с металлическими конструкциями. С помощью таких станков можно выполнять небольшие объемы работ. Эти агрегаты отличаются простотой в эксплуатации и надежностью. Главное преимущество ручных станков – они не требуют специальных навыков или большого опыта. Новые владельцы могут сразу начать работать на них после покупки. Станки являются автономными, не требуют регулярного обслуживания и работают долгие годы, соблюдая правила безопасности.

Многие любители домашней обработки металлических изделий выбирают именно ручные агрегаты. Их стоимость зачастую ниже, однако они все же обеспечивают стабильные и качественные результаты.

Среди недостатков можно отметить следующее:

- недостаточная способность обрабатывать материалы с толщиной более 2 мм;

- отсутствие обширного набора функций;

- ограниченное количество инструментов.

Это хороший выбор для начинающих домашних мастеров, которым не нужно обрабатывать металл в больших объемах.

Электрические агрегаты

Электрические станки представляют собой более мощные и усовершенствованные устройства по сравнению с ручными. Эти машины обычно оснащены электромотором, который приводит их в действие.

При выборе электрического станка обязательно следует учитывать мощность мотора, так как именно этот параметр влияет на производительность оборудования.

Основное преимущество электрических вальцовочных станков – это значительное упрощение рабочего процесса. Тем не менее, помните, что таким агрегатам требуется постоянное подключение к электрической сети, что делает их менее мобильными. Обычно они устанавливаются в просторных производственных цехах или помещениях. Использовать электрический станок в домашних условиях может быть затруднительно из-за больших габаритов и повышенных требований к электроснабжению.

Среди недостатков можно выделить только высокое потребление электроэнергии. Для снижения затрат можно рассмотреть оборудование с малой мощностью, с потреблением вплоть до 20 кВт. Такие станки, хотя не отличаются высокой производительностью, могут существенно сократить бюджеты на себестоимость оборудования.

Гидравлический станок

Когда речь заходит об обработке металлических конструкций в промышленных условиях, гидравлический вальцовочный станок представляет собой одно из самых подходящих решений. Эти устройства обладают высокой мощностью и предназначены для обработки стальных пластин.

Гидравлические агрегаты относятся к тяжелой категории, и их характеристики по мощности и скорости зачастую превосходят аналогичные параметры ручных и электрических станков.

Современные гидравлические станки часто оснащены числовым программным управлением (ЧПУ). Это позволяет специалистам выставлять любые параметры и задачи, обеспечивая идеальное выполнение необходимых операций.

Основное преимущество гидравлических вальцовок заключается в их способности создавать даже самые сложные конструкции.

Как проходит процесс вальцовки металлического листа

Вальцевание металлических листовых заготовок позволяет получать элементы, которые впоследствии используются для сборки кожухов систем вентиляции.

В большинстве случаев заготовки во время вальцовки не подлежат нагреву, за исключением случаев, когда это касается стального металлопроката толщиной более 6 мм или материалов с высокой жесткостью, таких как титановые сплавы.

Типовой технологический процесс вальцовки листового металлопроката включает следующие этапы:

- Металлический лист подается в захват.

- Оператор устанавливает рабочие параметры станка.

- Заготовка проходит между валками в заданном направлении.

Во время прокатки заготовка меняет свою конфигурацию, принимая цилиндрическую или конусообразную форму. Если в процессе одного прохода невозможно достичь желаемой формы, операция может повторяться несколько раз. В ходе этого может также осуществляться промежуточный отжиг, который помогает избавиться от внутренних напряжений в металле, а также позволяет устранить заусенцы и другие дефекты.

Ключевым показателем качества в процессе вальцевания является отсутствие растрескивания и чрезмерного утончения, так как такие дефекты могут возникнуть из-за неверных параметров обжима, либо из-за неравномерного напряжения и неправильного отжига.

Станки для вальцевания листового металла

В промышленности используются вальцовочные машины, которые могут различаться по нескольким важным критериям. Существуют как электрические, так и гидравлические устройства, работающие от гидростанций. Ручные агрегаты в производственной сфере применяются гораздо реже.

Еще одним критерием классификации таких устройств считается количество рабочих валков. Выделяют двух-, трех- и четырехвалковые станки. Наибольшей популярностью в производственной среде пользуются трехвалковые гидравлические листогибы. Валки чаще всего располагаются горизонтально, но также существуют модели с вертикальным расположением валков, которые требуют меньше пространства для установки.

В зависимости от расположения валков вальцовочные машины делятся на симметричные и асимметричные. Последние обладают большей универсальностью, так как дают возможность как придать плоской заготовке цилиндрическую форму, так и обрабатывать кромки. В то время как симметричные устройства позволяют работать с более толстыми листами.

Регулировка параметров обработки на таком оборудовании осуществляется путем изменения величины зазора между валками. На станках с ручным управлением эта операция выполняется в ручном режиме, а на автоматизированных установках используется система автоматики.

- Трубы профильные прямоугольные от поставщика адронного коллайдера?

- Электросварная стальная труба.

- Горячекатаный лист.

- Холоднокатаный лист.

- Шестигранник стальной.

- Арматура А500С оптом.

- Стальная труба оптом.

- Металлопрокат оптом.

- Где купить оцинкованные листы?

- Купить электроды.

- Двутавровая балка.

- Стальной уголок.

- Листовая низколегированная сталь.

- Бесшовные стальные трубы.

- Арматура А1 оптом.

- Арматура А3 оптом.

- Стальная проволока.

- Стальная квадратная труба.

- Купить профнастил.

- Арматура в Москве.

- Оцинкованный лист 0.5 мм.

- Оцинкованный лист 0.7 мм.

- Оцинкованный лист 1 мм.

- Виды и особенности ножничных подъемников.

- Сфера применения подъемных столов.

- Конструкция ножничного подъемного стола.

- Чем ножничные подъемные столы отличаются от других видов подъемников.

- Как изготавливаются подъемные столы.

- Ремонт и техническое обслуживание подъемных столов.

- Типы опор наружного освещения: фланцевые и прямостоечные.

- Как изготавливают опоры освещения.

- Защитные покрытия опор освещения.

- Опоры освещения: стальные или железобетонные?

- Антивандальные опоры освещения.

- Опоры освещения для парков.

- Опоры для освещения дорог.

- Опоры освещения на несколько рожков.

- Изготовление лестниц из нержавеющей стали.

- Закладные детали фундамента.

- Сталь разных производителей: что мы из нее изготавливаем.

- Марки стали, которые мы используем в металлопрокате.

- Доклевеллеры и направляющие для колес – два атрибута крупных перегрузочных пунктов.

- Перегрузочные мосты: виды и характеристики.

- Подъемные столы по индивидуальному заказу.

- ГОСТ 16523: чем отличаются редакции документа 1970, 1989 и 1997 года.

- Элементы благоустройства городской среды.

- Ограждения из нержавеющей стали.

- Облицовка строительных конструкций нержавеющей сталью.

- Металлоконструкции для сбора мусора: урны и мусорные баки.

- Металлические остановки общественного транспорта.

Вальцовка листа

Вальцевание – это процесс радиальной деформации заготовки, которая происходит в результате ее прохождения между валками. Валки обладают достаточно большой площадью воздействия, что обеспечивает плавное изменение геометрии детали в рамках заранее установленного радиуса.

Для вальцовки применяются станки с тремя или четырьмя валками. Количество деформирующих элементов напрямую влияет на функциональные возможности оборудования и точность гиба. Наиболее простые устройства используются для подготовки продукции общего назначения (такие как элементы кровли и системы вентиляции). Техника с большим количеством валков незаменима при создании ответственных деталей, предъявляющих высокие требования к качеству исполнения.

Гибка и вальцовка в Северной столице

Наша компания осуществляет как вальцовку, так и гибку металла в Санкт-Петербурге. Мы предоставляем широкий спектр услуг, связанных с обработкой металлопроката. Принимаем заказы на вальцовку кругов и уголков, гибку листов, а также гибку швеллеров по радиусу. Все работы выполняются на собственном производстве в строгом соответствии с техническим заданием и могут быть выполнены в любом объеме. Если у вас есть вопросы по спектру наших услуг или требуется консультация по металлообработке, не стесняйтесь обращаться к нам!

Изготовление заборов

от 6000 руб.