Параметры заточки, рекомендуемые производителями, находятся в пределах 0,3-0,7 мм. Процесс осуществляется с помощью специальных заточных инструментов.

Особенности заточки ленточных пил

Профессионально заточенная ленточная пила для металла и дерева — залог эффективной работы и долгого срока службы инструмента. Обычно этим занимаются специалисты, но если вы знакомы с процедурой и особенностями процесса, вы можете самостоятельно заточить затупившуюся ленточную пилу.

Применение ленточных полотен

Самым важным компонентом любой ленточной пилы является пильное полотно. Ленточные пилы широко используются при обработке дерева, металла, резины, пластика и различных гибких материалов.

Существует три типа этих изделий.

- Ручные ленточные устройства – эти машины можно назвать бытовыми, они чаще всего эксплуатируются в домашних условиях.

- Настольные модификации – эти агрегаты чаще приобретают для небольших промышленных мощностей, компаний, занимающихся деревообработкой, мастерских.

- Стационарные агрегаты – такие установки имеют отношение к разряду профессиональных, их эксплуатируют на больших производствах, фабриках, заводах, крупных мастерских и так далее.

Типология полотен

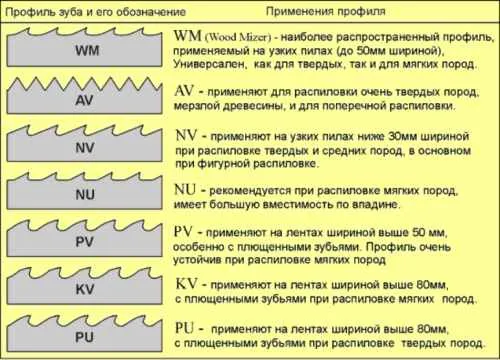

Основой для различения этих типов пил является материал и детали, подлежащие резке. В соответствии с этими аспектами можно выделить следующие типы пильных дисков.

- Пилы для дерева. Ключевым материалом для их изготовления являются углеродистые и легированные марки стали, их твердость достигает 40–45 HRC. Все зубья в обязательном порядке подвергаются закаливанию высокочастотными токами. Необходимо подметить, что такой материал полотен можно применять для разрезания тонких цветных металлов либо углеродистых сталей.

- Полотна по металлу. Изготавливают подобные инструменты из быстрорежущей либо пружинной (в структуру добавляют кобальт и вольфрам) стали. Эти пилы уже несут в себе прочность до 69 HRC. Чтоб получить высокую твердость и широкие возможности, на зубы могут наваривать стеллит либо иные типы прочных сплавов.

Рекомендации

В предыдущих публикациях мы начали разговор о специфике приобретения и последующей эксплуатации пилорам, ленточно-делительных станков для производства погонажа и ленточно-пильных станков для мебельных предприятий. Мы подробно остановились на рассмотрении классического способа, при котором затачивание зубьев производится заточным кругом. И отразили два фактора, которые влияют на качество заточки, − технический и инструментальный. Третьим же фактором, последним в списке, но главным по сути, является человеческий фактор.

При выборе человека для работы по заточке обращайте внимание прежде всего на его характер. Вспыльчивый, взрывной, вспыльчивый и быстро закаляющийся заточник никогда не будет хорошим заточником. Нужен спокойный, рассудительный, трудолюбивый и ответственный человек, способный долгое время выполнять монотонную работу. Но даже этого недостаточно. Хорошими заточниками становятся только те, кто может буквально на слух почувствовать пилу и настроить заточку. Не зря говорят, что хорошим заточником нужно родиться. И это действительно так. Потому что механически хорошо заточить ленточную пилу таким способом практически невозможно по причинам, указанным выше и ниже.

Сейчас мы покажем вам, что именно должен делать заточник при заточке.

Процесс заточки начинается с осмотра станка:

- Необходимо проверить соосность заточного круга и плоскости ленточной пилы, чтобы они были строго перпендикулярны. Иначе зуб будет точиться со скосом на сторону.

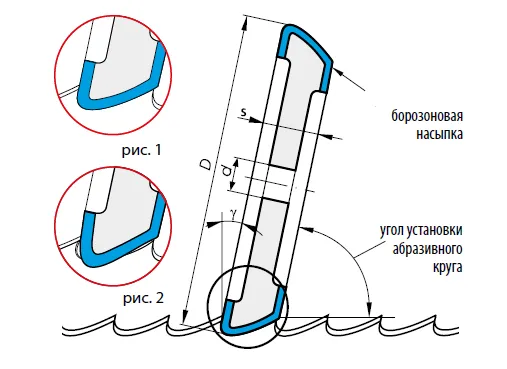

- Выставить заточный круг на нужный угол по отношению к плоскости пилы, то есть задать передний угол зуба по лимбам вашего станка. Так как эти лимбы никогда не соответствуют действительности, проточив пилу, проверьте угломером получаемый реальный угол. Если он вас не устраивает, чуть измените в необходимую сторону установку угла. Снова проточите пилу и проверьте получаемый угол. И так до тех пор, пока не получите необходимый угол. Желательно это делать кругом с большой твердостью, чтобы за время установки круг не терял своей формы. Иначе вам придется его править и тем самым сбить предварительные установки. После того как вы получили на пиле необходимый угол, сделайте заметку риской на станке. Она вам потом пригодится при новых переустановках на другие углы.

- Все движущиеся части должны иметь минимальные люфты, а лучше, чтобы их не было совсем, иначе будут ускоренно разбиваться профиль зубьев и заточный круг.

- Охлаждающая жидкость должна подаваться таким образом, чтобы омывался весь затачиваемый зуб, иначе обязательно будет поджигаться та часть зуба, куда жидкость не попадет.

- Заточный круг должен быть установлен нужного размера и достаточной твердости, чтобы его профиль не изменялся хотя бы один полный проход, иначе пила по всей длине будет иметь разный профиль зуба.

- Во время заточки нельзя менять регулировки заточного круга, пока не будет проточен полный проход, иначе в местах перехода получится разный профиль и при последующих проходах круг будет либо жечь профиль, либо проходить, не касаясь его.

Точильный круг регулируется двумя винтами:

- винтом толкателя, регулирующим врезание по передней кромке и прохождение профиля зуба;

- винтом, регулирующим глубину врезания.

После подготовки заточного круга установите ленточную пилу и проверьте, насколько точно она следует профилю, вращая диск вручную или с минимальным приводом. При необходимости заточите диск еще раз.

Целиком и сразу

Если вы внимательно прочитали, как работает первый способ заточки, вы должны были понять, как трудно на самом деле правильно заточить пилу.

Всегда утверждается, что невозможно быстро и хорошо пилить узкими пилами. Пилы быстро рвутся. Практически невозможно найти точило, которое будет их правильно затачивать. Пильный диск выходит с большой волной, что уничтожает все преимущества узкого пиления.

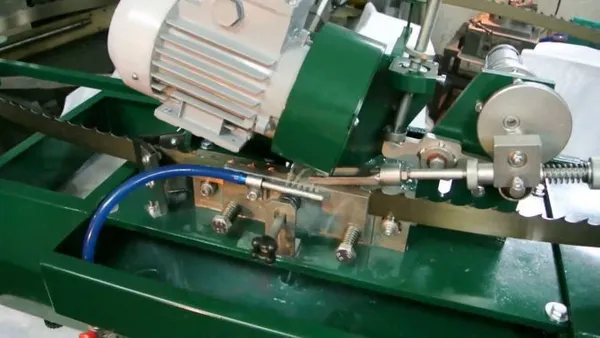

Чтобы радикально решить все эти проблемы, компания Wood-Mizer не стала затачивать каждый зуб пильного диска по отдельности, а создала полный профиль зуба одним монтажом специального профильного полотна.

Этот метод решает сразу три основные проблемы:

- Не надо искать высококвалифицированного заточника − на таком станке за один проход с заводским качеством может заточить пилу практически любой человек. Ему необходимо только подвести диск к пиле. Все остальное станок сделает сам, что дает возможность максимально исключить влияние человеческого фактора на качество результата.Если профиль зуба пилы не соответствует профилю заточного диска, то сначала за два-четыре прохода формируются профили зубьев, углубляясь диском за один проход не более чем на 0,1 мм. Дальнейшие заточки идут в обычном порядке.

- Ленточные пилы работают в два-три раза дольше, так как пила по всей длине получается с полностью проточенным и абсолютно одинаковым профилем каждого зуба без прижогов, микронеровностей и рисок, то есть без точек напряжения.

- Пилорама может работать со своей максимальной производительностью, так как пила по всей длине получается с одинаковым на каждом зубе передним и задним углами. Но, несмотря на все перечисленные плюсы, этот способ заточки долго практически не применялся на пилорамах.

По следующим основным причинам:

- Очень высокая цена. Поэтому такой станок покупали в основном сервисные центры.

- Не очень удобные технические решения самого процесса заточки. Требовалось обязательно теплое помещение, специальное масло, только с которым мог работать слабый масляный насос. Это масло при интенсивной заточке начинало подгорать, поэтому требовалась обязательная вытяжка и многое другое.

- Но самым большим ограничением была невозможность затачивания профилей ленточных пил других, кроме Wood-Mizer, производителей, так как фирма Wood-Mizer делала профильные диски только для своих пил. Других же производителей боразоновых заточных дисков тогда не было.

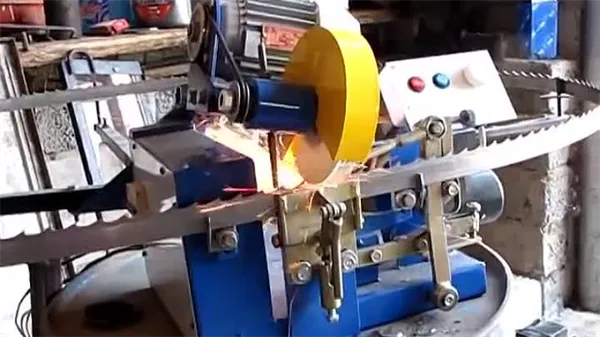

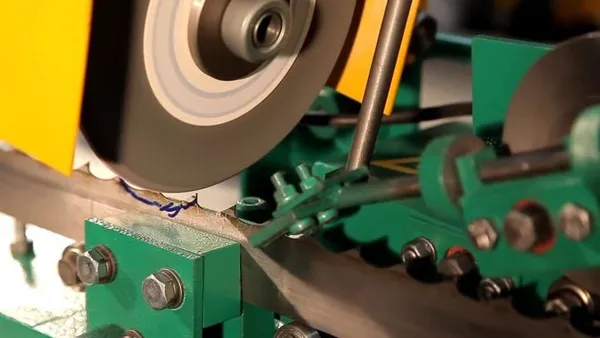

Рис. 1.

1. 1. 1. Некоторые производители классических заточных станков просто меняют фазу движения по кривой. Теперь колесо больше не движется вдоль зуба, а только вверх и вниз. Это позволило им одновременно затачивать весь зуб при установке профилированного колеса. Однако никто из них не понимал, что для того, чтобы заточить пилу профильным диском, нужно не только изменить фазу движения кулачка, но и перевести весь станок на другой класс точности. Многие наши клиенты уже поддались на это. Поэтому я хотел бы сразу предостеречь вас от бессмысленной покупки таких станков. Самое страшное для привода — это регрессии станка. Если они есть (а они есть во всех обычных заточных станках, либо они остаются в них, которые просто пытаются переоборудовать для работы с кругами CBN с помощью другого кулачка), то круг неожиданно начинает бить сначала по передней стороне, потом по задней, либо ломать профили зубьев пилы. Тогда острые кромки зубьев начинают резать полотно, многократно сокращая его срок службы.

Заточные диски

Иногда возникает путаница относительно разницы между боразоном и эльбором.

Боразон, инженерный кубический нитрид бора (b-BN), был впервые произведен в 1957 году. В 1969 году компания General Electric зарегистрировала торговую марку «Borazon» для этого кристалла.

Эльбор — технический кубический нитрид бора (b-BN). В 1959 году Эльбор был синтезирован группой ученых Института физики высоких давлений (ИФВД) Академии наук СССР. С 1964 года эльбор и инструменты из него стали производиться промышленным способом.

Таким образом, это один и тот же материал, но полученный разными методами в разных странах. Считается, что российский эльбор обладает наилучшими шлифовальными свойствами благодаря своей структуре.

На сегодняшний день мы добились среднего срока службы при работе с дисками разных фирм:

- Wood-Mizer − ≈5-7 км;

- польские, турецкие и другие неизвестные − ≈2-4 км;

- российские-украинские производства − 7-10 км и более.

Наконец, я хотел бы повторить то, с чего я начал эту статью. Все машины покупаются для получения прибыли. Все хотят, чтобы оборудование было запущено и работало без особых проблем. Но редко кто действительно знает, чего ожидать после установки основного оборудования. Прочитав эту статью, вы получите полное представление о преимуществах и недостатках двух методов заточки ленточных пил. Обладая этими знаниями, вы теперь сможете самостоятельно сделать компетентный выбор.

Мы рекомендуем приобрести пробную партию ленточных пил с последующей заточкой в нашем сервисном центре, чтобы вы получили представление о том, как работают ленточные пилы после заточки боразоном, смогли сравнить их с собственной заточкой и не купили дорогой и современный на первый взгляд станок.

Формы режущей части и угол заточки полотен

Геометрия режущих элементов пильного полотна может быть различной, что напрямую зависит от распиливаемого материала. Станки для распиловки древесины в большинстве случаев оснащены специальными пилами, которые можно использовать:

- столярные работы;

- распиливать бревна и брусья;

- использовать на делительных пилах.

Угол заточки точно определяется производителем инструмента. Для твердой древесины угол распила будет как можно меньше. Пилы по металлу оснащаются пилами различной формы, которая напрямую зависит от распиливаемого металла. Если необходимо распилить металл с тонкими стенками и тонкой стружкой с нулевым углом резания, используется стандартное полотно. Угол резания может быть различным. Он напрямую зависит от структуры детали. Пилы, которые часто используются для резки толстостенного металла, имеют зуб, который имеет положительный угол наклона спирали в передней части. Угол наклона пилы, используемой для резки тонкого металла, довольно мал. Для резки толстостенного металла необходимо использовать устройства с большим количеством лезвий. В некоторых случаях устройства имеют переменный шаг для устранения эффекта резонанса. Изменение расстояния между зубьями напрямую зависит от конкретной группы.

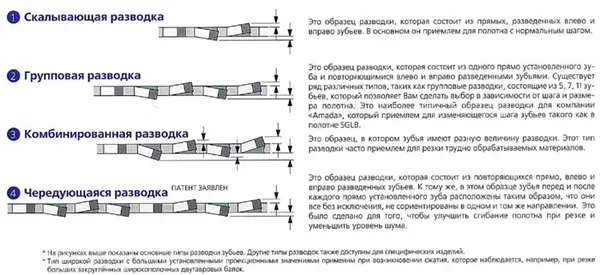

Развод режущих элементов ленточной пилы

Складывание означает сгибание пильных полотен в разных направлениях. Это значительно снижает трение пильных полотен и предотвращает их заклинивание. Ширина пильного диска должна быть больше толщины распиливаемого материала, чтобы обеспечить свободное перемещение диска по стенкам распиливаемого материала. Пильный диск может быть разных типов. У разных производителей они могут иметь разные обозначения. Наиболее распространенными являются

- Стандартным, который характеризуется противоположным отгибанием режущих элементов в разнообразные стороны. Наиболее часто она используется для ленточных пил, которыми осуществляется распиловка твердого материала.

- Волнистым, который относится к категории сложных конструкций. Развод в данном случае имеет переменное значение. При этом образовывается своеобразная волна.

При обратном изгибе изгибается не все полотно, а только определенная часть кончика полотна. Параметры точно определяются производителями инструмента. Они варьируются от 0,3 до 0,7 мм. Протектор. Отделение заключается в сгибании двух зубьев. Третий зуб остается на месте. Подходит для ленточных пил для резки особо твердых материалов. Каждый третий зуб имеет трапециевидную форму. Он расположен в центре полотна. Он помогает максимально обеспечить правильное направление ленточной пилы.

Станки для распиловки древесины характеризуются универсальной конструкцией ленточной пилы. Расположение для мягких пород дерева должно быть больше, чем для твердых. Однако шпиндель не должен быть настолько большим, чтобы получился клин без выемки посередине. Сборка должна характеризоваться одинаковым расположением всех режущих элементов. Зубья должны быть установлены так, чтобы отклонение не превышало 0,1 мм. Если пильные диски расположены неравномерно, это приведет к тому, что во время работы пильное оборудование будет смещаться в сторону.

Рекомендации по заточке

Часто случается, что пильный диск ломается во время работы. Это связано с тем, что оно плохо заточено. Это происходит потому, что при неправильной заточке в профиле полотна возникает напряжение. Необходимость этой процедуры определяется состоянием полотна ленточной пилы. Если шероховатость режущей поверхности увеличивается, это приводит к затупленному состоянию инструмента.

Инструменты затачиваются с алмазными, электрокорундовыми или CBN режущими кромками. Выбор напрямую зависит от затачиваемого материала. Лезвия из инструментальной стали затачиваются с помощью корундовых шлифовальных кругов. Процедура для биметаллических инструментов выполняется правильно, если используется алмазный или CBN круг. В инструкции указано, как выполнять эту процедуру. Самое главное — не менять угол во время процесса. Для заточки можно использовать шлифовальные круги разного диаметра. Выбор одного из этих кругов зависит от параметров инструмента. Чаще всего для этой цели используются профилированные, плоские, тарельчатые и чашеобразные круги. Заточка выполняется правильно, если периферийная скорость составляет от 20 до 25 метров в секунду. При наличии на приспособлении зазубрин на краю заготовки будут наблюдаться выкрашивания. Именно поэтому необходимо, чтобы заточка проводилась правильно. Во время этого процесса необходимо работать не только с передней, но и с задней частью полотна. Заточка приспособлений может осуществляться разными кругами. При этом необходимо учитывать угол расположения полотна. Если вы хотите провести процедуру правильно, то вам нужно научиться ей у специалиста.

При наличии на приспособлении зазубрин на краю заготовки будут наблюдаться выкрашивания. Именно поэтому необходимо, чтобы заточка проводилась правильно. Во время этого процесса необходимо работать не только с передней, но и с задней частью полотна. Заточка приспособлений может осуществляться разными кругами. При этом необходимо учитывать угол расположения полотна. Если вы хотите провести процедуру правильно, то вам нужно научиться ей у специалиста. Для того чтобы ленточнопильное оборудование работало качественно, необходимо не только правильно подбирать его, но и своевременно его затачивать. С этой целью наиболее часто используются специальные круги. Данная процедура является максимально простой, что позволяет ее с легкостью произвести мастеру без соответствующего опыта.

Для того чтобы ленточнопильное оборудование работало качественно, необходимо не только правильно подбирать его, но и своевременно его затачивать. С этой целью наиболее часто используются специальные круги. Данная процедура является максимально простой, что позволяет ее с легкостью произвести мастеру без соответствующего опыта.

Подготовка приспособления к работе

Если инструмент используется постоянно, качество режущей кромки неизбежно ухудшается. Она становится тупой, а ширина межзубного пространства уменьшается. Поэтому заточка пильного полотна и его регулировка являются неотъемлемыми частями ухода за пильным полотном.

Следует отметить, что регулировка зубьев должна производиться перед заточкой, а не наоборот.

Разводка инструмента

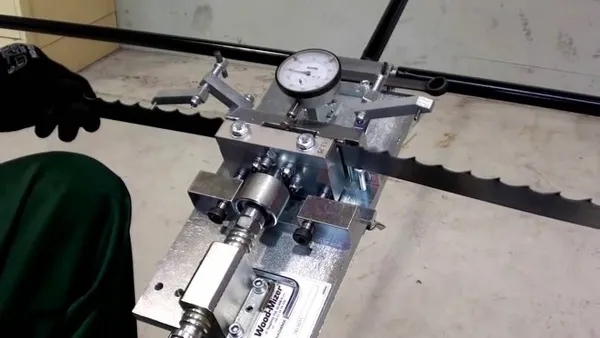

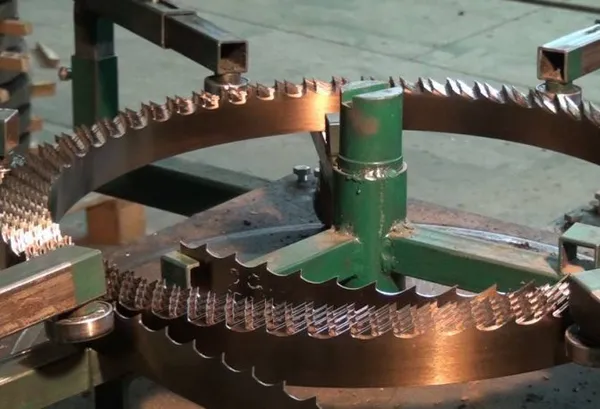

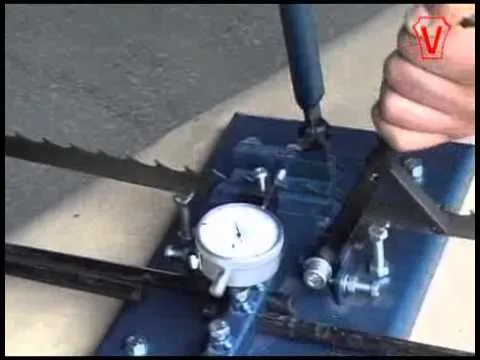

Использование регулировочного станка.

Читайте также: станки для заточки древесины, заточка ножей, выбор.

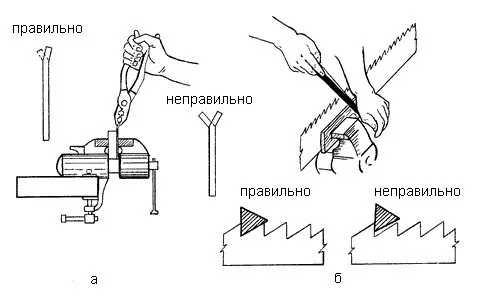

При заточке зубья загибаются по бокам. Это делается для того, чтобы пильный диск не присасывался к заготовке и для уменьшения трения при пилении.

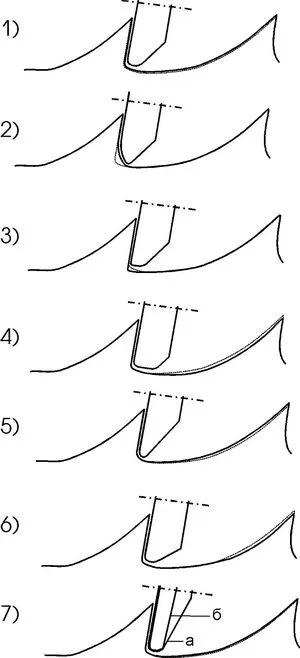

Существует 3 основных типа регулировки.

- При классическом методе зубчики отгибаются влево-вправо в строгой очередности.

- При зачищающем способе каждый третий из зубьев остается в исходной позиции. Он оптимален для приспособлений, предназначенных для резки особенно твердых сортов древесины.

- При волнистой разводке каждому зубу придается своя отдельная величина отгиба. В этом случае профиль полотна приобретает вид волны. Данный метод наиболее сложен.

Советы: При регулировке не отгибайте весь зуб, а только одну треть или две трети зуба от вершины. Производители рекомендуют выполнять работу так, чтобы диапазон изгиба находился в пределах 0,3-0,7 мм. Работа выполняется с помощью специального инструмента для утонения.

Заточка пилы

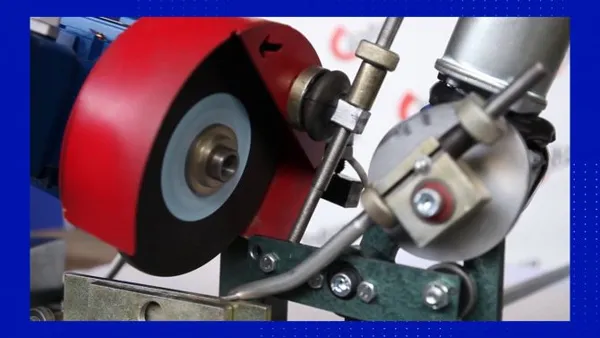

Смазка дисков различной формы.

Перед заточкой ленточной пилы или ленточного полотна следует помнить, что более 80% несчастных случаев, связанных с повреждением деталей (в том числе их поломкой), происходит из-за несоблюдения стандартов работы.

- Нужда в операции определяется зрительно. При этом следует обратить внимание на состояние зубчиков и качество стенок разреза (например, увеличенную их шероховатость).

- Круги для точки ленточного инструмента избираются, исходя из степени твердости зубчиков. Для работы с приспособлениями из инструментальной стали необходимы корундовые диски. Пилы биметаллические точат на боразоновых либо алмазных кругах.

- Форму наждака для ленточных приспособлений надо выбирать, отталкиваясь от их параметров. Известны круги чашечные, профильные, тарельчатые, плоские.

- Перед осуществлением операции необходимо пилу вывернуть и дать ей повисеть в таком положении около 10-12 часов.

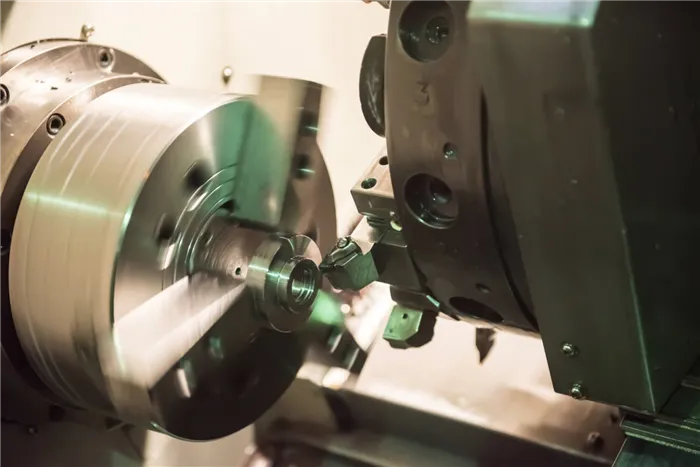

Ручное обращение с инструментом.

При заточке пил по дереву необходимо соблюдать следующие моменты.

- Снятие металла по профилю зубцов должно быть равномерным.

- Излишний нажим заточного приспособления должен быть пресечен. Он может вести к отжигу.

- Профиль полотна и высота зубцов должны оставаться неизменными.

- Должно быть обеспечено жидкостное охлаждение при осуществлении операции.

- Заусенцев на зубчиках возникать не должно.

Примечания: В теоретических инструкциях по заточке пильных полотен по дереву говорится, что это следует делать либо на передней части зубьев, либо на передней и задней. На практике, однако, большинство профессионалов и мастеров выполняют работу только на задней стороне, так как это удобнее.

Формы режущей части и угол заточки

Первым делом необходимо определить тип пильного диска. Самым важным показателем является форма зубьев. В зависимости от этого параметра они делятся на зачистные, столярные или ленточные пилы для бревен. Исходная геометрия и установочный угол определяются производителем. Желательно знать эту информацию при покупке комплектующих. Эта информация необходима для определения параметров станка.

Для твердых пород древесины передний угол должен быть как можно меньше. Это обеспечивает оптимальный контакт между обрабатываемым материалом и металлом. При обработке мягких пород древесины можно использовать модели с большим углом трения для увеличения скорости обработки.

Решающими для саморезов режущей кромки являются параметры:

- шаг зуба. Это расстояние между режущими элементами конструкции. Часто встречающиеся значения – 19, 22 и 25 мм;

- высота зуба. Величина от его основания до вершины;

- угол. Главное значение, которое необходимо знать для формирования режущей плоскости. Для столярных моделей он составляет 35°. В делительных пилах угол равен от 18° до 22°. В конструкциях для обработки бруса – 10°-15°;

- развод. Определяет отклонение зуба от общей плоскости полотна.

В идеале эти параметры должны оставаться неизменными после эксплуатации станка. Производитель указывает максимальное значение прогиба для каждой модели. Если оно достигается в процессе эксплуатации, необходимо приобрести новую модель.

Чтобы избежать резонанса, некоторые типы режущих инструментов имеют переменный шаг зубьев. Это не влияет на ручную заточку, но требует тщательной настройки при автоматической заточке.

Рекомендации специалистов

- Если для затачивания приспособления используется станок, до начала операции следует его осмотреть и определить, правильное ли положение занимает круг по отношению к пиле.

- Необходимо снять с пазух такой слой стали, чтоб все микроскопические трещины были удалены гарантированно.

- Если пила эксплуатировалась без технического обслуживания дольше периода, допустимого изготовителем, объем металла, убираемого за одно затачивание, нужно увеличить.

- Чтобы проконтролировать итоги операции, всегда применяйте как эталон новое изделие.

Следствием неправильной заточки является сгорание зубьев инструмента.

- Форма зубчиков – это разработанная и выверенная специалистами характеристика. Изменив ее, вы не сможете эффективно обрабатывать заготовки. Исходя из этого, заточку необходимо производить так, чтобы форма зубьев и профиль полотна оставались изначальными, заводскими.

- При соблюдении всех правил работы и обслуживания ленточный инструмент будет верой и правдой вам служить до тех пор, пока ширина его не сточится до 65 процентов от первоначальной величины.

Обратите внимание. Среди шлифовщиков-любителей широко распространено мнение, что нет необходимости удалять заусенцы, возникающие при обработке. Это в корне неверно, поскольку на полотне могут появиться крошечные трещины.

После завершения работы пильный диск следует сразу же очистить от древесного сока, опилок и смолы. Перед началом работ по обслуживанию необходимо тщательно проверить инструмент, иначе диск засорится. Это приводит к значительному снижению эффективности заточки.

Распространенные ошибки

- Пригоревшие пазухи зубчиков пилы. Происходит это вследствие приложения излишних усилий при работе с заточным диском. Данный дефект ведет к тому, что зубцы очень быстро затупляются.

- Неоптимальный угол уклона зубьев и неправильная, угловатая форма пазух.

Такой эффект заточки возможен из-за различных неисправностей:

- сноса эксцентрика точильного станка;

- неправильно выставленного угла уклона головки автомата.

- неграмотно выбранного профиля заточного диска.

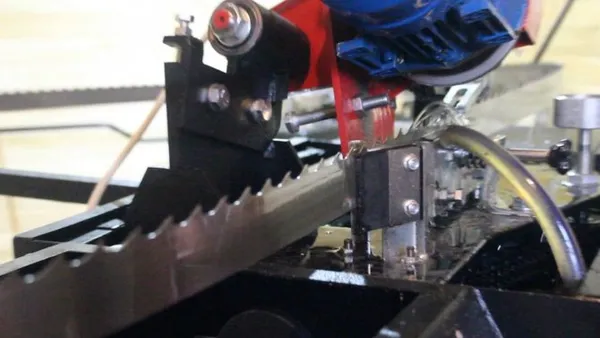

Классика жанра

Колесо, непрерывно вращающееся на валу двигателя, совершает сложное, непрерывное движение для шлифовки зубьев пилы с помощью специального кулачкового механизма, который можно разделить на три этапа: Вход. Колесо спускается и шлифует режущую кромку и переднюю кромку зуба по мере образования угла трения. Придание шероховатости углублению. Колесо движется дальше плавно, без скачков и не выходя за профиль зуба, чтобы сформировать вогнутый радиус и удалить все следы давления и микротрещины, возникающие в процессе пиления. Выход. Колесо также плавно, без скачков и выхода из профиля, перемещается вверх и наружу зуба, сглаживая конец и режущую кромку зуба путем формирования торцевого угла. Это повторяется до тех пор, пока все зубья пилы не будут заточены.

Важно, чтобы заточной круг проходил по всему профилю каждого зуба с одинаковым углом входа и выхода, не соскакивая при заточке в полость. Так должно быть в теории. Однако на практике добиться такого результата практически невозможно.

На качество заточки влияют три основных фактора.

Технический фактор (заточные станки, выпускаемые производителями пилорам, как правило, низкого или очень низкого качества). Механизмы имеют большие реакции, заставляя круг каждый раз погружаться с неизвестной глубиной погружения, несмотря на точный привод, что приводит к ускоренной деградации профиля зуба пилы (FGDT).

В принципе, незакаленные детали станка быстро изнашиваются, что еще больше усложняет процесс заточки. Например, быстрое возникновение опасностей в прижимном упоре или задних опорах пилы приводит к тому, что зуб все дальше и дальше отходит от точки заточки, делая точную заточку круга абсолютно невозможной, что также приводит к FGDT. Плохое резьбовое соединение ударного элемента зубьев пилы или винта глубины погружения приводит к их ослаблению во время заточки даже за один проход, что приводит к изменению настроек, что в свою очередь приводит к различным углам и глубинам на пиле, что в свою очередь приводит к FGDT.

И это только основные причины. Но они и многие другие приводят к одному: поломке и, следовательно, к принципиальной невозможности точно заточить профиль каждого зуба. Надо учесть, что профиль зуба пилы может быть нарушен за один проход. Чтобы восстановить его, потребуется пять-семь проходов, но это, скорее всего, даже нереально. Почти каждый заточник знает такую ситуацию: профиль зуба ломается во время первого прохода заточки, и чтобы хоть как-то заставить пилу резать, заточник затачивает переднюю кромку зуба по всей длине пилы, а затем заднюю кромку. Этот процесс формирует только режущую кромку пилы и углы зубьев, оставляя нетронутыми все точки напряжения. Когда пила растягивается, точки напряжения ускоренно превращаются в микротрещины, и пила быстро ломается. Даже высококвалифицированным заточникам приходится постоянно вносить коррективы, чтобы ленточная пила могла быть заточена на станке любым способом.

Наличие водяного охлаждения несколько облегчает задачу заточника, так как позволяет добиться более или менее приемлемых результатов при заточке пилы с широкими вариациями скорости пилы, глубины пропила и качественных характеристик заточного круга. Кроме того, отсутствие в воздухе шлифовальной пыли, которая делает невозможным дыхание во время интенсивной заточки, также положительно сказывается на работе заточника.

Маркировка с принципами

— Профиль точильного круга. Для заточки подходит только один из них.

— Размеры: D — внешний диаметр; T — толщина; H — диаметр отверстия,

— материал заточки. Чем выше номер по ГОСТу, тем выше качество материала, т.е. выше твердость и режущая способность, но и материал становится более хрупким. Поэтому шлифовальные круги из материала 14А могут снять меньше металла в единицу времени при одном и том же сварном шве по сравнению с кругами из материала 25А, что означает, что они должны проникать менее глубоко и иметь меньшую скорость подачи при обточке.

Электрокорунд из розового хрома обладает улучшенными шлифовальными свойствами. ГОСТ 14A 25A 91A FERA 96A 99VA 98A Шлифовальный материал — электрокорунд нормальный, электрокорунд белый, электрокорунд розовый хром.

— Зернистость. Чем меньше номер по ГОСТу, тем меньше зернистость и тем меньше подача и меньше зенковка, но качество поверхности при мелкой зернистости лучше. ГОСТ 12 16 25 40 ФЕРА 100 80 60 40

— Твердость. Твердость влияет на самозатачивание круга.

Шлифование происходит потому, что этот процесс постоянно срезает края тупых зерен и удаляет сами зерна или их остатки, обнажая новые рабочие слои.

Токарная обработка позволяет очень твердому кругу лучше держать форму, но сварка удерживает уже затупившиеся зерна на месте. При хорошей токарной обработке уже требуется большее усилие и меньшая подача. Если этого вовремя не заметить, останутся следы прижога и большая опасность для поверхности.

При заточке таким диском пильного диска с незакаленным зубом относительно мягкий материал пильного диска забивает поры диска, и хорошо заточить его не удается. Кроме того, возникают прижоги, и возникает большой риск. Даже если зерно все еще острое, следует использовать карандаш, чтобы удалить забитый слой, открывая при этом новый слой.

Если шлифовальный круг слишком мягкий, шов будет держать зерно слишком слабо. Кроме того, острое зерно просто отрывается от тела круга. Это приводит к ускоренному износу и быстрой потере формы.

Найти компромисс здесь практически невозможно. Поэтому, если заточник действительно хочет заточить пилу, он должен постоянно и почти непрерывно контролировать работу шлифовального круга.

Из практического опыта можно добавить следующее: 1) Чем выше скорость вращения шлифовального круга, тем сложнее подбор круга из-за разной твердости зуба и тела пилы. Круги с твердой связкой хорошо затачивают зуб, но сжигают корпус. Мягкие круги хорошо затачивают, но быстро теряют форму. (ПРИМЕЧАНИЕ: При скорости вращения вала более 3000 об/мин используйте шлифовальные круги с рабочей скоростью более 40 м/с, чтобы избежать поломок). 2) Чем выше скорость вращения зубьев, тем жестче должны быть установлены круги. При шлифовании без СОЖ следует использовать более мягкие шлифовальные круги, чем при работе с СОЖ; 3) Чем тверже затачиваемые зубья, тем мягче должен быть круг. В России для обозначения твердости используются буквы русского алфавита. За буквой может следовать цифра. Чем выше число, тем больше твердость.

— Структура. Структура — это отношение объема абразивных зерен в теле круга к объему материала шва и свободных пор и обозначается числом от 1 до 12. Это не очень важный параметр, так как для заточки ленточных пил всегда используется только открытая структура с номерами 8 и 9.

Какой круг выбрать для заточки ленточной пилы

Диски, используемые для заточки ленточных пил, могут быть следующими

Группа А Самые дешевые шлифовальные круги производятся в России, в основном на Лужском абразивном заводе. Связка изготавливается из бакелита или керамики. Цена составляет 130-150 рублей для диаметров до 150 мм. Толщина — 3-6 мм. Количество проходов перед обработкой: один-два — для простого бакелита и керамики; три-семь — для армированного бакелита.

Колеса из армированного бакелита можно считать лучшими для токарной обработки, но их качество изготовления часто настолько плохое, что их становится просто невозможно точить.

Это не вина завода. Торговцы просто покупают самую дешевую и соответственно некачественную продукцию, не понимая, что хорошо точить на несбалансированных шлифовальных кругах в принципе невозможно.

Станок с несбалансированным кругом начинает издавать много шума и вибраций, что резко снижает качество шлифования. Возникают большие риски и прижоги. Иногда шлифовальный круг можно исправить с помощью небольшого вмешательства. Для этого необходимо включить двигатель шлифовального круга. Перемещая шлифовальный штифт вдоль боковых сторон круга, устраняются геометрические неровности, эффективно устраняя дисбаланс. Перемещение штифта к концу круга устраняет отклонение и формирует желаемый профиль конца круга.

При низких скоростях подачи такие круги можно использовать для шлифования зубьев пил без необходимости водяного охлаждения. Однако неармированные круги очень быстро теряют свою форму и иногда даже не успевают за один раз отшлифовать всю длину пильного диска. Поэтому в итоге вы можете получить заточенную пилу, но ее зубья имеют разный профиль и угол наклона. В результате пила режет спазматически и быстро заклинивает. Неармированные круги всегда следует профилировать перед каждым новым проходом или при новой установке пилы.

Группа B: заточные круги из бакелита нероссийских производителей. Стоимость: 300-500 рублей за диаметр до 150 мм.

Круги обычно хорошего качества. Сбалансированные. Одного формирования профиля круга может хватить на три-семь заточек. Это зависит от твердости связки и глубины проникновения, что позволяет затачивать пилу с примерно одинаковым профилем по всей длине. Однако колеса очень чувствительны. Требуется определенный опыт, чтобы отрегулировать скорость пилы и глубину проникновения так, чтобы можно было затачивать без пережога даже при водяном охлаждении.

Польская компания Andre Abrasives производит эти диски со встроенной алмазной крошкой и называет их Formula3 99A60SB-50 (не путать с настоящими алмазными дисками). Эти диски точат немного лучше, чем пильные диски с твердосплавными зубьями.

Группа С: Керамические многослойные шлифовальные круги от чешской компании Carborundum Elektrite. Стоимость — 600 рублей для диаметров до 150 мм.

В этих дисках производителю удалось совместить переднюю часть из розового хром-титанового электрокорунда со связкой средней твердости, которая шлифует более твердую часть передней части зуба и его острый край. Эта часть хорошо сохраняет свою форму и не требует постоянного предварительного профилирования. Вторая часть изготавливается из менее твердого электрокорунда, обычно на более мягкой связке. Она используется для шлифовки радиуса клыка и заднего края зуба. Эта часть шлифовального круга работает в менее жестких условиях и редко обжигает зуб.