Советские станки — мощные и надежные, долговечные узлы, которые при правильном уходе и замене быстроизнашивающихся деталей (при условии соблюдения правил эксплуатации) могут прослужить до 150 лет.

Как устроен токарный станок по металлу — схема, конструкция и принцип работы

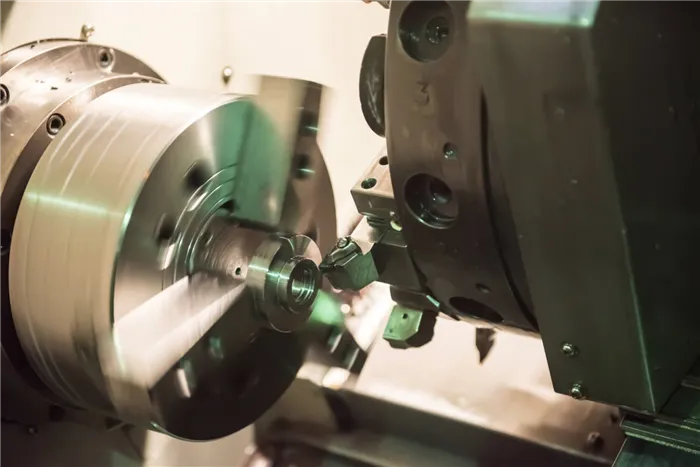

Появление большого станочного парка, состоящего из механизмов различных типов и модификаций, позволило в той или иной степени автоматизировать обработку металлических изделий. Среди наиболее распространенных станков — токарные, причем не только на производстве.

Существуют также настольные токарные станки для продажи, которые, хотя и не обладают такими возможностями, как их «взрослые» собратья, все же успешно работают дома или в небольших специализированных мастерских. Поговорим о строении станков для токарных работ.

Согласно классификации режущих станков, токарные относятся к группе 1. Все они различаются по специфике технологических функций, точности и ряду других параметров. Поэтому существуют определенные различия как в конструкции отдельных узлов, так и в комплектации. Поэтому ниже приводится лишь общее руководство по токарным центрам для обработки заготовок.

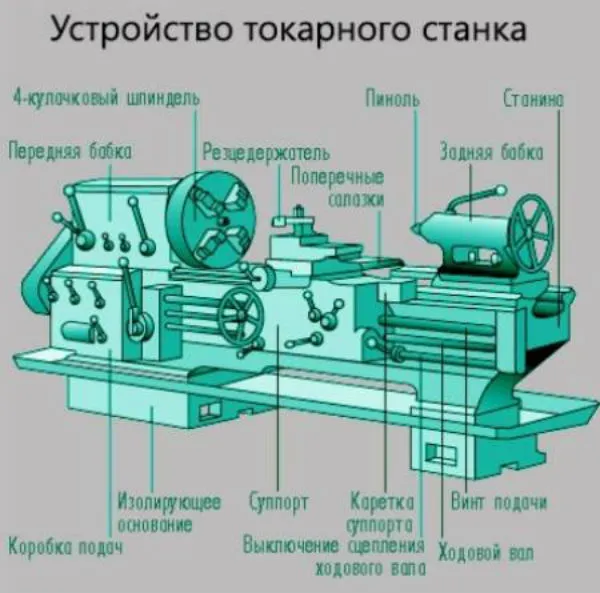

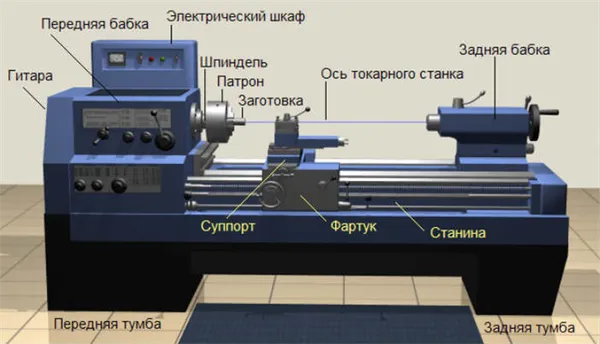

Конструкция токарного станка

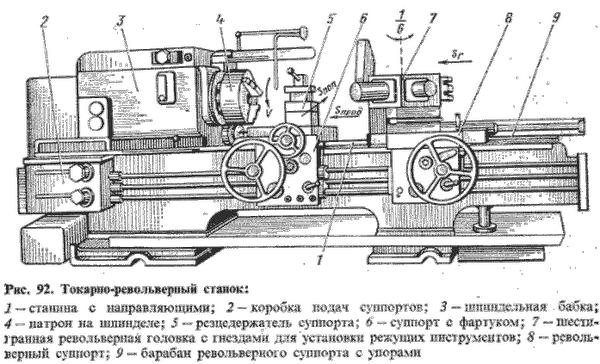

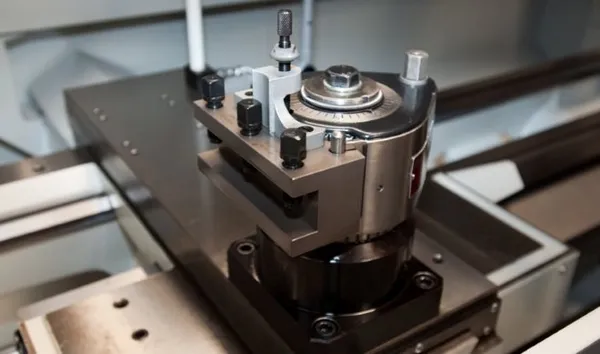

В качестве наиболее распространенного примера возьмем револьверную модель. На фотографиях все очень хорошо видно, поэтому достаточно отдельных пояснений.

(Передняя) бабка изготавливается из чугуна или листового металла (но толстого), в зависимости от модели и производителя. Помимо ствола, на ней также есть селектор скорости.

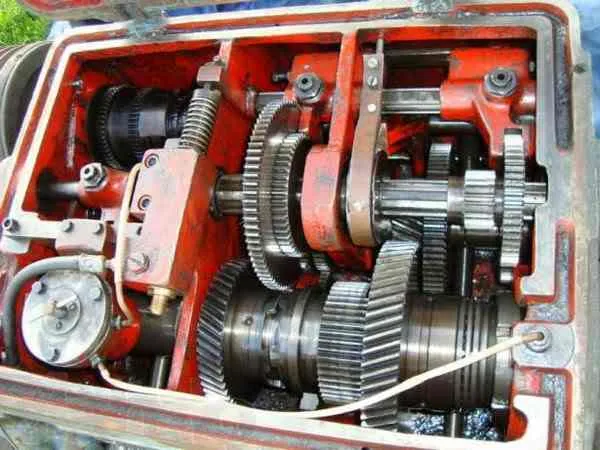

Чтобы лучше понять станок, нужно знать, что он делает и как он это делает. Практика показывает, что это одно из самых слабых мест любой машины. Эта часть машины мало чем отличается от механической коробки передач автомобиля. Внутри нее находится ряд шестеренок, соединенных с валами, которые находятся на разных уровнях.

Комбинация, в которой они соединены, определяет скорость вращения шпинделя. В полуавтоматических или полностью автоматических станках этот параметр задается переключателем. В зависимости от положения язычков переключателя напряжение +24 В подается на управляющий элемент — магнитную муфту, которая активируется для перехода из одного режима в другой.

Люфт шпинделя оказывает значительное влияние на качество процесса точения. Обычно он вызван чрезмерным износом одного из подшипников, либо переднего, либо заднего. Иногда приходится заменять оба подшипника.

Суппорт

Внутри находится ящик для инструментов. Его можно перемещать механически или вручную вправо и влево.

Составные части токарного станка

- Каретка.

- Салазки поперечные.

- Держатель резца.

- Фартук. Исполнение этой конструктивной части у разных моделей может сильно отличаться.

- Салазки резцовые.

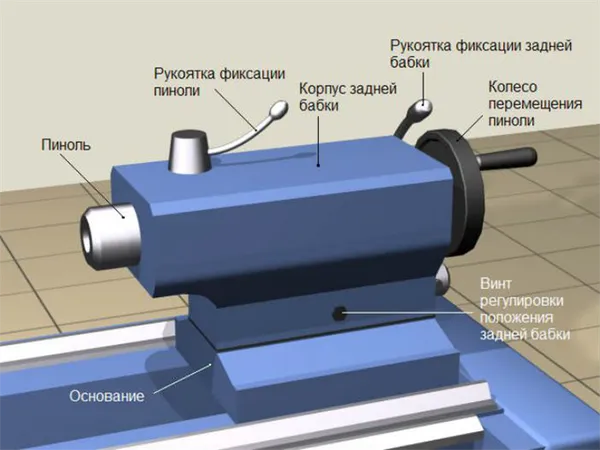

Задняя бабка

Он имеет двойную функцию. Когда кусок металла закреплен на шпинделе, а сверло закреплено на задней бабке, операция сверления может быть выполнена путем перемещения каретки влево. Зажав конец большого куска металла в этой части станка, можно выполнить соответствующую операцию точения. В этом случае обрабатывающим инструментом является резец, который оператор токарного станка «ведет» в нужном направлении.

Некоторые модификации режущих инструментов имеют не обычный, а вращающийся резцедержатель. Это позволяет увеличить скорость токарной операции.

Короб с элементами автоматики (на станках с ручным приводом он отсутствует)

Он содержит двигатель, трансформатор и некоторые элементы управления (кнопка пуска/остановки, сигнальные лампы и т.д.). Самые современные модели тяжелого класса оснащены шкафом управления.

Все цепи токарного станка рассчитаны на низкое напряжение (от 12 до 36 В), так как возможное повреждение изоляции цепи 220 В (а все детали станка выполнены из металла) привело бы к крайне неприятным последствиям.

Типы токарных станков

Классификация достаточно сложна, так как производится на основе различных параметров (тип работы, степень автоматизации, вес и т.д.). Поэтому приведем лишь общий обзор наиболее известных типов.

- Полу- и автоматы.

- Одно- или многошпиндельные.

- Револьверные.

- Винторезные.

Многорезцовые

Карусельные

Затыловочные

Маркировка токарных станков

Буквенно-цифровая. Нумерация элементов (слева направо) в названии изделия следующая.

- 1-я (цифра). Для токарных станков – всегда «1».

- 2-я (цифра или буква). Тип оборудования. К примеру, для карусельного станка это «5», лобового – «6», винторезного – «И».

- 3-я (число). Главный параметр (в дм). За него обычно принимается высота центров.

- 4-я (буква). Проставляется не всегда. Указывает на особенности токарного станка. К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее.

Основные характеристики

Каждый токарный станок имеет свои опции. На что следует обратить внимание в первую очередь?

- Максимальное сечение металлозаготовки, которую можно зажать в шпинделе.

- Расстояние между центрами бабок при их крайнем положении. От этого зависит максимальная длина образца, который получится обработать.

- Предельная толщина металлической детали. Определяется расстоянием от оси шпиндель – задняя бабка до суппорта.

Существует несколько модификаций токарных станков, но если посмотреть на их конструкцию, то принципиальных отличий нет. Основное отличие заключается в структуре станка, расположении определенных узлов и их конструкции (форма, размер и т.д.). К продукции каждого производителя обязательно прилагается документация, разобраться в которой, если иметь общее представление о строении токарного станка с его нюансами, не составит труда.

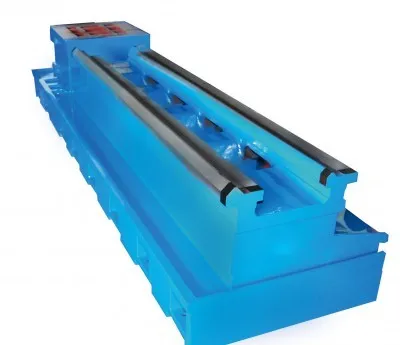

Станина

Самой главной неподвижной частью станка является станина, которая состоит из 2 вертикальных ребер. Между ними находятся несколько поперечных брусьев, которые придают жесткость и прочность станине. Станина опирается на ножки, количество которых зависит от длины станины. Ножки станины сконструированы таким образом, что на них можно хранить инструменты, необходимые для работы машины. Верхние планки станины служат направляющими для каретки и задней бабки. При сравнении конструкций станков легко заметить, что в некоторых конструкциях используются два типа направляющих:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Фитинги на бабке поддерживают и вращают заготовку во время обработки. Здесь же расположены устройства, управляющие скоростью вращения заготовки. К ним относятся

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла. В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

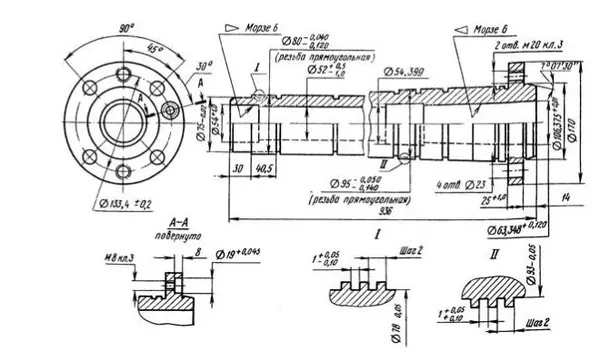

Шпиндель

Вряд ли вы найдете другой токарный станок по металлу с цельным шпинделем. Современные станки полые, но это не облегчает требования к шпинделю. Корпус шпинделя должен выдерживать без деформации:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к его подшипникам. Они должны быть хорошо отшлифованы и очищены, с шероховатостью поверхности Ra = 0,8 или менее. Отверстие должно быть коническим в передней части. Во время работы подшипники, шпиндель и вал должны составлять единый механизм без возможности чрезмерного проскальзывания из-за неправильного сверления отверстия шпинделя или грубой шлифовки канавок. Люфт между подвижными частями станка приведет к неточной обработке заготовки. Шпиндель стабилизируется с помощью подшипников и механизма регулировки натяжения. Правый подшипник крепится к шпинделю через перфорированную медную втулку в форме шпинделя. Внешнее отверстие такое же, как и у подшипника в корпусе головки. Втулка имеет сквозное отверстие и несколько пазов. Втулка крепится к корпусу головки с помощью гаек, которые вкручиваются в торцы втулки. Гайки, крепящие втулку, используются для регулировки тяги разъемного подшипника. Редуктор отвечает за изменение скорости вращения. Справа от шкива находится зубчатое колесо, справа от шкива зубчатое колесо закреплено на валу. За шпинделем находится вал со свободно вращающейся втулкой с еще 2 зубчатыми колесами. Вращательное движение передается на вал через шестерню, которая закреплена на кронштейнах. Изменяя размер шестерен, можно изменять скорость вращения.

Овердрайв удваивает количество рабочих скоростей токарного станка. Конструкция овердрайва позволяет выбрать среднюю скорость между основными скоростями. Для этого достаточно повернуть ремень с одной передачи на другую или установить рычаг в соответствующее положение, в зависимости от конструкции станка. Шпиндель приводится во вращение электродвигателем через приводной ремень и коробку передач.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, которая может быть различной конструкции, необходима не только для удержания длинных заготовок, но и для удержания различных инструментов: сверл, метчиков, фрез и т.д. Дополнительный наконечник станка, который устанавливается на задней бабке, может быть поворотным или неподвижным.

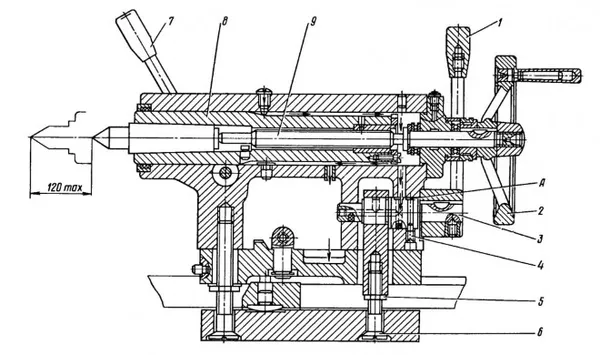

Устройство задней бабки: 1, 7 — рукоятки; 2 — маховик; 3 — кулачки; 4, 6, 9 — винты; 5 — стержень; 8 — клещи; A — противовесы

Система с вращающимся задним центром применяется, когда оборудование используется для высокоскоростной обработки деталей и для снятия стружки с большим сечением. В этом варианте используется задняя бабка с двумя подшипниками — передним упорным (конический роликовый) и задним радиальным — установленными в отверстии пуансона и кольцо с внутренним коническим отверстием.

Осевые силы, возникающие при обработке заготовки, воспринимаются упорным подшипником. Задний центр станка фиксируется и закрепляется коническим отверстием втулки. Если в такой центр необходимо вставить сверло или другой осевой инструмент, втулка может быть жестко закреплена упором, чтобы предотвратить ее вращение вместе с инструментом.

Вращающийся центр KM-2 настольного токарного станка Turner 250.

Задняя бабка, имеющая невращающийся наконечник, установлена на пластине, которая скользит по направляющим станка. Штифт, установленный на таком наконечнике, скользит по отверстию в концевой бабке с помощью специальной гайки. В передней части самого штифта просверливается коническое отверстие, в которое вставляется центр станка или хвостовик осевого инструмента. Гайку, а значит и палец, можно перемещать, вращая специальный маховик, соединенный с винтом. Важно, чтобы цанга могла перемещаться в поперечном направлении; без этого движения невозможно обрабатывать плоские, конические заготовки.

Шпиндель как элемент токарного станка

Важнейшим узлом токарного станка является шпиндель — полый металлический вал с коническим внутренним отверстием. Стоит отметить, что за правильное функционирование этого узла отвечают различные элементы конструкции станка. К коническому внутреннему отверстию шпинделя крепятся различные инструменты, шпиндели и другие устройства.

Чертеж шпинделя токарного станка 16К20 для нарезания винтов

Для того чтобы на шпинделе можно было установить торцевой или токарный патрон, он имеет резьбу, а на шпинделе имеется буртик для центрирования патрона. Для предотвращения срыва патрона в случае быстрой остановки шпинделя некоторые модели станков D rehmachine снабжены специальным углублением.

Качество конструкции и сборки всех элементов шпиндельного узла во многом определяет результаты обработки металлических деталей и других материалов на станке. Элементы этого узла, в которых могут удерживаться как заготовки, так и инструменты, не должны иметь ни малейшего люфта, вызывающего вибрацию при вращательном движении. Это необходимо тщательно проверять как при эксплуатации станка, так и при его покупке.

Шпиндельные узлы могут быть оснащены подшипниками скольжения или скольжения — с роликовыми или шариковыми элементами, что уже видно по конструкции. Роликовые подшипники, естественно, обладают наибольшей жесткостью и точностью и используются там, где детали подвергаются высоким скоростям и нагрузкам.

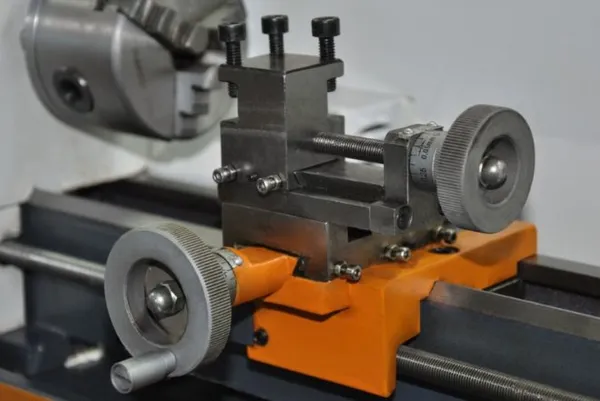

Строение суппорта

Деталь токарного станка — это ступица, которая фиксирует режущий инструмент и перемещает его в косом, продольном и поперечном направлениях. Держатель инструмента располагается на ползуне и перемещается вместе с ним с помощью ручного или механического движения.

Ось скольжения с ползуном на станке Optimum D140x250

Движение этого узла обеспечивается его конструкцией, одинаковой для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Быстросменный держатель инструмента Index MULTIFIX

Держатель инструмента, также известный как режущая головка, установлен на ползуне. Он может быть закреплен под разными углами с помощью специальных гаек. В зависимости от требований, на токарном станке можно установить один или несколько резцедержателей. Корпус типичного резцедержателя имеет цилиндрическую форму, инструмент вставляется в паз на боковой стороне резцедержателя и закрепляется винтом. На нижней стороне головки резцедержателя имеется выступ, который вставляется в соответствующий паз в ползуне резцедержателя. Это наиболее распространенный тип крепления резцедержателя, используемый в основном на станках для простых токарных операций.

Конструкция

Независимо от типа и модели, в конструкции станка есть несколько ключевых деталей:

- Станина – основной элемент оборудования предназначенный для размещения всех узлов и систем.

- Фартук – узел преобразующий вращательное движение винта или вала в поступательное перемещение суппорта.

- Шпиндельная бабка. Состоит из шпинделя и коробки скоростей.

- Суппорт – узел станка для крепления рабочего инструмента и обеспечения требуемой для обработки заготовки движения подачи. Конструкция включает одну или несколько нижних кареток и верхнюю для установки резцедержателя.

- Коробка подач – обеспечивает передачу движения на суппорт с помощью ходового винта.

- Электрооборудование – электромотор, специальные элементы и органы управления.

Почти все элементы токарного станка стандартизированы для облегчения обслуживания и ремонта.

Особенности токарной обработки

Качество и производительность токарной обработки зависит от правильного выбора процесса резания. Для расчета используются справочные данные по скорости для различных материалов — стали, меди, чугуна и др. — используются. Также необходимы данные о плотности материала и других его параметрах. Правильное определение данных для резания позволяет добиться высокоэффективной и экономичной обработки и продлить срок службы инструмента и оборудования.

Глубина резания, скорость подачи и скорость вращения являются наиболее важными параметрами. Также учитывается форма резца, материал инструмента и материал заготовки. Шероховатость заготовки и чистота поверхности учитываются при расчете. Глубина резания зависит от припуска и желаемой шероховатости. Скорость также определяется по значениям в таблице и рассчитывается сила резания.

Советы по выбору

При выборе ориентируйтесь в первую очередь на то, какое усилие может выдержать ваша проволока. Если вы выбираете станок, потребляющий более 3 кВт, вам придется перейти с 16-амперных прерывателей на 25-, 50- или 100-амперные и заменить калибр с пиковой мощностью более 3,2 кВт.

Новички, которые только освоили основы станкостроения, выбирают менее мощные станки: Здесь важно, чтобы устройство, в которое вложены десятки тысяч рублей, не было куплено просто ради хобби, а в идеале работало — приносило в разы больше потраченного.

Если вы работаете с тонкими деталями, вам понадобится более оборотистый, пусть и не всегда мощный станок.

Станок весом более тонны может потребовать усиленного фундамента в помещении, где он установлен. Обычный деревянный пол, который весит две или более тонны, разрушится через несколько недель или месяцев после начала работы.

Особенности работы

Крутящий момент двигателя передается на шпиндель через коробку передач, в которой меняются шестерни, а от него на горелку через головку. Движениями горелки управляет направляющая, которая нагружает заготовку для вращения в рабочей зоне.

Станок для резки металла, дерева, композитов и стекла — это относительно точное механическое устройство, в зависимости от его классификации и конструкции. Во время работы он не должен чрезмерно вибрировать, ударяться или трястись, так как это многократно ухудшит качество заготовки. Двигатель и шпиндель, к которому подсоединены фрезы, в идеале должны иметь плавный ход, а центровка двигателя и коробки передач должна быть близка к нулю. Фрезы в идеале должны быть всегда острыми.

Если качество реза остается низким или неточным, несмотря на исправную работу станка, резец следует переточить, выправить и при необходимости заменить на новый.

Нюансы ремонта

Повреждения токарного станка могут быть следующими:

- корпус имеет трещины, сколы, срыв резьбовых соединений, непрямолинейность и нарушение геометрии;

- валы со временем изнашиваются, нарушается их центрование;

- фланцы могут неплотно прилегать друг к другу, а также демонстрировать трещины и сколы в отверстиях точек фиксации комплектующих;

- шестерни отличаются износом зубьев и наличием «яйца», от которого появляется радиальное биение передаточного элемента;

- ходовые винты и валики имеют износ резьбы и истончение прилегающих поверхностей.

Плановый ремонт проводится при износе деталей с поверхностями трения. Они включают замену подшипников и щеток двигателя, очистку и смазку фрикционных элементов и механизмов. Ремонтные работы в основном включают замену осей и шестерен, устранение повреждений рамы или замену дефектных деталей.