Если следовать установленным технологиям сварки и предписаниям по технике безопасности, то шов, полученный в результате сварочных работ, будет обладать высоким качеством, а также станет устойчивым к износу и механическим воздействиям, что обеспечит долговечность конструкции.

Сварка чугуна аргоном: способы, выбор присадки, технология

Чугун активно применяется в литье разнообразных форм, матриц и деталей для станков, а также в блоках, поддерживающих канаты грузоподъемников. В случае появления трещин или обломов на таких изделиях возникает необходимость в их ремонте. Наиболее эффективным методом сварки чугуна является сварка аргоном (TIG). В данном обзоре будет подробно рассмотрено, какое оборудование и расходные материалы понадобятся, как правильно подготовить детали, а также как выполнить процесс аргоновой сварки чугуна.

Некоторые сварщики избегают сварки чугуна, так как этот материал относится к трудносвариваемым. В процессе создания шва могут возникать различные дефекты, что часто приводит к необходимости повторной переработки. Поэтому нужно учитывать особенности данного материала, чтобы иметь представление о возможных трудностях в процессе работы.

Виды чугуна

Чугун — это сплав железа с углеродом, содержание которого варьируется от 2,14% до 6,7%. В процессе его производства, обычно используются такие добавки, как кремний, марганец, сера и фосфор.

Высокая доля углерода делает металл твердым, однако он также становится хрупким и утрачивает пластичность. Углерод в чугуне существует в двух формах: цементит и графит. Конкретный тип и форма углерода определяют наименование марки чугуна. Существуют следующие основные типы чугуна:

- Белый — это очень хрупкий сплав, содержащий ледебурит, но не имеющий графита (лишь цементит).

- Высокопрочный — в этом виде чугуна графит представлен в форме сфероидов.

- Ковкий — для его производства используется графит в форме хлопьев и длительная термообработка. Обладает повышенной прочностью и ударной вязкостью.

- Серый — в его составе графит имеет форму пластин. Этот вид чугуна наиболее распространен в литейной промышленности.

- Половинчатый — содержит как графит, так и ледебурит.

Согласно классификации, чугун подразделяют на жаростойкий, износостойкий и коррозионностойкий. Возможно легирование с добавлением меди и других элементов. Температура плавления чугуна колеблется от 1147 °C до 1538 °C. В ходе сварки чаще всего работают со сплавами, у которых температура плавления составляет 1500 °C и выше.

Свариваемость чугуна и другие свойства

Сварка чугуна представляет собой более сложный процесс по сравнению с работой с обычной малоуглеродистой сталью. В процессе сварки сварщики чаще всего сталкиваются с рядом дефектов:

Поры

В результате выгорания углерода из сварочной ванны образуется пара, выделяющаяся газами, что приводит к образованию пор. Эти поры негативно влияют на герметичность шва и снижают его прочность. Жидкий металл может взаимодействовать с водородом, азотом и водяным паром, находящимися в воздухе, что еще больше усугубляет ситуацию. Поэтому необходима надежная защита сварочной ванны от воздействия внешней среды.

Трещины

Металл имеет низкую теплопроводность, поэтому место сварки сильно нагревается, в то время как окружающие области остаются холодными. На границе шва может формироваться легкосплавное соединение железа и сульфида железа, что создает температурный перепад и напряжения, приводящее к появлению трещин. Изначально это происходит не сразу после сварки, а с течением времени — по мере остывания изделия можно услышать треск, указывающий на появление дефектов.

Непровары

В процессе сварки происходит активное выгорание кремния, что приводит к образованию оксида с высокой температурой плавления. Это мешает процессу сварки, создавая проблемы с качеством шва.

Деформации конструкции

Сильные внутренние напряжения, вызванные нагревом, могут приводить к искривлениям, перекручиванию и другим деформациям. При попытке механического выравнивания детали, шов может треснуть, так как чугун является хрупким и не пластичным материалом.

Чем и как сваривать чугун при помощи технологии TIG

Аргонодуговая сварка чугуна возможна с использованием как холодного, так и горячего способов. В первом случае сварщик приступает к сварке без предварительного нагрева деталей, во втором — детали нагреваются до 600 °C перед сваркой. Это гарантирует равномерное распределение тепла, снижает риск деформации и позволяет металлу кристаллизоваться должным образом, что способствует образованию прочной молекулярной решетки. В результате, для менее ответственных деталей, которые не подвергаются высоким нагрузкам, можно использовать холодный способ, тогда как для более критичных изделий необходим предварительный подогрев.

После сварки необходимо обеспечить медленное охлаждение чугуна, чтобы предотвратить трещины и деформацию. Для этого изделие оставляют в горниле, засыпая золой. Крупные заготовки на месте сварки засыпают песком, что помогает сохранить тепло и продлить процесс остывания.

Необходимое оборудование и инструменты

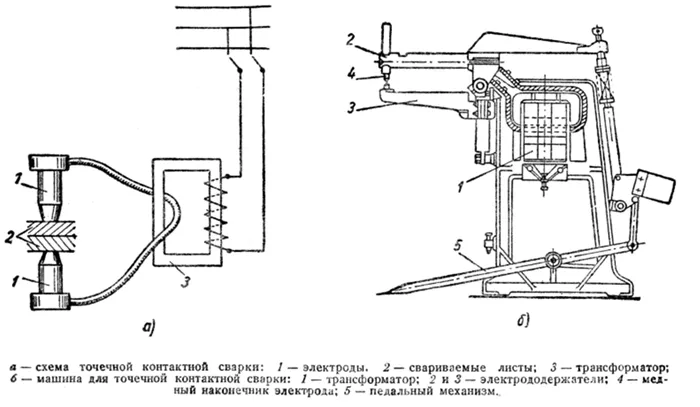

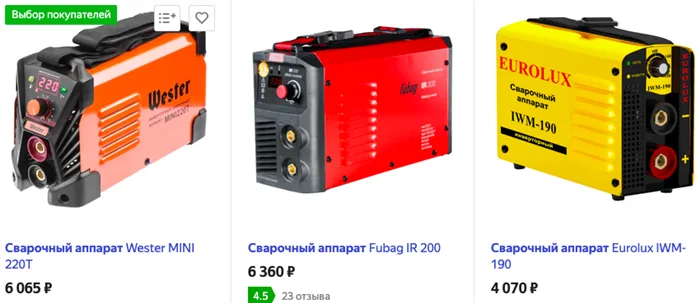

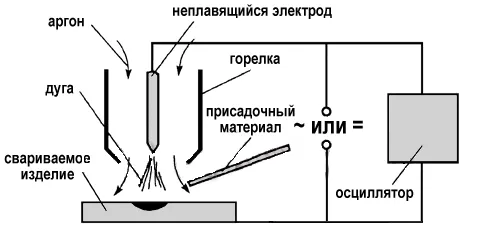

Для сварки чугуна нужно использовать инвертор ТИГ, который выдает постоянный ток. Возможность перехода на переменный ток в этом случае не нужна, что позволяет существенно снизить затраты. Сварка осуществляется с помощью аргоновой горелки. Дуга образуется между неплавящимся вольфрамовым электродом и изделием, к которому подключена масса. Сварочная ванна защищается инертным газом, который подается из сопла горелки. В связи с этим необходим аргоновый баллон, редуктор с манометрами и газовый шланг для подключения оборудования. Сварка чугуна исключительно за счет плавления краев основного металла является ошибочной. Поэтому требуется также использование присадочной проволоки.

К необходимым инструментам для сварки чугуна относятся:

- ручная болгарка с зачистным кругом для разделки кромок и обработки шва;

- угольник для точного выравнивания сторон плоскости;

- струбцины, чтобы предотвратить смещение заготовок, пока они еще не прихвачены;

- металлическая щетка для зачистки шва и его осмотра на наличие дефектов;

- рулетка для точного измерения диагоналей крупных деталей;

- треугольный напильник, если необходимо местно углубить шов для удаления пор, непроваров и повторной сварки;

- маленький молоток для легкой коррекции заготовок в случае их незначительного смещения.

Средства защиты включают сварочную маску, желательно хамелеонового типа, перчатки и специальную куртку. Хотя чугун не сильно разлетается во время сварки, защитить кожу рук все равно стоит из-за возможности получения ожогов от ультрафиолетового излучения электрической дуги.

Сварка чугуна аргоном: подготовка чугуна, необходимое оборудование, технология сварки и особенности процесса

В различных отраслях, как в промышленности, так и в быту, существует много изделий из чугуна. Чугун представляет собой сплав железа с углеродом, содержание которого колеблется от 2% до 6,7%. Высокая доля углерода вызывает множество свойств чугуна, из-за чего его сварка стандартными методами оказывается неэффективной. Для этой цели существуют особые технологии. Одной из наиболее востребованных технологий является дуговая сварка в защитной среде аргона.

Подготовка чугунных деталей к сварке требует большей тщательности, чем подготовка других материалов. Это связано с большой склонностью чугуна к трещинообразованию и разрушению.

Процесс подготовки включает в себя следующие этапы:

- Очистка краев свариваемых деталей от загрязнений, ржавчины и шлака.

- Распиливание трещин. В противном случае глубокая трещина во время сварки будет заплавлена лишь сверху, оставляя слабую структуру внутри изделия.

- Разделка кромок для обеспечения равномерного прогрева шва по всей длине. Края делают под углом 45°, округляя острые грани.

- Использование графитовых подкладок для предотвращения утечек жидкого металла и деформации изделия в процессе сварки.

Технология сварки аргоном

Аргоновая сварка чугунных изделий может осуществляться вручную, механизированно, автоматизированно или роботизированно.

При ручной сварке сварщик сам перемещает горелку и контролирует процесс подачи проволоки. В механизированном методе сварщик также управляет горелкой, но подача проволоки происходит с помощью механического устройства. В автоматизированной сварке горелка и проволока управляются механическими системами, а оператор наблюдает за процессом. В роботизированной сварке весь процесс происходит без участия человека.

Основное оборудование, необходимое для аргоновой сварки чугуна, включает:

- источник сварочного тока;

- горелка или набор горелок;

- устройство для возбуждения дуги или поддержания стабильного тока (осциллятор);

- баллон с неизменяемым газом;

- провода и шланги.

Источник сварочного тока может быть как трансформаторным, так и инверторным. Преимущества инверторного аппарата заключаются в том, что он обеспечивает достойное качество сварного шва, легкий вес и компактные размеры, а управление устройством достаточно просто. Такие устройства обычно оборудованы дополнительными функциями, такими как быстрый поджиг, стабилизация дуги и модуляция тока.

Ключевым элементом установки для сварки аргоном является горелка. Она представляет собой сложное устройство, на конце которого смонтировано сопло. Используемый материал сопла должен быть термостойким, так как температура сварочной ванны может достигать 2000 °C. Внутри сопла располагается электрод, необходимый для образования электрической дуги. Аргон подается через шланги из баллона, а напряжение к электроду поступает от источника тока через проводники. Горелка может быть оборудована водяным охлаждением, что позволяет контролировать температуру как электрода, так и ванны.

Данная сварка производится использованием неплавящихся электродов, чаще всего из вольфрама, что обуславливает высокую температуру плавления и отсутствие участия в формировании сварного шва. В соответствии с ГОСТом, используются электроды из чистого вольфрама, либо из легированного вольфрама с добавлением лантана, иттрия или тория. Эти добавки способствуют улучшению свойства электродов и увеличивают температуру их плавления.

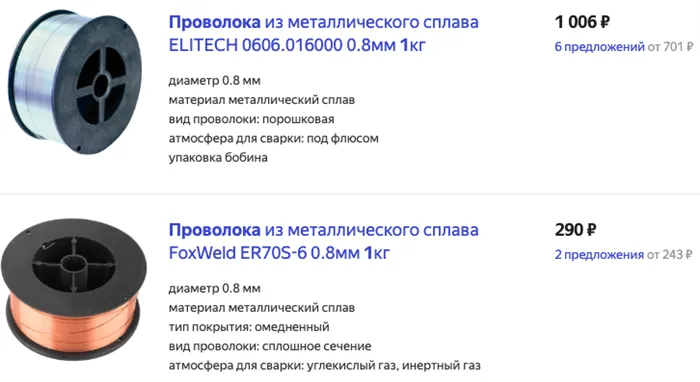

Выбор присадки

При сварке чугуна методом аргонодуговой сварки, основным материалом для формирования шва становится присадка.

Для этой цели используются прутки или проволока в зависимости от требований к качеству шва.

Например, для получения более пластичного сварного шва применяются сплавы с добавлением никеля, а для шва с повышенной твердостью — медь. Для создания шва со средней твердостью подходит сплав никеля и меди (монель-металл). Толщина используемых прутков зависит от толщины свариваемых деталей и обычно составляет приблизительно половину этой толщины.

В домашних условиях иногда используются самодельные присадочные прутки, которые состоят из скрученной медной и нержавеющей проволоки.

Сварочная проволока представляет собой трубку из присадочного материала с флюсом внутри. В зависимости от типа сварки используются проволоки типа ППЧ-1 (для горячей сварки), ППЧ-2 (для полугорячей) и ППЧ-3 (для холодной сварки).

Способы сварки

Сварка чугуна в аргоне может осуществляться с использованием холодного или горячего метода.

Горячий

Горячий метод сварки требует поддержания определенной температуры в процессе. Ключевыми этапами являются равномерный прогрев рабочей зоны перед проведением сварочного шва, а затем постепенное остывание. Это обусловлено тем, что пластичность чугуна ниже, чем, например, у стали. Неправильный выбор температурного режима приводит к образованию дефектов, которые могут вызвать разрушение шва и окружающего металла.

Предварительный нагрев заготовок перед сваркой помогает высвободить графит и повышает пластичность порошковой основы флюса.

Дополнительно, использование графитовых электродов и присадочных проволок или пластин того же типа, что и заготовка, гарантирует, что шов будет однородным и по составу будет сходным с основным материалом заготовки.

Холодный

При холодном способе детали не подлежат предварительному нагреву. Этот метод позволяет сэкономить время и средства.

Варианты холодной аргонной сварки чугуна имеют несколько различных подходов. Суть этих методов заключается в использовании медных или никель-стальных электродов малого диаметра.

Эти сварочные электроды имеют пониженное содержание углерода. Такой подход минимизирует вероятность возникновения пор в результате поднятия газа углерода.

Оборудование и материалы

Для успешного процесса сварки чугуна важно корректно выбрать присадку. Для этого предназначены прутки, изготовленные из чугуна, или же обмазка с использованием чугунных стержней.

При аргонодуговой сварке используются следующие типы присадок:

- марка А – для горячего метода сварки;

- марка Б – для горячего метода с локальным нагревом заготовки;

- марка НЧ-1 – для соединения чугунных заготовок с предварительным прогревом;

- марка НЧ-2 – для соединения толстых листов чугуна с местным предварительным прогревом;

- марки ХЧ и БЧ – для получения шва с высокой прочностью к износу.

Определяя диаметр присадочного прутка, мастер ориентируется на толщину чугунной заготовки, причем диаметр прутка должен составлять примерно половину толщины стенки заготовки.

Для аргонодуговой сварки необходимо использовать аргонодуговой аппарат, который работает по двум основным технологиям – электрической и газовой сварке. Подобное оборудование позволяет создавать сварочные швы высокого качества. Аргонодуговые сварочные аппараты могут быть как полуавтоматическими, так и полностью автоматическими.

Сварка чугуна аргоном: особенности и технологии

Чугун представляет собой один из самых распространенных конструкционных сплавов, состоящих на основе железа с сравнительно высоким содержанием углерода. Чугунные изделия находят применение в машиностроении, коммунальном хозяйстве и даже при производстве домашней утвари и садовых инструментов. Однако сварка чугуна является сложным технологическим процессом по сравнению с аналогичными работами с другими металлами. Это обусловлено специфическими свойствами чугунных сплавов и их химическим составом. Исходя из этого, технологии сварки в защищенной газовой среде (аргон) значительно упрощают процесс.

Чугунный сплав содержит от 2% до 7% углерода, что в десятки раз превышает это содержание в стали, что и обуславливает сложности в сварке. В ходе использования традиционных сварочных технологий наблюдается низкая эффективность. Однако аргонодуговая сварка в защитной среде позволяет минимизировать основные риски аварий и обеспечивает надежность и прочность шва.

Углерод предоставляет сплавам на основе железа твердость и прочность, но при этом увеличивает хрупкость материала, снижает его теплопроводность и понижает температуру плавления. Из-за наличия углеродных зерен, которые при перегреве окисляются с образованием угарного газа или углекислого газа, что приводит к образованию пор, все эти факторы значительно усложняют сварочные работы и уменьшают качество соединения, даже в инертной среде аргона.

Давайте рассмотрим основные технические особенности чугуна, которые усложняют сварку, даже при использовании аргонной защиты:

- Легкоплавкость. Температура плавления чугунных сплавов примерно на 300 °C ниже, чем у сталей. Это приводит к чрезмерно быстрому расплавлению металла, затрудняющему удержание рабочей ванны расплава.

- Трещинообразование. Плохая теплопроводность еще один недостаток чугуна, снижающий качество сварки даже в среде аргона. Тепло распределяется неравномерно, что приводит к шоковым расколам кристаллической решетки. Особенно это критично, если на краях свариваемых деталей присутствуют небольшие трещины, которые требуют предварительной обработки.

- Пористость. Процесс выгорания углерода, даже при ограничении доступа кислорода аргона к расплаву, приводит к образованию микропустот, что не только снижает прочность металла, но и увеличивает риск трещинообразования.

- Отбеливание — неправильно организованная термическая обработка, что приводит к переходу серого чугуна к белому. Это изменение кристаллической решетки вызвано выгоранием углерода и превращением его графита в цементит. Это может произойти при быстром охлаждении с +750 °C до комнатной температуры. Отбеленный чугунный сплав имеет низкую обрабатываемость.

- Тугоплавкие оксиды. Этот недостаток осложняет как процессы сварки, так и последующую обработку сварного шва. Использование аргона в процессе сварки помогает ограничить количество образующихся тугоплавких оксидов, так как ограничивает доступ кислорода к расплаву.

Способы аргонной сварки чугуна

- Горячая сварка в защитной среде аргона. Этот наиболее эффективный, но и сложный вариант, который трудно осуществить в домашних условиях. Заготовку из чугуна сначала нагревают до 600 °C, что затрудняет выполнение горячей технологии аргоновой сварки самостоятельно. Горячий способ минимизирует температурные перепады и трещинообразование, а также превращает расплав в область защиты от окисления.

- Полугорячая сварка. При этом методе поддерживается более низкая температура нагрева заготовки (300-450 °C), что значительно упрощает процесс. В ходе сварки происходят графитизация с добавлением флюсов, что позволяет избежать отбеливания чугуна и снижает риск пор и трещин.

- Холодная сварка. Этот метод характеризуется низкой эффективностью и применяется в экстренных ситуациях, когда нужно временно восстановить изделие или наплавить металл. При этом заготовки не предварительно нагреваются, что значительно увеличивает риск появления дефектов.

Сварка в защитной среде аргона — это технологически сложный процесс, который могут успешно реализовать только опытные сварщики. Особенно это касается работы с такими сложными конструкционными материалами, такими как чугунные сплавы различных марок.

Для аргонной электродуговой сварки деталей и изделий из чугуна используются автоматические или полуавтоматические аппараты, которые подают инертный газ аргон в рабочую зону. В некоторых случаях допустимо применение ручных и более сложных роботизированных решений.

В процессе аргонной TIG-сварки чугуна используется вольфрамовые электроды и подходящая по назначению присадка. Для обеспечения пластичности шва применяются никелевые присадки, тогда как для достижения высокой твердости — медные. В случае необходимости поддержания баланса твердости и пластичности используют медно-никелевый припой. Диаметр присадочного прутка составляет примерно половину толщины свариваемых изделий.

Для сварки чугуна в среде аргона также используются двухкомпонентные сварочные проволоки, представляющие собой металлические трубки, в которых заложен флюс, который предотвращает выгорание углерода и трансформацию серого чугуна в белый. Для горячей сварки используется припой марки ППЧ-1, для полугорячей — ППЧ-2, а для холодной — ППЧ-3.

Сама технология аргонодуговой сварки чугуна требует высокой квалификации сварщика, наличия дорогостоящего оборудования, а также вспомогательных установок для предварительного разогрева и обработки кромок заготовки. Поэтому такие виды сварочных работ следует доверять профессионалам, работающим в условиях стационарного цеха.

Технология сварки чугуна аргоном

Соединение чугунных деталей с использованием аргона выполняется по аналогии с соединением других металлов, и технология в данном случае достаточно схожа. Проводится настройка сварочного оборудования с подачей мощности тока в диапазоне 40–80 ампер. Этот диапазон позволяет работать с деталями различных толщин. Вы опытом определите подходящий диапазон мощности для различных деталей, но важно, чтобы в ходе сварки не слышался характерный треск, свидетельствующий об образовании трещин в шве.

Процесс сварки может быть реализован в двух направлениях: либо горелка находится впереди присадочного прутка, либо позади него. Качество шва не зависит от направления выполнения сварки. При соединении двух толстых заготовок обязательно предварительная изготовка X-образной кромки, а шов следует заваривать с обеих сторон.

Важно соблюдать несколько рекомендаций во время выполнения сварочных работ аргоновой технологией:

- Присадочный стержень следует опускать в ванну только после его подогрева.

- Не выносите присадку из зоны сваривания до момента завершения всего процесса. Хотя присадочный элемент может мешать при формировании шва после заполнения ванной расплавленным металлом, необходимо лишь несколько секунд, чтобы поддерживать его температурный режим.

- Процесс сварки неплавящимся электродом в аргоне не должен прерываться. Если работа останавливается, начинать новый шов следует с края ранее выполненного и уже затвердевшего шва.

- Сварка чугуна аргоном должна производиться с высокой скоростью, а пламя горелки должно постоянно двигаться. Долгое пребывание на одном месте может привести к чрезмерному расплавлению чугуна, благодаря чему водяные пары могут вырываться, что сделает металл прочным и твердым, но слишком что снижает его сварные возможности.

- Оптимально выполнять сварку в нижнем положении. Это позволяет предотвратить вытекание расплавленного металла под воздействием силы тяжести и давления аргоном из сварной ванны.

Рекомендованные статьи по обработке металла

При выполнении аргонной сварки двух толстостенных чугунных заготовок нарастающие зазоры могут вызвать необходимость в многослойной наплавке. Для предотвращения образования пор в расплавленном металле рекомендуется периодически перемешивать содержимое сварочной ванны, что позволит избавиться от растворенных в металле газов.

Использование простой технологии сварки чугуна аргоном является достаточно эффективным методом. Высокое качество работы достигается за счёт медленного естественного охлаждения заготовки.

Контроль качества сварки чугуна аргоном

После завершения сварочных работ аргоном изделие должно пройти тщательный контроль для выявления возможных дефектов сварного шва. Некоторые дефекты, такие как трещины, подрезы, поры и непровары, могут быть обнаружены визуально. Однако существуют также недостатки, которые не видно невооруженным глазом, например, трещины и другие структурные нарушения, обнаруживаемые только с помощью специальных приборов.

Современные методы позволяют применять различные подходы к контролю качества сварных швов. Они зависят от технического оборудования и возможностей по обнаружению различных дефектов. Существуют два основных типа контроля: неразрушающий и разрушающий. Разумеется, предпочтительными являются методы, не нарушающие целостности деталей.

Первоначальный контроль заключается во внешнем осмотре, это позволяет обнаружить видимые дефекты и некоторые скрытые. Например, частые прерывания дуги могут быть выявлены по неравномерной ширине и высоте шва, это также может указывать на непровар.

В процессе визуального осмотра швов необходимо удалить брызги металла, окалину и шлак. Допустимо использование 10%-ного раствora азотной кислоты, после которого швы очищаются спиртом. Такая обработки придаёт швам матиовость, что облегчает обнаружение пор и мелких трещин. Чтобы избежать разъедания металла, азотную кислоту следует сразу смыть спиртом.

Очевидные трещины, поры, непровары и изменения геометрии шва можно распознать при визуальном контроле. Эффективность данного контроля заметно повышается с помощью лупы с 10-кратным увеличением, позволяющей обнаружить даже самые маленькие дефекты, такие как трещинки или мелкие подрезы. Используя этот инструмент, можно отслеживать изменения состояния каких-либо трещин в ходе эксплуатации детали.

Суть этого метода основана на капиллярной активности жидкостей, способных впитываться и проникать в мельчайшие каналы на поверхности, такие как поры и трещины. Высокая смачиваемость жидкостей и небольшой капиллярный радиус увеличивают глубину и скорость проникновения до материалов.

Метод капиллярного контроля применяется как для цветных, так и для черных металлов, а также для ферромагнитных и неферромагнитных сплавов, керамики, пластика и стекла. Данный метод позволяет выявить визуально незаметные поверхностные дефекты, для обнаружения сквозного дефекта можно использовать керосин.

Для капиллярного контроля применима ГОСТ 18442-80, посвященная неразрушающему контролю и капиллярным методам.

Качество сварки чугуна аргоном также может быть проверено с помощью магнитного дефектоскопа, работа которого основывается на принципе электромагнетизма. Вокруг изучаемой области создаётся магнитное поле. При наличии дефектов в этом месте происходит нарушение прохождения электромагнитных линий, что фиксируется с помощью магнитопорошкового или магнитографического метода. В магнитопорошковом методе используется обор, который наносится на поверхность сварного шва, и при наличии дефектов он будет скапливаться в местах их расположения.