Обзор целесообразно начать с Калибра СТМН-550/350. Несмотря на легкость устройства, в его компактном корпусе скрываются весьма значительные возможности. Если правильно собрать и настроить его согласно предоставленной инструкции, можно ожидать высокую точность в выполнении задач. Техническое обслуживание требуется после каждых 50 часов работы.

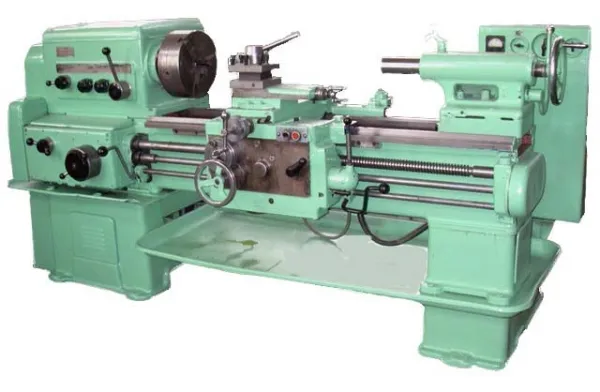

Токарно-винторезные станки

Токарно-винторезные станки находят широкое применение на крупных предприятиях для самостоятельного или конвейерного производства. Они способны быстро обрабатывать изделия из различных материалов, таких как металл и дерево, вне зависимости от их твердости — будь то низкая, средняя или высокая. Эти устройства отличаются долговечностью, простотой в управлении и многофункциональностью.

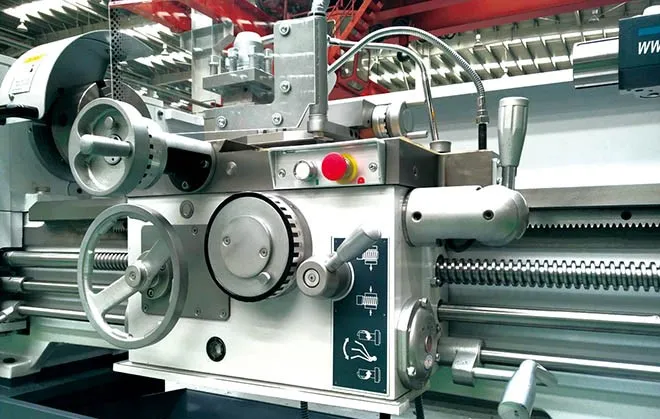

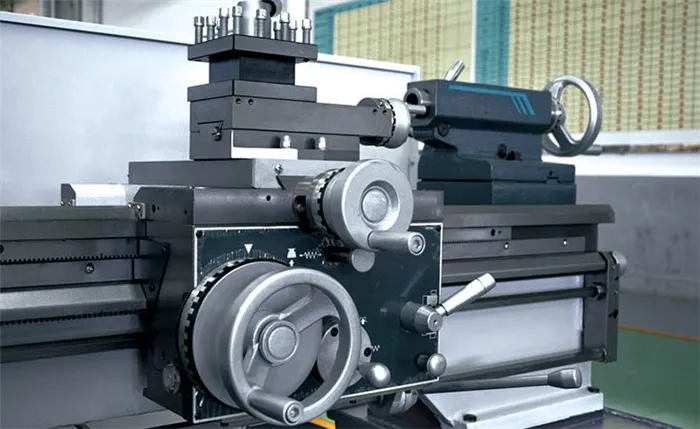

Все модели токарно-винторезного оборудования имеют схожую конструкцию. Основной компонент станка – это станина, представляющая собой несущую конструкцию, на которую монтируются все механизмы и узлы. Обычно она изготавливается из двух стальных балок. В процессе работы агрегата ключевую роль играет суппорт, который отвечает за перемещение резца по поверхности заготовки, позволяя выполнять необходимые операции. Суппорт необходимо время от времени настраивать для обеспечения точности его позиционирования.

Коробка скоростей служит для регулировки скорости обработки изделий. Обычно токарно-винторезные станки предлагают несколько автоматических и ручных режимов работы, которые выбираются в зависимости от типа выполняемой операции и требуемой точности.

Шпиндель также является важным элементом конструкции. Он требуется для надежного закрепления заготовок. Шпиндели обычно изготовлены из высокопрочной стали, что предотвращает деформацию и коррозию во время эксплуатации. Шпиндель включает подшипники, которые отвечают за точность и устойчивость установки деталей.

Дополнительно в конструкцию токарно-винторезных станков входят передняя и задняя бабки, электродвигатель, ходовой винт и прочие важные элементы. В стандартную комплектацию таких агрегатов включены контроллеры, отвечающие за регулирование работы оборудования, а также предохранительные устройства, обеспечивающие безопасность и бесперебойность функционирования.

Основные операции, производимые на станках

Токарно-винторезные станки способны выполнять множество операций, необходимых для обработки как металлических, так и деревянных изделий. Рассмотрим основные из них:

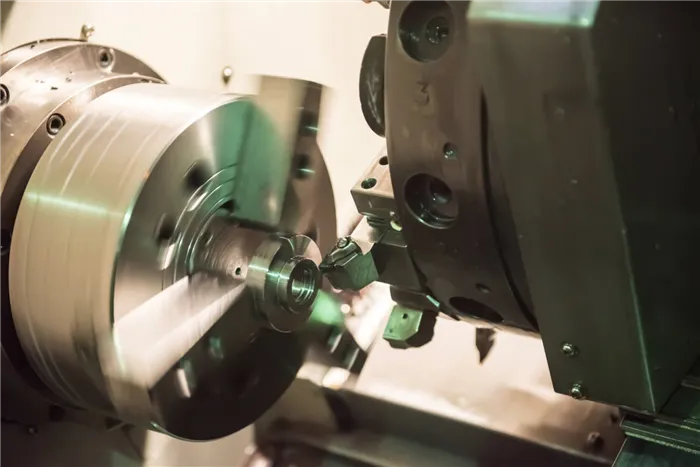

- точение – процесс, при котором инструмент снимает лишний слой материала с поверхности детали, придавая ей заданную форму согласно установленным размерам;

- сверление – операция, в ходе которой сверло обрабатывает заготовку, создавая отверстие нужного диаметра;

- обработка торцов – важная операция, обеспечивающая получение ровной и гладкой поверхности торцевых частей изделия;

- нарезание резьбы – процесс, позволяющий получить внутреннюю или наружную резьбу в металлических заготовках (может быть правосторонней или левосторонней);

- зенкерование – операция по обработке цилиндрических или конических отверстий с целью улучшения их эксплуатационных характеристик;

- расточка – необходима для обработки внутренней поверхности отверстий, исправления геометрической формы и удаления лишнего материала.

По желанию клиента токарно-винторезный станок может быть дополнен дополнительными узлами и механизмами, что увеличит объем выполняемых операций и сделает оборудование более универсальным в использовании.

Что такое токарно-винторезные станки

Токарно-винторезные станки относятся к большому классу токарных станков. Эти устройства предназначены для обработки деталей с геометрией тел вращения с помощью методов точения и резания. Отличительной чертой токарно-винторезных станков является наличие специального ходового винта в их конструкции, что позволяет достигать высокой точности в выполнении операций.

Таким образом, токарно-винторезные станки представляют собой универсальные устройства токарной группы, которые предназначены для выполнения точных операций и часто используются в единичных и мелкосерийных производственных циклах.

На данный момент существует множество видов токарно-винторезных станков, каждая из которых подвергается модернизации и улучшению с акцентом на:

- повышение точности;

- увеличение производительности;

- многофункциональность;

- мощность;

- эргономичность;

- надежность.

Технические параметры каждой модели напрямую зависят от особенностей конструкции, наличия дополнительных элементов и функциональных возможностей аппарата.

Принципы работы токарно-винторезных станков

Главным принципом работы токарно-винторезного оборудования является простая и логичная последовательность:

- сначала заготовка зажимается в горизонтальном положении;

- затем начинается ее вращение;

- дальше подвижный резец, выполняющий поперечные и поступательные движения, снимает слой материала с заготовки в определенных местах.

Хотя на первый взгляд это может показаться простым процессом, на практике для достижения высокой точности необходимо взаимодействие многих корректно настроенных компонентов станка.

К дополнительным принципам работы токарно-винторезных станков относятся:

- Станки известны высокой продуктивностью и быстротой выполнения задач.

- Срок эксплуатации оборудования зависит от прочности и жесткости станины, которые должны изготавливать из качественной стали.

- Надежность крепления деталей в конструкции обеспечивается современным патроном или специальным центром рабочего сектора.

- Современные конструкции станков имеют особые механизмы, позволяющие надежно зафиксировать как саму деталь, так и резец.

- Для удобства работы в большинстве станков средства отключения суппорта располагаются на фартуке аппарата.

- Новые модели токарно-винторезного оборудования характеризуются высоким уровнем безопасности и повышенной надежностью.

Возможности и технологии

Токарно-винторезный станок предназначен для выполнения ряда операций:

- Обточка и расточка цилиндрических и конических поверхностей.

- Расточка фасонных поверхностей.

- Сверление и развертка отверстий.

- Зенкерование отверстий.

- Подрезка и обработка торцов.

- Отрезание заготовки.

- Нарезание резьбы.

Рассмотрим кратко основные технологии обработки. При обточке наружных цилиндрических поверхностей используется проходной резец. Припуск по длине заготовки составляет от 7 до 12 мм для отрезания и обработки торцов. Для торцевания применяются разнообразные типы инструментов — подрезные, упорные и прямые проходные резцы.

Токарно-винторезные станки также способны вырезать канавки заданной глубины. Для этого требуется минимальная скорость вращения шпинделя и специальный резец. Аналогично производится отрезание детали от заготовки. Отрезной резец зависит от диаметра 2-2,5 мм, что позволяет детали отломаться под собственным весом.

Классификация токарно-винторезных станков

Данный тип станков выпускается в различных модификациях и классифицируется по следующим ключевым параметрам:

- Масса станка.

- Наибольшая длина обрабатываемой заготовки.

- Максимальный диаметр детали.

Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Наибольший допустимый диаметр заготовки современных моделей находится в диапазоне от 100 мм до 4 метров. Однако максимальные длины и диаметры заготовок могут не совпадать в различных моделях станков. Например, при одинаковом диаметре длины могут существенно отличаться.

В зависимости от массы токарно-винторезные станки делятся на следующие категории:

- Легкие (до 500 кг) — предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели, используемые в быту и небольших мастерских.

- Средние (4 тонны) — максимальный диаметр составляет 250-500 мм.

- Крупные (до 15 тонн) — максимальный диаметр колеблется между 600 и 1250 мм.

- Тяжелые (до 40 тонн и более) — максимальный диаметр заготовки варьируется от 1600 мм до 4 метров.

Станки с ЧПУ

ЧПУ – это аббревиатура для числового программного управления. Станки с ЧПУ отличаются высоким уровнем производительности и работают под управлением сложного программного обеспечения. В этом случае роль оператора заключается в корректировке параметров работы оборудования, в то время как основные процессы автоматизированы.

Станки с ЧПУ обеспечивают высокую точность обработки, соблюдая геометрические параметры деталей или заготовок с погрешностью не более 0,001 мм. Однако стоит отметить, что их главным недостатком является высокая стоимость.

Токарно-карусельные станки

Токарно-карусельные станки являются усовершенствованными моделями лоботокарных станков, которые постепенно выходят из эксплуатации. Эти станки предназначены для механической обработки крупных тяжелых деталей. Например, их используют для обточки колесных пар локомотивов, а также турбинных и насосных колес гидравлических систем.

Оборудование карусельного типа отличается наличием поворотной головы, позволяющей одновременно использовать несколько видов оснастки. На этой головке могут размещаться различные инструменты: сверла, фрезы, резцы и развертки. Карусельные станки считаются универсальными, так как могут быстро переходить от одного технологического процесса к другому, что позволяет менять режущий инструмент путем поворота барабана револьвера. Эти станки отличаются высоким уровнем автоматизации и производительности.

Особенности наладки

Правильная настройка и наладка производится с учетом особенностей технологического процесса. После настройки станка целесообразно обрабатывать 2 или 3 детали. Это позволит проверить, насколько точно соблюдаются параметры, заданные в чертежах. В случае несовпадения выполняется повторная наладка. Существенным аспектом наладки является определение особенностей установки и крепления заготовок в токарных станках.

Если вершины центров не совпадают, соосность можно обеспечить, сдвигая заднюю бабку. Затем устанавливается поводковый патрон. Далее важно точно подобрать и установить резец по высоте оси. Подкладки должны обладать параллельными поверхностями и хорошим качеством обработки.

Не следует использовать более двух подкладок.

Высота резца относительно центров проверяется специальным образом. Для этого резец подводится к заранее проверенному по высоте центру, который установлен в пиноли задней бабки. Выступающий участок не должен превышать 1,5 высоты стержня. Чрезмерный вылет резца может вызвать вибрации и ухудшить качество работы; резец должен быть надежно зафиксирован в резцедержателе с помощью как минимум двух крепких болтов.

Круглые заготовки фиксируются в трехкулачковом патроне с самостоятельным центрированием. Однако если длина детали превышает диаметр более чем в 4 раза, необходимо использовать патрон с поджимом либо производить обработку на токарных станках с поводковым патроном. Короткие некруглые заготовки монтируются с помощью планшайб или четырехкулачковых патронов. Длинные заготовки малого диаметра пропускаются через сквозные каналы в шпинделе. При наладке режима резания внимание сосредоточено на скорости главного перемещения и глубине реза; также необходимо настроить подачу.

Техника безопасности при работе

При подключении даже самого простого станка необходимо использовать защитные устройства электрооборудования. Выбор схемы производится с учетом основных инженерных аспектов. Самостоятельная эксплуатация токарно-винторезного станка разрешена с 17 лет. Перед допуском к работе работник должен пройти инструктаж по охране труда и медосмотр на наличие противопоказаний; режим труда и отдыха, график перерывов должны строго соблюдаться.

В процессе работы на токарно-винторезном станке обязательно требуется носить специальную одежду, например, хлопчатобумажный костюм или полукомбинезон. Также необходимы кожаные ботинки и защитные очки. Даже для самых аккуратных работников рекомендуется держать под рукой аптечку для оказания первой помощи в случае травм. В мастерских должно находиться оборудование для первичного пожаротушения.

При возникновении несчастного случая необходимо немедленно уведомить руководство и экстренные службы.

Рабочее место должно содержаться в чистоте. Строго запрещено:

- включать станок при обрыве заземления или неисправности защитных барьеров;

- заходить в области, обозначенные ограждением;

- снимать ограждения (исключение составляют только работы по ремонту, выполняемые квалифицированным персоналом);

- приступать к работе без проверки исправности станка;

- использовать неотрегулированное освещение на рабочем месте;

- запускать станок без предварительной смазки;

- работать без защитной головной уборы;

- касаться движущихся частей во время работы;

- опираться на станок (это относится не только к работникам во время их активной работы);

- продолжать работу при возникновении вибрации;

- допускать намотку стружки на заготовки или резцы.

Получившуюся стружку необходимо отводить от себя. Даже во время кратковременных перерывов следует останавливать и обесточивать станок. Отключение от сети необходимо и в случае неполадок с подачей электричества. В обесточенном состоянии станок необходимо очистить и смазать, а также отключить его перед подтягиванием крепежей.

Работа на токарно-винторезных станках в перчатках или рукавицах строго запрещена. Если пальцы забинтованы или повреждены, следует использовать резиновые напальчники. Также не стоит обдувать заготовки сжатым воздухом. Прямое торможение частей оборудования руками недопустимо. Не разрешается осуществлять замеры, проверять чистоту или шлифовать детали во время работы станка.

По завершении работы следует отключить станки и электромоторы, а рабочие места привести в порядок. Все заготовки и используемые инструменты раскладываются на свои места. Смазка трущихся частей должна производиться с периодичностью, указанной в инструкции. Обо всех неисправностях следует немедленно сообщать руководству, но не позднее окончания смены. В остальном достаточно придерживаться указаний технического паспорта и рекомендаций производителя.