Используя этот метод, сварщик становится способным выполнять работы в труднодоступных точках, адаптировать свою позицию в пространстве, а также тщательно планировать размещение оборудования, деталей и конструкций.

Введение в дуговую сварку в защитных газах (TIG, MIG/MAG)

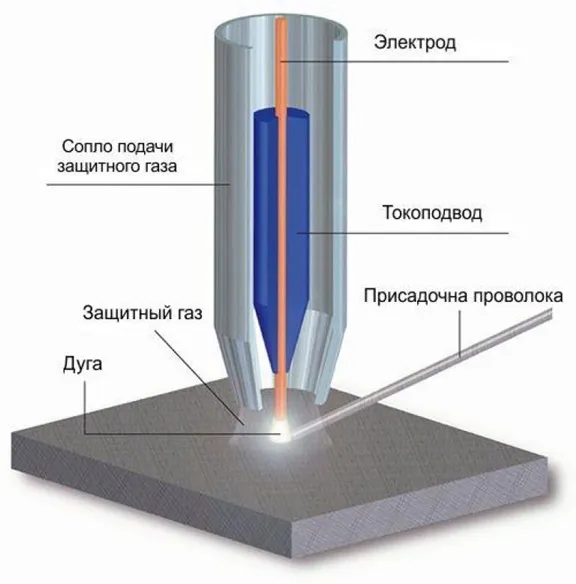

При осуществлении сварки плавлением с применением защитных газов источник тепла представляет собой мощную электрическую дугу. В процессе формирования дуги электрическая энергия превращается в тепловую, которая обладает достаточной плотностью для локального расплавления основного металла. В обычной атмосфере, где содержится 21% кислорода (О2) и 78% азота (N2), зона сварки должна быть качественно защищена от загрязнения кислородом и азотом, поскольку эти газообразные элементы могут негативно влиять на свойства сварного шва. Для создания защиты подаваемые через сопло защитные газы вытесняют воздушные массы и таким образом охраняют сварочную ванну и электрод. Для того чтобы закрыть зазор между соединяемыми краями деталей или в процессе разделки кромок, а также для регулировки состава металла шва, в зону плавления включают присадочный металл или электродную проволоку. В зависимости от физического состояния электрода операции сварки могут осуществляться с использованием плавящихся или неплавящихся электродов (см. Сварка в инертных газах вольфрамовым электродом (TIG) и Сварка плавящимся металлическим электродом в защитных газах (MIG/MAG)).

В качестве защитных газов для дуговой сварки плавлением ТИГ и МИГ/МАГ используются инертные и активные газы, а также их смеси. Выбор защитного газа осуществляется с учетом метода сварки, свойств свариваемого материала, а также требований к качеству получаемых сварных швов.

Инертные газы характеризуются тем, что они не способны вступать в химические реакции и практически не растворяются в металлах. Поэтому использование инертных газов является целесообразным при сварке химически активных металлов и соответствующих сплавов, таких как алюминий, алюминиевые и магниевые сплавы, а также легированные стали различных марок. При этом для сварки в технологии ТИГ и МИГ/МАГ применяются инертные газы, такие как аргон (Ar), гелий (He) и их смеси.

Активные защитные газы способны не только предотвращать доступ воздуха в зону сварки, но и химически реагировать со свариваемым металлом или растворяться в нем. Вдобавок, при дуговой сварке сталей в качестве защитной среды используется углекислый газ (CO2). В связи с высокой химической активностью углекислого газа по отношению к вольфраму данный газ применяется исключительно в процессе MIG/MAG сварки.

К активным газам, используемым при MIG/MAG сварке, также относятся смеси газов, содержащие аргон (Ar), кислород (O2), азот (N2) и водород (H2). Эти готовые газовые смеси могут поставляться в баллонах, а также могут образовываться путем непосредственного смешивания газов, входящих в состав данной смеси.

Ниже представлена схема классификации способов сварки в среде защитных газов.

Свойства защитных газов

В таблице ниже представлены физические свойства различных защитных газов.

Краткая характеристика защитных газов

Аргон — это один из самых часто используемых инертных газов. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации аргон обеспечивает высокую стабильность горения дуги. Однако низкий потенциал ионизации также приводит к снижению напряжения на дуге, что, в свою очередь, уменьшает тепловую мощность дуги. Поскольку аргон тяжелее воздуха, он обеспечивает надежную защиту сварочной ванны, особенно если работать в нижнем положении. Тем не менее, аргон может накапливаться в плохо вентилируемых помещениях у пола, что ведет к снижению уровня кислорода в воздухе, что может вызвать кислородную недостаточность и риск удушья у сварщика. В местах возможного накопления аргона необходимо внимательно контролировать уровень кислорода с помощью специальных приборов, которые могут работать в автоматическом или ручном режиме. Объемная доля кислорода должна оставаться на уровне не менее 19%.

Аргон выпущен в соответствии с ГОСТ 10157-79 и подразделяется на два сорта: высший и первый. Высший сорт рекомендуется для использования при сварке ответственных конструкций из активных и редких металлов, а также сплавов и цветных металлов. Первый сорт используется в основном для сварки сталей и чистого алюминия.

Гелий — это бесцветный, инертный, неядовитый и негорючий газ. Он гораздо легче воздуха и аргона, что снижает эффективность защиты сварочной ванны при сварке в нижнем положении, однако улучшает защиту при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за его дефицитности и высокой стоимости. Тем не менее, благодаря высокому потенциалу ионизации, дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне, при одинаковом значении тока, что способствует более глубокому проплавлению металла и значительно увеличивает скорость сварки. Для сварки применяется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). В основном гелий используется для сварки химически чистых и активных материалов, а также алюминиевых и магниевых сплавов.

Часто практикуется использование смесей аргона и гелия, оптимальным вариантом считается смесь, состоящая из 35-40% аргона и 60-65% гелия. В такой комбинации полностью реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, в то время как гелий обеспечивает высокую степень проплавления.

При сварке меди часто используют азот, так как он химически инертен по отношению к меди, то есть не образует с ней химических соединений и не растворяется в ней.

Суть технологии сварки в защитных газах

Сварка в среде защитных газов (как автоматическая, так и полуавтоматическая) появилась относительно недавно и за последние 25-30 лет претерпела значительное развитие. Многие ошибочно считают, что этот метод применяется исключительно для сварки тонколистовых конструкций из низкоуглеродистых сталей.

Однако на практике с его помощью можно соединять даже металлические изделия толщиной до 25-30 мм. Важным преимуществом является то, что процесс можно осуществлять в любом пространственном положении, что повышает его универсальность.

Дуговая сварка в защитных газах применяется для соединения сложных конструкций, где требуются высокие эксплуатационные свойства и прочность: в промышленности, для соединения автомобильных деталей, трубопроводов и прочих изделий. Этот метод подходит для сварки как цветных, так и черных металлов и сплавов на их основе. Наиболее часто он используется для сварки нержавеющей стали, титана, циркония, магния, алюминия и их сплавов. Для каждого конкретного металла и сплава важно подбирать соответствующую газовую смесь.

Преимущества и недостатки сварки в защитных газах

Благодаря разнообразию используемых материалов, эта технология стала весьма популярной в самых разных отраслях промышленности. Её основные преимущества включают:

- удобство проведения сварки, так как она допускается в любом пространственном положении;

- отсутствие необходимости в использовании флюса и образования шлака;

- высокое качество соединений между различными металлами;

- возможность контроля за процессом сварки;

- простота механизации процесса для повышения производительности;

- умеренные затраты на материалы.

К недостаткам данного метода можно отнести:

- тепловая и световая радиация дуги, что может быть опасно для здоровья сварщика;

- возможные риски взрывоопасности газового оборудования;

- потребность в остывании горелок после сварочных операций;

- сложности в обеспечении стабильного газового потока.

Газ для сварки

- высокое качество сварных соединений между металлами и сплавами различной толщины;

- температурное воздействие происходит на очень узкий участок деталей;

- возможность соединения практически любых типов металлов;

- эффективная защита зоны сварки;

- отсутствие необходимости в удалении флюсов и шлаков, а также очищении швов;

- хорошая защита сварной ванны от воздействия кислорода и азота из воздуха;

- возможность сварки в различных пространственных положениях;

- высокая скорость выполнения работ, так как процесс можно легко автоматизировать;

- эстетичность: полученные швы отличаются привлекательным внешним видом;

- возможность визуального контроля за ходом процесса;

- снижение вредных выбросов в атмосферу.

Однако, помимо перечисленных достоинств, существует ряд недостатков данной технологии. Например: необходимость защиты от световой и тепловой радиации дуги, возможные нарушения в газовой защите из-за порывов воздуха, а также в некоторых случаях – сложность с водяным охлаждением горелок.

При выборе сварочного аппарата следует обратить внимание на условия, в которых машинное оборудование будет использовано. При выборе сварочного инструмента важно четко понимать задачу: какую толщину и какой металл предстоит сварить, а также какую длину будут иметь швы.

Данный материал подготовлен с использованием информации от компании Борн.

Подготовка к сварке

Чтобы успешно выполнить соединение металлических заготовок, необходимо понимать концепцию дуговой сварки в защитном газе. Сварочный процесс требует тщательной подготовки. Эта процедура остается одинаковой, независимо от технологий сварки, которые применяются. Прежде всего кромкам придают соответствующую геометрию в соответствии с ГОСТ 14771-76.

Механизированная дуговая сварка в защитном газе позволяет произвести полную проварку сплава, обеспечивая полное соединение краев заготовок. При этом зазор между ними полностью отсутствует. Однако, в случае наличия некоторого отступа и при насечке кромок, проварку можно осуществить для заготовки толщиной не более 11 мм.

Для увеличения производительности автоматической сварки осуществляется разделка краев заготовок без откосов.

После завершения сварки в среде углекислого газа требуется удалить все загрязняющие элементы, такие как грязь и шлак, с поверхности шва. Чтобы минимизировать загрязнение, поверхности обрабатываются особыми составами, чаще всего использующимися в форме аэрозолей, которые распыляются прямо на металл, не дожидаясь их высыхания.

В процессе дальнейшей сборки конструкции применяются стандартные детали, такие как клинья, прихватки, скобы и другие элементы. Каждая конструкция перед началом сварочных работ требует тщательной проверки на целостность.

Преимущества и недостатки

Ручная и автоматическая дуговая сварка в защитных газах имеет свои достоинства и недостатки.

К положительным аспектам этого метода можно отнести:

- Высокое качество шва, которое невозможно достичь другими сварочными методами.

- Большинство защитных газов имеют относительно невысокую стоимость, что не сильно увеличивает себестоимость процесса сварки. Даже более дешевые варианты обеспечивают достаточно качественную защиту.

- Сварщик с опытом работы в других методах сварки может быстро освоить эту технологию, что делает её доступной для предприятий с большим штатом.

- Этот метод универсален, так как позволяет проводить сварку как тонких, так и толстых металлических листов.

- Высокая производительность положительно влияет на результаты работы на производстве.

- Метод подходит не только для сварки черных металлов, но и для цветных и их сплавов.

- Процесс сварки с использованием газовой защитной ванны легко может быть модернизирован, чтобы перейти от ручного к автоматизированному режиму.

- Эта технология легко адаптируется к различным производственным потребностям.

Автоматическая и ручная дуговая сварка в среде защитных газов также имеет определенные недостатки:

- При выполнении сварки на открытом пространстве необходимо обеспечить высокую герметичность камеры, иначе защитные газы могут заметно выветриваться.

- Когда сварка осуществляется в закрытых помещениях, необходима мощная система вентиляции для свежего воздуха.

- Некоторые виды газов могут быть довольно дорогими (например, аргон), что может повысить себестоимость продукции и увеличить затраты на производство.

Оборудование для сварки

Технология дуговой сварки в защитных газах требует использования инверторов в качестве источника питания, которые имеют широкий диапазон регулировок сварочного тока.

В комплект оборудования входит устройство подачи сварочной проволоки, а также полноценная газовая система с баллонами, редукторами и шлангами. Сварку плавящимися электродами проводят либо постоянным, либо импульсным высокочастотным током.

Ключевыми характеристиками оборудования для дуговой сварки в защитных газах являются изменяемый ток и напряжение, заданные для зажигания и стабильного горения дуги, скорость подачи и толщина проволоки.

Сварка полуавтоматом может осуществляться с использованием различных режимов работы.

Преимущества и недостатки дуговой сварки в среде защитных газов

Расскажем о плюсах дуговой сварки в защищенных газах, которые отличают этот метод от других:

- высокие характеристики шва;

- доступная стоимость большинства расходных материалов;

- обеспечение надежной, высококачественной защиты;

- простота освоения технологии, что делает её доступной для использования в крупных производственных помещениях;

- возможность модернизации, перевода в потоковый автоматизированный режим и адаптации к любым изменяющимся условиям;

- сварка любого типа металла, независимо от его толщины;

- высокая производительность;

- возможность сварки металлов с высокой коррозийной устойчивостью, таких как алюминий, цветные металлы и прочие.

Необходимо также упомянуть о недостатках:

- Сварка в открытых условиях создает риск выветривания защитных газов, что требует хорошей герметичности камеры для исключения потерь.

- При проведении сварки в закрытых помещениях важно наличие мощной системы вентиляции для нормального воздухообмена.

В общем, дуговая сварка в защитном газе является простым, эффективным и экономически выгодным методом.

Использование баллонов с газом может вызывать неудобства при перемещении оборудования с одного места на другое. Однако в этом случае сварщик может воспользоваться специальной тележкой, что значительно упрощает процесс. Расходы на газы, такие как аргон, проволоку и полуавтоматы остаются минимальными.

Важно отметить, что в результате данного процесса можно добиться отличного качества шва, а также вести работы как на открытом воздухе, так и в закрытых помещениях, с использованием как тонколистового, так и толстолистового металла.

Сварщик не обязан быть опытным специалистом высшего класса. Процесс сварки максимально упрощен благодаря автоматизированной подаче проволоки, а даже бюджетные полуавтоматы оснащены современными функциями.

Все изложенное может помочь новичку успешно попробовать свои силы в одном из видов дуговой сварки в защитных газах. Попробуйте выполнить аккуратный шов с использованием защитного газа и получите ценный навык, который будет полезен как в работе, так и в бытовых условиях.

Дуговая сварка в защитном газе: суть процесса

Пожалуйста, оцените статью.