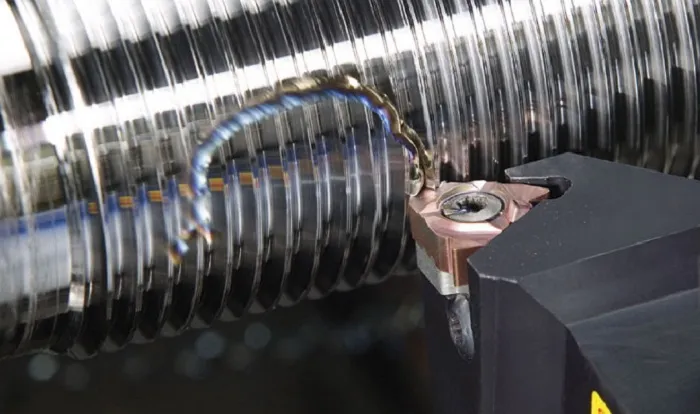

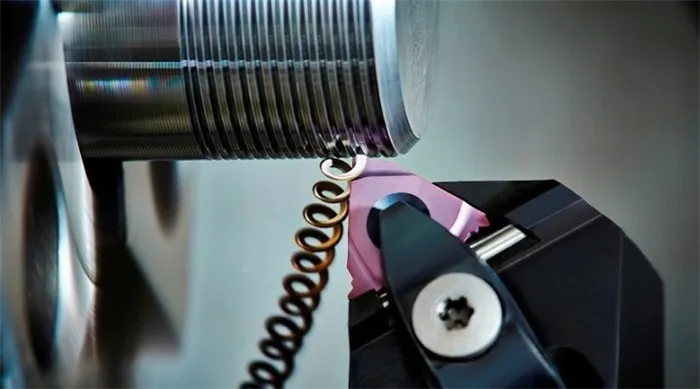

Когда резец перемещается вдоль оси вращающегося заготовки, он врезается в неё, создавая винтовую поверхность, которую принято называть резьбой. Эта резьба используется в различных элементах для решения специализированных задач: обеспечения перемещения частей относительно друг друга, их соединения или уплотнения образуемых соединений.

Как нарезать резьбу на токарном станке резцом: видео, количество оборотов, размерность

Нарезание резьбы на токарном станке является одной из наиболее распространенных операций, выполняемых на тысячах токарных станков ежедневно. В процессе используются различные инструменты, такие как резцы, резьбонарезные головки, плашки и метчики. Умение качественно выполнить резьбу с использованием резца требует определенных навыков и знаний.

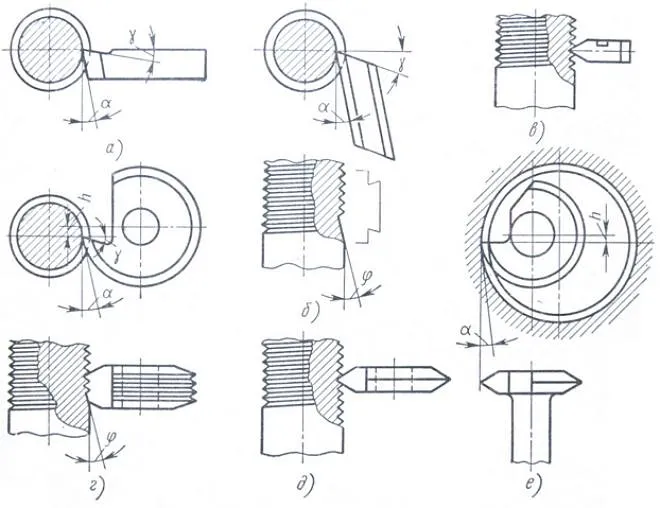

Конструкция токарного станка дает возможность нарезать как внутреннюю, так и наружную резьбу. Для этих целей разработано множество типов резцов, которые можно разделить на три крупных группы:

- призматические;

- круглые;

- стержневые.

Стержневые резцы являются самым простым инструментом для нарезки резьбы. Это стержень (с любым типом поперечного сечения), на конце которого находится рабочая головка. Профиль резьбы зависит от формы этой головки. Одним из видов стержневых резцов являются те, у которых рабочие грани припаяны из твердого сплава. Эти резцы устойчивы к стиранию и не требуют частой заточки. Круглые и призматические резцы относятся к категории фасонных инструментов.

Призматические резцы предназначены только для резки внешней стороны. Они способны работать с большими поверхностями и фиксируются в держателе с помощью ласточкиного хвоста, что позволяет им выдерживать большее количество заточек, чем стержневые аналоги.

Круглые резцы могут выполнять как наружную, так и внутреннюю резьбу. Они удобнее и универсальнее в использовании по сравнению с призматическими и могут подвергаться заточке более множественно. Установка круглых резцов в держателе производится относительно торца и отверстия заготовки.

Техника нарезания резьбы

Во время нарезания резьбы резец двигается равномерно вдоль заготовки и прорезает винтовую линию. Наклон этой линии относительно оси, перпендикулярной движению резца, называется углом увеличения винтовой линии. Этот угол зависит от:

- скорости вращения детали на станке;

- особенностей подачи резца.

При углублении резца в заготовку образуется винтовая канавка. Эта резьба обеспечивает надежное соединение, уплотнение или перемещение элементов в заданном направлении.

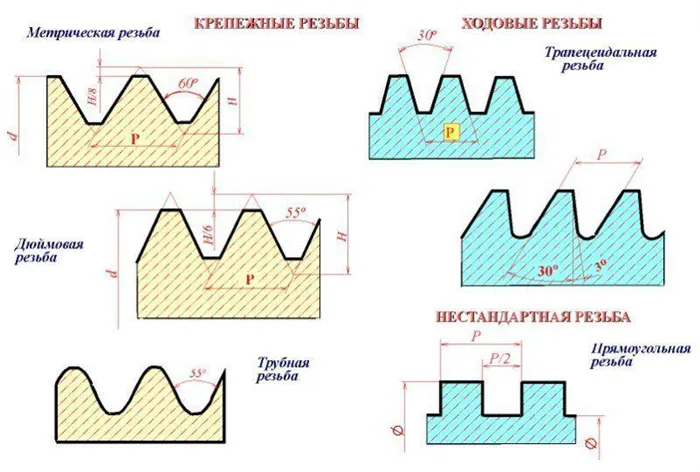

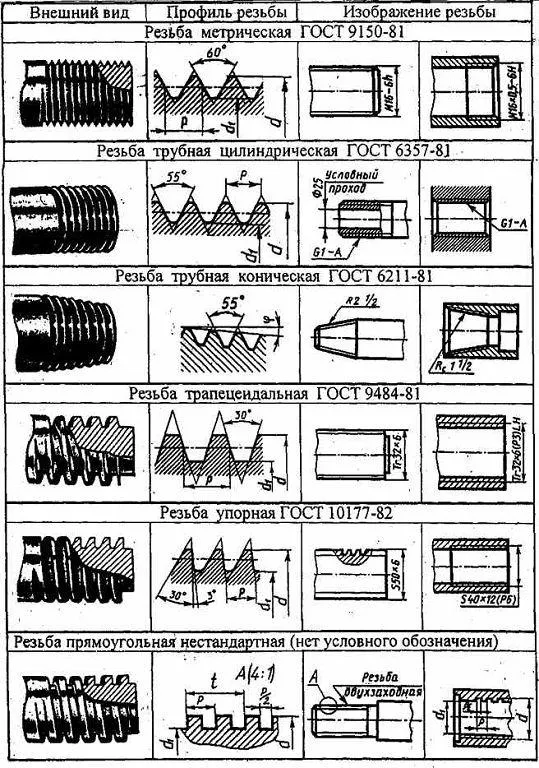

В зависимости от формы заготовки, устройство резьбы называется креплением: оно может быть цилиндрическим или коническим. Профиль резьбы, который также представляет собой поперечное сечение, выбирают с учетом назначения изделия. Наиболее часто применяются следующие профили:

- прямоугольный;

- трапециевидный;

- остроугольный.

Резьбы могут быть как однозаходными, так и многозаходными. Многозаходные резьбы формируются с помощью несколько канавок, расположенных на равных дистанциях друг от друга, тогда как однозаходные имеют лишь одну канавку.

Свойства резьбы описываются такими понятиями, как шаг и ход — расстояние между одинаковыми элементами витка. Шаг равен произведению количества заходов и величины самого шага.

Типы резьбы

Заготовки для резьбы изготавливаются в виде цилиндров и конусных форм. Резьба может быть нарезана как наружная (внешняя), так и внутренняя. Структура резьбового соединения определяется профилем резьбы. На практике можно выделить несколько основных типов профилей:

- треугольный;

- прямоугольный;

- трапецеидальный;

- упирающий;

- закруглённый.

Резьбовые канавки могут быть выполнены в одном или нескольких заходах. В случае одного захода спиральная канавка представляется в единственном экземпляре, где витки находятся в непосредственной близости друг к другу. Шаг резьбы — это расстояние между центральными кромками соседних витков. Ход резьбовой канавки определяется как произведение шага резьбы на количество заходов или витков, если используется несколько канавок.

Определившись с типом резьбового соединения, следует подобрать соответствующие резцы. Эти инструменты представляют собой комбинацию хвостовика и рабочей части. Качество нарезки резьбы напрямую зависит от исполнения этих двух компонентов. Хвостовик чаще всего имеет квадратное или правильное многогранное сечение, что обеспечивает его центровку. Без хвостовика было бы значительно сложнее установить резак в зажимной патрон. Рабочая часть отвечает за нарезку резьбы и включает режущие плоскости и острые кромки. Угол заточки резца выбирается в соответствии со сплавом, из которого изготовлена деталь. В большинстве случаев нарезаются детали из стальных сплавов и цветных металлов. После подбора типа резака можно переходить к технологическому процессу нарезания.

Способы нарезки

Резец, двигаясь по оси вращения, оставляет за собой винтовую канавку на заготовке. Одной из ключевых характеристик этой канавки является угол подъема (возрастания). Этот угол определяется между воображаемой осью, проходящей через винтовую канавку, и плоскостью, перпендикулярной оси вращения заготовки. Его величина вычисляется на основе подачи резца и частоты оборотов привода.

Итоговая нарезка, произведенная исполнителем, должна соответствовать запрашиваемым характеристикам. При создании нескольких канавок (заходов) все они располагаются в форме равномерных спиральных углублений. Примером многозаходной резьбы является резьба на ПЭТ бутылках и соответствующих полиэтиленовых крышках, таких как крышки для подсолнечного масла. Важно отметить, что резьба для бутылочных крышек обычно короче и может включать лишь один виток.

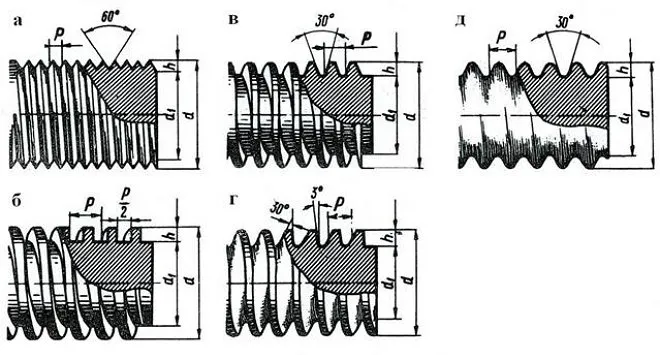

При однозаходной канавке ход резьбы равен её шагу, а для многозаходной резьбы ход составляется исходя из количества согласованных витков. Изготовление резцов для одно- и многозаходной резьбы регулируется нормами ГОСТ 18876-1973. Этот стандарт предписывает нарезать метрическую резьбу, а не дюймовую. В соответствии с указанными стандартами, резцы изготавливаются в виде призматических, стержневых и круглых резцов.

Наружная резьба режется с помощью отогнутых резцов, в то время как для внутренней резьбы используются как прямые, так и изогнутые резцы, которые фиксируются в рабочей оправе. Кончик резца должен полностью соответствовать профилю винтовой канавки, которую он создает. Призматические резцы делятся на одно- и многопрофильные.

Кроме этих двух разновидностей, дисковые резцы изготавливаются также в качестве отдельного инструмента для нарезания внутренней резьбы.

Резцами

Это исполнение учитывает следующие параметры. Передний угол резца определяется характеристиками материала, из которого изготавливается деталь. Значение угла колеблется от 0 до 250 градусов. При нарезке канавки на деталях из легированной стали, передний угол часто равен нулю. Чем больше легирующих добавок в стале, тем выше должен быть угол, хотя, как правило, его значение не превышает 100 градусов.

Увеличение ударной вязкости стального сплава требует повышения угла, в то время как увеличение прочности и хрупкости уменьшает его. Если угол для хрупких сплавов будет слишком велик, то на детали могут появиться сколы и трещины. Использовать резак с профильными кромками, отличающимися от необходимых для канавки, категорически нельзя.

Задние и боковые углы резца должны быть подобраны так, чтобы режущие зубцы не изнашивались о внутренние поверхности уже нарезанной винтовой канавки. Даже если используется материал с высокой твердостью, стирание острых кромок все равно неизбежно и приводит к их затуплению, что делает резак непригодным для дальнейшего использования.

Эти углы должны выставляться равномерно с обеих сторон. Если угол подъема резьбы менее 4 градусов, задние боковые углы выставляются от 3 до 50, а если больше 4 градусов, они должны быть соответственно от 6 до 8 градусов.

Применение резцов

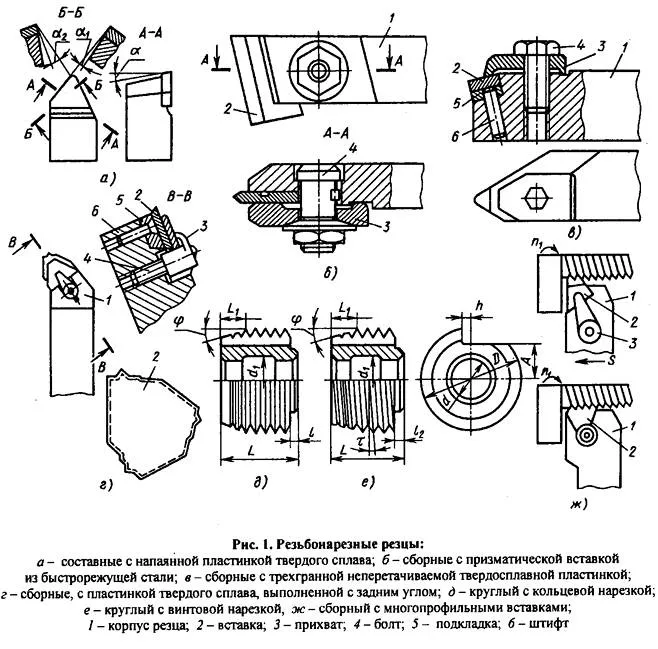

Для нарезки резьбы на токарном станке используются специальныe резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, причем требования к их характеристикам оговариваются действующим ГОСТом (18876-73). По конструкции такие резцы разделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьба формируется на поверхности заготовки с помощью резцов отогнутой или прямой конфигурации, в то время как для внутренней резьбы потребуются прямые и изогнутые инструменты с фиксацией в специальной оправке. Кончик токарного резца, который отвечает за нарезание витков, должен иметь форму, полностью соответствующую профилюрезьбы.

На данном изображении показаны резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца.

При формировании резьбы резцом важно учитывать ряд особенностей технологии:

- Передний угол токарного инструмента для нарезки резьбы должен соответствовать характеристикам материала, подвергаемого обработке. Данный угол выбирается в достаточно широких пределах: от 0 до 25 градусов. Например, если резьба нарезается на заготовках из обычных сталей, то передний угол равен 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, угол может составлять от 5 до 10 градусов. Обычно угол больше для материалов с низкой вязкостью и меньше для материалов с высокой твердостью и хрупкостью.

- Вершина токарного резца, формирующая винтовую линию на заготовке, должна точно соответствовать профилю резьбы.

- Задние боковые углы инструмента выбираются с учетом того, чтобы их поверхности не соприкасались с уже подготовленной винтовой канавкой. Обычно эти углы делают одинаковыми с обеих сторон токарного резца. Если угол подъема резьбы менее 4 градусов, то такие боковые углы выбираются в пределах от 3 до 5 градусов; если он больше 4 градусов, соответствующие углы устанавливаются в диапазоне от 6 до 8 градусов.

- Внутреннюю резьбу нарезают в заранее подготовленных отверстиях, которые получены путем расточки или сверления.

Заготовки из стали обрабатывают на токарном станке при помощи инструментов, использующих пластины, выполненные из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь сделана из чугуна, для нарезания резьбы применяют инструменты с пластинами из марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

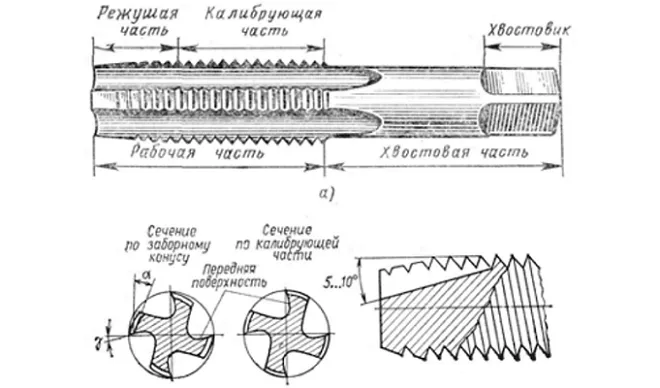

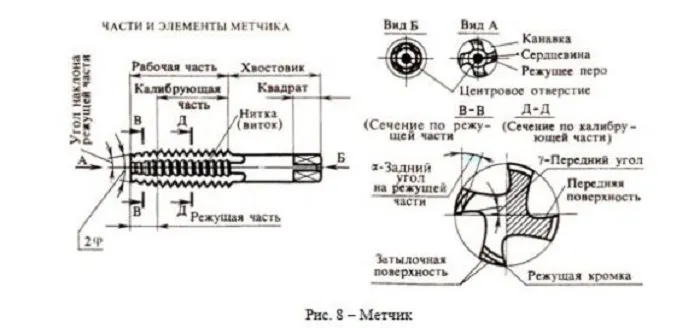

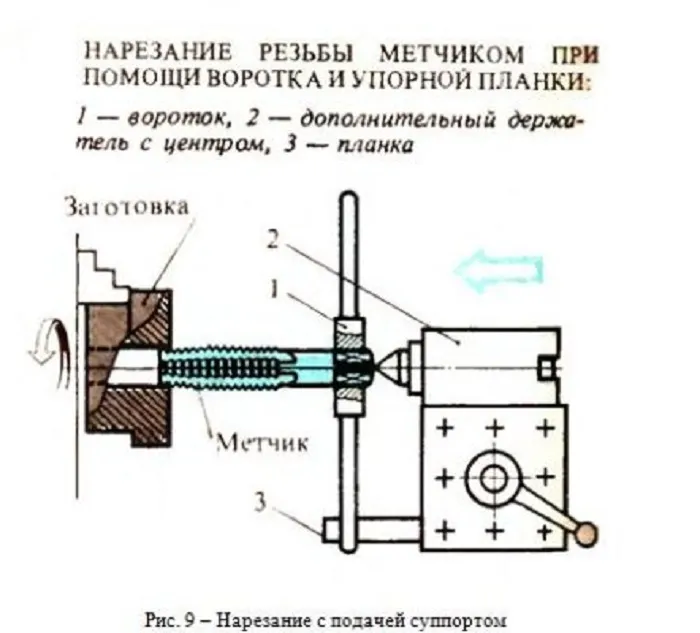

Метчики, представляющие собой штифты с продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, применяются для нарезания резьбы, преимущественно метрической, в отверстиях небольшого диаметра. Когда используются машинные метчики, операция выполняется за один проход инструмента.

Машинные метчики отличаются от стандартных большей сложностью — они разделены на две части: заборную и калибровочную. При использовании обычных метчиков применяют полный набор инструментов. Набор для нарезания внутренней резьбы обычно включает три типа метчиков: черновой (выполняющий 60% работы), получистовой (30%) и чистовой (10%). В некоторых случаях набор может состоять из двух инструментов: чернового, который ответственен за 75% работы, и чистового, выполняющего 25%. Различие между черновыми и чистовыми метчиками заметно по длине их заборной части — у чернового она значительно длиннее.

Конструкция метчиков для нарезания резьбы

Скорость нарезания резьбы с использованием метчиков на токарном станке может быть значительной:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

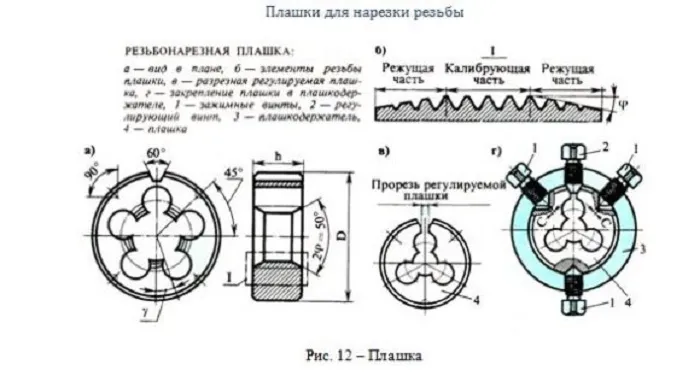

Плашки, представляющие собой кольца с внутренней резьбой и несколькими стружечными канавками, используются для нарезания наружной резьбы на винтах, болтах и шпильках. Перед нарезкой поверхность заготовки должна быть предварительно обточена до необходимого диаметра, который учитывает допустимый размер:

- 0,14–0,28 мм – для резьбы диаметром 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы диаметром 6–10 мм.

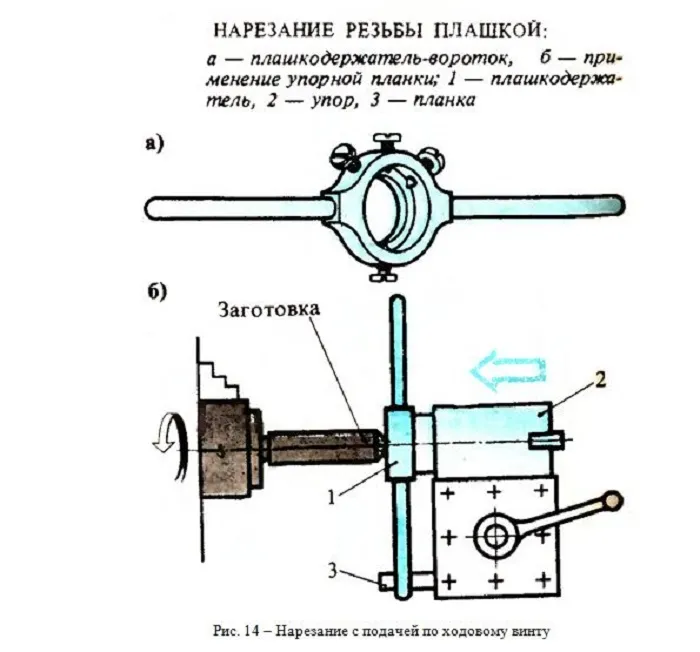

Плашки, используемые для нарезания наружной резьбы, фиксируются в специальном патроне (плашкодержателе), который располагается в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

При использовании плашек резьбу нарезают со следующими скоростями (они также учитывают минимальный износ инструмента в процессе работы):

- 10–15 м в минуту – на изделиях из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на стальных заготовках.

Чтобы плашка могла легко встать на деталь, на торце последней следует снять фаску, соответствующую высоте профиля резьбы.

Как нарезать на токарном?

Например, процесс нарезки на токарном станке с использованием резца выглядит следующим образом: резец двигается вдоль оси вращающейся детали, которая перемещается вперед и назад относительно резца, и его острие прорезает линию в форме винта.

Винтовая линия имеет угол подъема. Этот угол, перпендикулярный оси вращения, измеряется между касательной и определяется размером подачи инструмента, который движется по оси, и частотой вращения детали.

Нарезание внутренней и наружной

Для нарезки внутренней или наружной резьбы необходимо использовать стержневой резец. Различие в изготовлении таких резцов заключается только в их форме. Для наружной резьбы применяются прямые или отогнутые резцы, в то время как для внутренней могут использоваться как изогнутые, так и прямые. Важно, чтобы кромка резца строго совпадала с профилем нарезаемой резьбы.

Нарезание метчиками и плашками

Плашками создается наружная резьба. Участок детали, на котором будет нарезаться резьба, предварительно обрабатывается. Диаметр поверхности, необходимые для обработки, должен быть немного меньше наружного диаметра резьбы.

Сначала снимается фаска, высота которой соответствует профилю резьбы. Затем плашка устанавливается в патрон (плашкодержатель).

Затем выбирается скорость, соответствующая необходимой резьбе (она указана на задней стороне станка).

Метчики часто используются для создания внутренней метрической резьбы. Для этого на станке обычно используют машинные метчики, что позволяет завершить работу за один проход инструмента.

Для нарезки резьбы предполагают использовать комплекты из 2–3 метчиков для обработки крупных или твёрдых материалов. В комплект из двух метчиков, как правило, один — черновой (выполняющий 75% работы), а второй — чистовой (25%).

Состав комплекта из трёх метчиков включает правый черновой (выполняющий 60% работы), средний получение чистовой (30%), и третий — чистовой, который завершает работу, выполняя 10% оставшегося объема.

Использование резьбонарезных головок

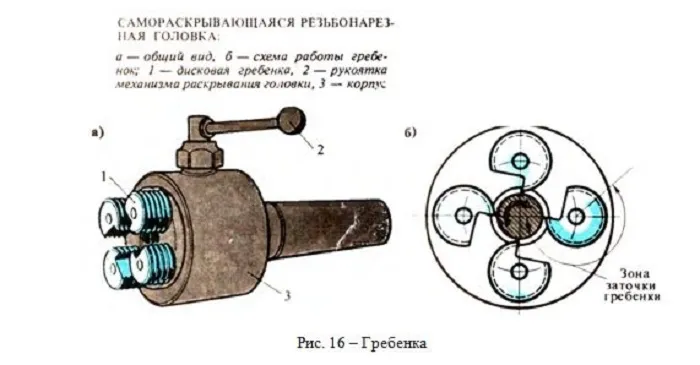

Для обработки труб и болтов применяются резьбонарезные головки. Их устанавливают в станок, выбирают нужный диаметр и затем проводят по трубе. Такие устройства способны выполнять работу с высокой точностью.

Универсальные головки позволяют использовать гребенки от различных производителей. Также имеется возможность смазки гребёнок и регулировки размеров, множество систем имеют ручной зажим.

Особенности левой резьбы

Во-первых, для создания левой резьбы необходимо переключить режим работы ходового винта, чтобы он начал вращаться влево. Это достигается путем переключения рычага, который определяет направление вращения. Остальные действия будут аналогичны нарезке правой резьбы, но в обратном порядке.

Следует учитывать, что при переключении на реверс, резец не должен отходить в сторону задней бабки, он будет двигаться к токарному патрону станка. Поэтому необходимо тщательно следить за движением и избегать их столкновения.

Нарезание резьбы метчиками и плашками

Метчики часто используются для создания внутренних метрических резьб. Если на токарном станке применяются машинные метчики, процесс нарезки позволяет выполнить резьбу за один проход инструмента. Нарезка резьбы из твердых и вязких материалов осуществляется с использованием наборов метчиков.

Наборы из трех инструментов включают один чистовой метчик, который делает 10% от общего объема работ, получистовой метчик, выполняющий 30%, и черновой метчик, берущий на себя 60% работы. Если в комплект входят два инструмента, черновой метчик будет выполнять 75% работы, а чистовой — 25%. Отличить черновой метчик от чистового и получистового можно по длине их заборной части: у чернового она длиннее остальных.

Скоростные режимы для нарезки резьбы с использованием метчиков следующие:

- от 6 до 22 метров в минуту для деталей из алюминия, бронзы и чугуна;

- от 5 до 12 метров в минуту для стальных деталей.

Плашки предназначены для создания наружной резьбы на болтах, винтах и шпильках. Перед началом процесса обязательно проводят предварительную обработку зоны заготовки, на которой будет нарезаться резьба. Сечение (наружное) резьбы при этом должно быть на несколько сотых миллиметра больше обрабатываемого места:

- 0,14 – 0,28 мм (резьбы диаметром от 20 до 30 мм);

- 0,12–0,24 мм (от 11 до 18 мм);

- 0,1–0,2 мм (от 6 до 10 мм).

Плашкодержатель, который представляет собой специальный патрон, расположен в пиноли задней бабки токарного станка и служит для установки рассматриваемого инструмента.

Скорость выполнения операции нарезки с применением плашек составляет:

- 10–15 м/мин (изделия из латуни);

- 2–3 м/мин (изделия из чугуна);

- 3–4 м/мин (изделия из стали).

На торце заготовки перед методом нарезки всегда убирается фаска, что способствует качественному заходу резьбы. Фаска соответствует высоте профиля резьбы.

Использование резьбонарезных головок

Нарезание резьбы на токарных станках с использованием винторезных головок проходит значительно реже, чем описанные выше операции с обычными инструментами. Во время работы головка крепится в пиноли с помощью хвостовика; в ее конструкции могут использоваться круглые, тангенциальные, призматические или радиальные гребенки, которые по завершению процесса обработки автоматически расходятся и не касаются нарезанной резьбы при обратном ходе.

Для внутренних резьбовых соединений обычно используют призматические гребенки, которые имеют заходной конус и располагаются на одном уровне. Число гребенок в одном наборе зависит от конструктивной сложности головки.

Наружные резьбы обрабатываются другими типами гребенок, причем чаще всего используются простые по конструкции круглые инструменты, которые отличаются высокой стойкостью к износу и способны осуществлять множество заточек. В принципе, в резьбонарезных головках нет значительных различий ни в функционировании, ни в устройстве.

При нарезке резьбы на длинных червяках и винтах применяют резцовые головки, которые устанавливаются на суппорт токарного оборудования, что значительно повышает производительность станка. Данные инструменты, предназначенные для нарезания всех типов резьбы, могут комплектоваться чашечными и обычными резцами.