Таким образом, токарный суппорт представляет собой ключевое устройство на токарном станке, предназначенное для поддержки и обработки заготовок. В его состав входят несколько элементов, таких как насадка, шпилька, траверса, каретка и установочные винты, которые вместе обеспечивают необходимую функциональность.

Особенности суппортов станков

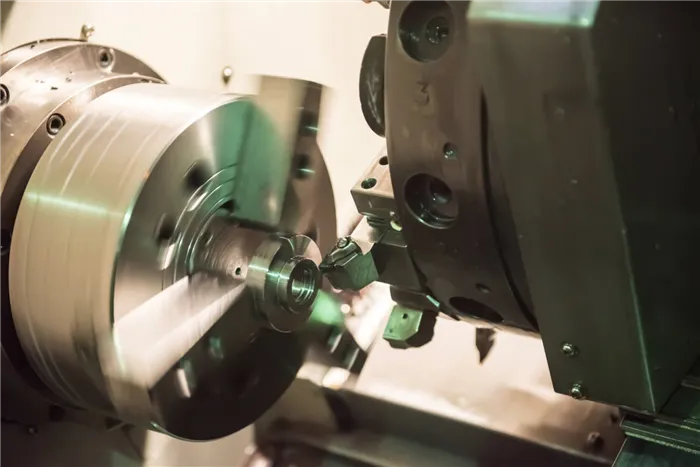

Токарный станок — это высоко востребованное оборудование в современной промышленности, и одним из важных его компонентов является суппорт. Рассмотрим подробнее, в чем заключается его уникальность и как правильно осуществлять его эксплуатацию.

Что это такое?

Суппорт на токарном станке, как для обработки дерева, так и металла, представляет собой сложный механизм, предназначенный для обеспечения эффективного перемещения резцедержателя с установленным на нем резцом. При помощи суппорта возможно перемещение элемента как в продольном, так и в поперечном или наклонном направлениях. Благодаря этому механизму режущий инструмент может использоваться для обработки с высокой точностью.

Стандартная конструкция суппорта включает в себя:

- нижние салазки, которые являются частью продольного суппорта;

- поперечные салазки, входящие в состав поперечного механизма;

- поворотную плиту верхнего суппорта.

Принцип работы узла основывается на точном перемещении инструмента, который зафиксирован на суппорте и используется для резки или обработки различных материалов. Теперь о каждом элементе этого сложного механизма, который облегчает использование токарного станка, расскажем подробнее.

- Продольный суппорт. Он включает в себя нижние салазки, конструкция которых состоит из всех механизмов агрегата, таких как привод, коммутирующие устройства и фартук. Управление может быть как ручным, так и механическим. Нижние салазки отвечают за перемещение суппорта вдоль направляющих станины.

- Поперечный суппорт. Его основное назначение заключается в передаче направления плите, которая зафиксирована на суппорте, а также в установке возможного перемещения поворотного суппорта.

- Верхний суппорт. Это каретка, которая снабжена салазками. Эти элементы прочно соединены с направляющими поворотной плиты, что обеспечивает их совместное движение.

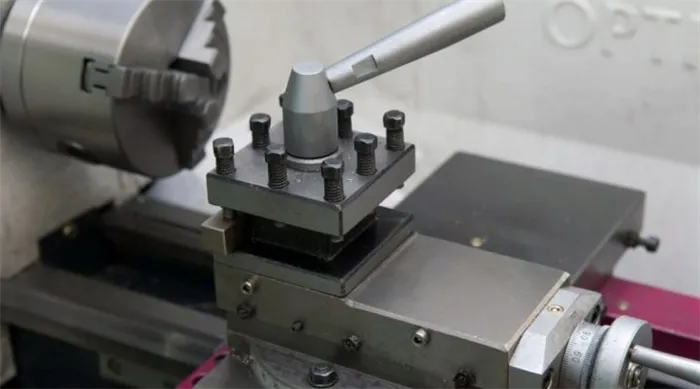

- Резцовая головка. Это стандартный резцедержатель, который зафиксирован на горизонтальной платформе. Механизм имеет четыре рабочие поверхности, к которым крепятся режущие инструменты или обрабатываемые детали.

- Фартук. Это основа конструкции, отвечающая за направление комплектующих. Он состоит из органов, которые регулируют запуск и остановку механизмов, а также передают информацию о величине подачи.

Что касается направлений движения суппорта, то их можно выделить три:

- Поперечное движение. Оно осуществляется перпендикулярно оси вращения заготовки. Этот способ используется, когда необходимо сформировать выточку в заготовке.

- Продольное движение. Суппорт с инструментом движется вдоль детали. Это решение позволяет достичь высокого качества среза верхнего слоя материала, а также используется для протачивания резьбы.

- Наклонное движение. Оно служит для расширения функциональных возможностей станка, так как позволяет организовать резку под углом к плоскости заготовки, что открывает новые возможности для точной обработки.

Суппорт является indispensable элементом любого токарного станка, благодаря которому можно достичь быстрой и качественной резки.

Что это такое

Суппорт (от латинского слова supporto — поддерживать) представляет собой механический держатель резцовой головки станка (поскольку он может быть как токарным, так и шлифовальным или строгальным), который управляет режущим инструментом в процессе резания и контролирует величину подачи в предельно установленных допусках. Изначально, качество станка оценивается по степени точности механической подачи и жесткости суппорта.

Первый механизированный суппорт был установлен в 1770 году голландцами на машине для сверления пушечных стволов и значительно изменил все машины, что привело к новым изобретениям в области металлообработки. Это событие обозначило начало новой эры в мире техники.

Суппорт токарного станка выполняет несколько ключевых функций в процессе токарной обработки как металлических, так и деревянных материалов. Он обеспечивает поддержку и перемещение инструмента (например, резца) и заготовки, что позволяет точно и эффективно проводить обработку деталей. Основные функции и компоненты суппорта включают:

- Фиксация инструмента. Суппорт предназначен для надежного крепления режущего инструмента, такого как резец или сверло, что критично для высокой точности и стабильности обработки заготовки.

- Поддержка заготовки. Он обеспечивает поддержку самой заготовки, предотвращая ее возможное изгибание и вибрацию во время обработки, что обеспечивает равномерное удаление материала и повышает качество получаемой детали.

- Регулировка подачи. Некоторые экземпляры суппорта позволяют регулировать подачу инструмента, что дает возможность изменять глубину резания и конфигурацию обрабатываемой детали.

- Перемещение вдоль осей X и Z. Суппорт может перемещаться вдоль осей X и Z, что позволяет управлять размерами и формой детали. Это особенно актуально при производстве конических и цилиндрических деталей.

- Смена инструмента. На некоторых токарных станках суппорт также обеспечивает механизмы для быстрого замещения режущего инструмента без затрат времени на остановку производственного процесса.

Суппорт токарного станка является ключевой частью процесса токарной обработки, обеспечивая высокую точность и стабильность.

Принцип работы

Суть работы суппорта заключается в обеспечении точной и стабильной обработки детали при помощи режущего инструмента (чаще всего это резец), путем поддержки и перемещения как инструмента, так и заготовки.

Принцип работы, связанный с крутящим моментом, включает:

- от ходового винта — для нарезания резьбы;

- от ходового вала — для подачи режущего инструмента;

- от ходового винта — для нарезания резьбы и перехода на продольную подачу;

- от ручного привода — используется в тех операциях, где применение ходового вала и ходового винта не целесообразно (например, при торцевании, снятии фасок, часто – при отрезании детали от заготовки, сверлении и т.д.).

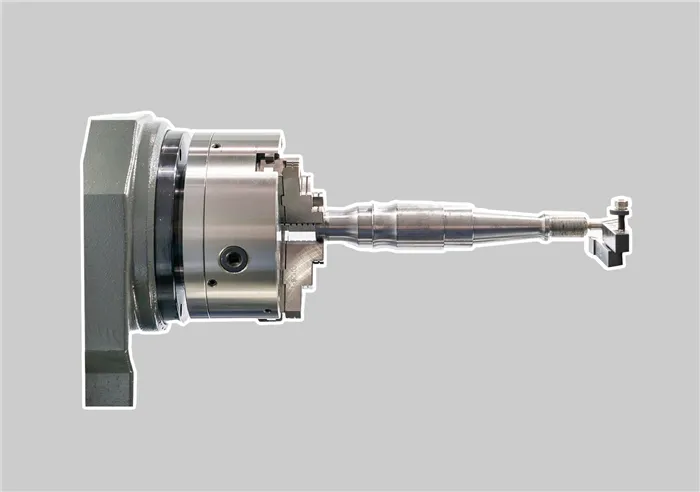

Передняя (шпиндельная) бабка

Это стационарный элемент, отвечающий за крепление и вращение заготовки. Передняя бабка состоит из четырех основных узлов.

Блок управления. Он позволяет оператору устанавливать режим работы оборудования.

Редуктор, или коробка скоростей. Этот узел состоит из множества шестерен, обеспечивающих вращение шпинделя с нужной скоростью. Некоторые производители предлагают дополнительные шестерни, что дает возможность изменять крутящий момент в зависимости от конкретных задач обработки. Подбором шестерен можно добиться увеличения количества исходных скоростей в два раза.

Шкив для клинового ремня. В сложных станках может быть несколько шкивов, которые располагаются внутри корпуса передней бабки.

Шпиндель, установленный на два подшипника. Он передает крутящий момент на держатель инструмента — патрон, что критично для эффективности работы станка.

Шпиндель представляет собой полый вал с толстыми стенками и передним отверстием конусной формы. Он должен без деформаций выдерживать тяжелые заготовки, предельное натяжение ремня и давление резца в процессе обработки детали. Наличие резьбы или специальной канавки на шпинделе исключает риск самопроизвольного откручивания патрона.

На изображении — шпиндель с патроном и закрепленной заготовкой.

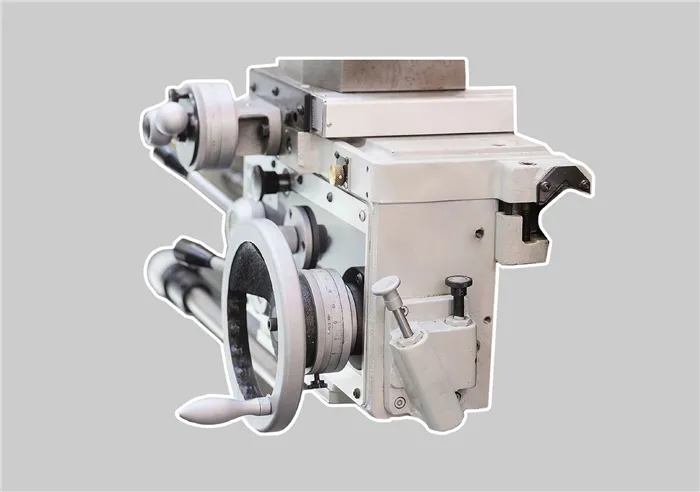

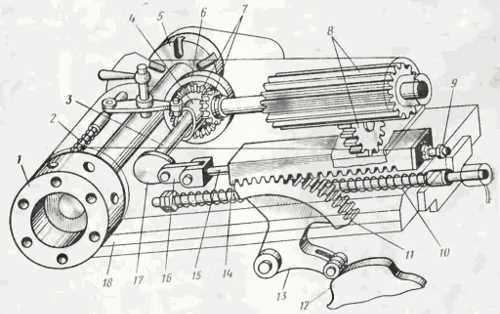

Суппорт

Это механизм, предназначенный для перемещения режущего инструмента. Он состоит из следующих компонентов:

- Верхняя часть, где фиксируются резцы. Этот компонент также отвечает за перемещение инструмента в поперечном направлении. При выборе резцов учитываются вид обработки, материал заготовки и ее геометрия. Например, для наружной обработки деталей используются прямые проходные резцы, тогда как для торцевания наиболее подходят отогнутые.

- Нижняя часть — опорные салазки, которые перемещают суппорт по станине в продольном направлении с помощью каретки.

- Поворотная часть, которая отвечает за установку угла расположения инструмента.

Управление движением суппорта осуществляется механизмом подачи. Кроме того, фартук, закрепленный к нижней части салазок, связывает суппорт с зубчатой рейкой и ходовым винтом.

Управляющие элементы фартука вынесены на лицевую панель, что обеспечивает удобство управления.

Устройство суппорта токарного станка

Основные элементы суппорта включают:

- Салазки — ключевая часть суппорта, предназначенная для удержания инструмента. Размеры и конструкции салазок могут варьироваться в зависимости от требований и размеров обрабатываемой детали.

- Устройство для фиксации суппорта на токарном станке, обычно представляющее собой специальные крепежные элементы, которые позволяют надежно установить суппорт.

- Тяги и другие механизмы, которые обеспечивают регулировку положения суппорта и инструмента относительно детали, что позволяет добиться необходимой точности обработки.

- Механизмы подачи и перемещения суппорта. Они могут быть как механическими, так и гидравлическими и предназначены для обеспечения движения суппорта и инструмента в нужном направлении и с необходимой скоростью.

В зависимости от конструкции токарного станка, суппорты могут иметь различные формы и размеры. Кроме того, суппорт может быть как неподвижным, так и подвижным, что предоставляет возможность выполнять различные операции обработки деталей.

Таким образом, конструкция суппорта токарного станка играет важнейшую роль в обеспечении эффективности и точности токарной обработки. За счет разнообразия функций и характеристик, суппорт способен обрабатывать детали различных размеров и форм, гарантируя высокое качество и точность обработки.

Для чего предназначен суппорт токарного станка

Суппорт токарного станка предназначен для поддержки заготовок и управления их движением в процессе токарной обработки. Он играет критическую роль в обеспечении стабильности и точности всего процесса.

Состав суппорта

Суппорт состоит из нескольких основных компонентов:

- Салазки: специальные устройства, позволяющие суппорту двигаться и фиксироваться в необходимых положениях.

- Болты: предназначены для надежной фиксации салазок и других частей суппорта.

- Шток: ось, вокруг которой осуществляется вращение самого суппорта.

- Рабочий инструмент: различные режущие инструменты, применяемые для обработки заготовок.

Задачи суппорта на токарном станке

Суппорт на токарном станке выполняет множество задач, среди которых:

- Удержание заготовки в заданном положении.

- Перемещение заготовки для достижения требуемых форм и размеров.

- Фиксация режущего инструмента (например, резца) для обработки заготовки.

- Обеспечение стабильности и точности всех операций токарной обработки.

- Гарантия безопасности оператора, предотвращая возникновение непредвиденных ситуаций.

Таким образом, суппорт токарного станка является неотъемлемым элементом процесса токарной обработки, играя ключевую роль в обеспечении качественного и точного результата.

Назначение суппорта токарного станка

Назначение суппорта заключается в поддержании заготовки и предотвращении ее деформации или смещения во время обработки. Также он обеспечивает опору для инструмента, что позволяет достигнуть необходимой точности и качества обработки.

К основным функциям суппорта можно отнести:

- Поддержка заготовки и предотвращение ее осевого и радиального смещения;

- Стабилизация состояния обрабатываемой детали;

- Обеспечение точного удержания инструмента;

- Передача давления резания на заготовку;

- Улучшение точности и качества обработки.

Суппорты могут иметь фиксированную или подвижную подачу. С фиксированной подачей суппорт остается статичным во время обработки, в то время как подвижный суппорт может перемещаться вдоль оси станка. Форма и конструкция суппортов могут варьироваться, и их выбор зависит от типа обрабатываемой детали и особенностей технологического процесса.

Обеспечение точности и стабильности процесса обработки

Для достижения высокой точности и стабильности работы токарных станков применяются разнообразные элементы и механизмы поддержки. Они помогают минимизировать возможные деформации и вибрации, тем самым обеспечивая нужный уровень точности и повторяемости обработки.

Основными элементами, способствующими обеспечению точности обработки являются:

| Название элемента | Назначение |

|---|---|

| Подшипники с опорными поверхностями | Гарантируют точное позиционирование и направление движения инструмента и заготовки. |

| Гидравлические устройства | Применяются для компенсации деформаций, возникающих из-за нагрузки на оборудование и заготовку. |

| Устройства контроля и измерения | Позволяют в реальном времени контролировать и измерять точность обработки. |

| Системы автоматической коррекции | Обеспечивают автоматическое корректирование параметров обработки для достижения необходимой точности. |

| Антивибрационные системы | Минимизируют вибрацию и её влияние на точность, повышая стабильность процесса обработки. |

Все вышеперечисленные компоненты в совокупности обеспечивают требуемую точность и стабильность обработки на токарных станках. Каждый элемент выполняет свою специфическую функцию, однако их взаимодействие вместе создает необходимую основу для достижения высококачественных и точных результатов обработки.

Повышение эффективности и производительности станка

Чтобы достичь максимальной эффективности и производительности токарного станка, необходимо учитывать множество факторов и реализовывать соответствующие действия.

Одним из ключевых аспектов является корректная настройка и обслуживание суппорта токарного станка. Поддержание его в исправном функционировании возможно благодаря своевременной смазке и замене изношенных деталей.

Кроме того, крайне важно правильно выбрать тип суппорта в зависимости от выполняемых операций. В этом контексте необходимо учитывать как материал заготовки, так и требования к точности и качеству обработки.

Оптимизация производственного процесса также включает внедрение современного программного обеспечения и контрольных систем, что позволяет автоматизировать определенные операции и повысить точность обработки.

Некоторые современные токарные станки комплектуются дополнительными устройствами и инструментами, которые расширяют функционал станка. Например, системы быстрой замены инструмента, револьверные головки для многозаходной обработки и механизмы для автоматической выгрузки готовых деталей.

Виды суппорта токарного станка

- Фиксированный суппорт – это наиболее простой и часто используемый тип суппорта. Он имеет жесткое крепление к токарному столу и не способен перемещаться вдоль оси самостоятельно. Фиксированный суппорт предоставляет опору обрабатываемой детали во время токарной обработки и позволяет выполнять резание в продольном направлении.

- Подвижный суппорт – отличается от фиксированного своей возможностью перемещения вдоль оси своими силами. Это свойство позволяет выполнять токарную обработку деталей с различной длиной и формой. Дополнительно подвижный суппорт способен задавать радиус реза и наклон инструмента, что открывает возможности для создания специфичных форм деталей.

- Сопряженный суппорт – используется в процессе копировальной токарной обработки. Благодаря особой конструкции, этот суппорт способен следовать контуру заготовки или шаблона. Сопряженный суппорт оборудован механизмом, который дает возможность ему двигаться по контурной линии детали или шаблону, передвигаясь вдоль оси.

- Комбинированный суппорт – сочетает функции фиксированного, подвижного и сопряженного типов суппортов. Это позволяет выполнять различные операции токарной обработки на одном станке, не требуя изменений инструментов или настроек. Комбинированный суппорт отличается высокой гибкостью и эффективностью в производственных процессах.