Необходимо учитывать емкость, куда будут помещаться измельченные ветки. Обязательное условие заключается в том, что глубина раструба должна превышать длину руки человека, использующего его. Если эта деталь изготовлена правильно, то она не только защищает человека от травм, но и обеспечивает возможность укладки отходов под прямым углом, что улучшает процесс переработки.

Садовый измельчитель своими руками

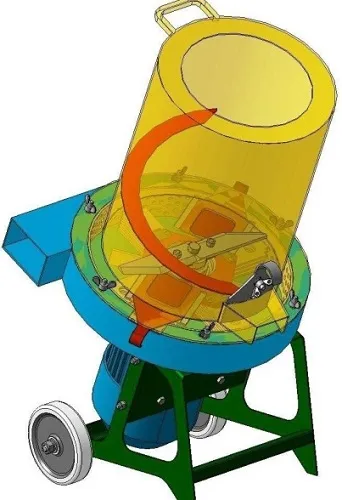

Садовый измельчитель представляет собой устройство, предназначенное для переработки растительных отходов, которые образуются при скашивании трав, санитарной и ежегодной обрезке деревьев, винограда и различных кустарников. Полученные в результате измельчения мелкие частицы травы или веток можно использовать в качестве корма для скота или удобрений. Применение такого агрегата позволяет садоводам, владельцам загородных участков и защитникам красивых газонов быстро и с меньшими усилиями справляться с органическим мусором. Конструкция прибора относительно проста, поэтому его можно собрать самостоятельно, не тратя значительные средства на покупку готового заводского устройства. Это позволяет значительно сэкономить.

- двигатель;

- ножи, установленные на рабочем валу;

- рама (обычно металлическая);

- защитный кожух;

- короб, предназначенный для накопления измельченной растительности;

- пусковая система.

Сам измельчитель может быть собран в стационарном или передвижном варианте. Для создания последнего варианта понадобятся колеса и ручка. При изготовлении рамы используются металлические уголки или готовые каркасы от верстаков. Короба для сбора переработанной растительности могут быть изготовлены из пластиковых ведер, жести или мешков. Защитный кожух, окружающий ножи, должен быть достаточно прочным и толстым, чтобы не изнашиваться быстро под воздействием измельчаемого материала.

При переработке растительных отходов из отверстия, через которое они подаются, могут вылетать измельченные куски. Поэтому важно накрывать горловину крышкой или просто тканью, например, мешком.

Работа измельчителя основана на передаче вращения от вала двигателя непосредственно к ножам или через цепную/ременную передачу. Изрубленная растительность поступает в короб, и конечный продукт сразу готов к использованию.

По принципу действия некоторые самодельные шредеры можно сравнить с мясорубкой (они втягивают, а затем измельчают органику), а другие — с кофемолкой.

Разновидности двигателей для сборки самоделок

В качестве привода для самоделок могут использоваться электрические и бензиновые двигатели, которые сняты с неиспользуемой техники. Каждый из этих двух типов двигателей имеет свои преимущества и недостатки. Модели с двигателем внутреннего сгорания удобнее тем, что они не требуют наличия электросети поблизости при эксплуатации. Однако, в целом, такие двигатели более сложны в конструкции и дороже, чем их электрические аналоги. Поэтому значительно проще изготовить электрическую технику, которая также более компактна.

Максимальная толщина веток, которые может измельчить машина, зависит от мощности установленного электрического двигателя и характеристик ножей.

- Модели с мотором мощностью до 1,5 кВт могут перерабатывать ветки диаметром до 20 мм и предназначены для работы с низкой степенью нагрузки.

- Электрические двигатели мощностью от 3 до 4 кВт способны измельчить ветки диаметром до 40 мм.

- Двигатели мощностью более 4 кВт нужны для создания шредеров, которые могут перерабатывать древесину диаметром от 7 до 15 см.

Двигатели последнего типа используются в технике, которая предназначена для постоянного выполнения больших объемов работ по переработке отходов разной толщины.

Для создания самодельного шредера можно использовать электродвигатели от болгарок, стиральных машин, триммеров. Они должны быть адаптированы для работы от стационарной сети напряжением 220 В. Чтобы в домашних условиях измельчать материалы максимального диаметра, рекомендуется оснастить шредер электромотором мощностью около 3,5 кВт и на 1500 об/мин. Это соответствует 5-6 лошадиным силам для двигателей внутреннего сгорания.

Двигатель от старой стиральной машины

Особенности самодельных моделей

Каждый шредер (независимо от того, самодельный он или готовый) должен состоять из нескольких основных компонентов:

- металлической рамы, на которой крепятся все элементы;

- движка (электрического или бензинового);

- режущего механизма;

- защитного кожуха;

- основной передачи.

Кроме того, необходимы две емкости: первая будет использоваться для загрузки обрабатываемого мусора, а вторая – для сбора полученных щепок. Самодельные модели отличаются режущими механизмами, в то время как другие элементы могут быть одинаковыми, но с различными размерами. Измельчение веток может производиться с помощью 20 или 30 дисковых пил с зубцами из твердых сплавов. Альтернативно, это могут быть ножи из углеродистой стали, закрепленные на валу, и их может быть от 2 до 6 штук, которые будут измельчать мусор, когда он закладывается под прямым углом.

Следующий вариант измельчителя — дисковая дробилка, в которую ветки укладываются под углом от 30 до 45 градусов. Ножи в этом случае монтируются на стальном круге, скрепленном с валом. В более сложных версиях предусмотрено два вала, вращающиеся синхронно; ножи сходятся в одной точке и дробят отходы. В этом случае ветки следует укладывать перпендикулярно. Дисковые пилы рекомендуются для быстрой переработки отходов в мелкую древесную стружку. Агрегат похожий на фуганок подходит для обработки тонких веток, чтобы получить более крупные фракции. Наконец, дисковая дробилка будет хороша для разрубки веток, диаметр которых превышает 5 сантиметров.

Материалы и инструменты

Большинство компонентов шредера можно найти среди запасов, имеющихся в домашнем хозяйстве. Например, рама может быть сделана из металлических уголков, швеллера и труб. Электродвигатель обычно покупается или изымается у мини-трактора. Используемая фреза должна иметь крупные зубцы, а дисковые пилы — диаметр от 100 до 200 миллиметров. Если работа происходит с валом, то шестерни следует приобрести в количестве двух штук, также приобретаются шкивы и сам вал — должно быть два. Ножи можно изготовить из автомобильных рессор с использованием фрезерного станка.

Из инструментов необходимо подготовить перфоратор, набор гаечных ключей, болгарку, а также вибрационные сварочные принадлежности и комплект крепежа.

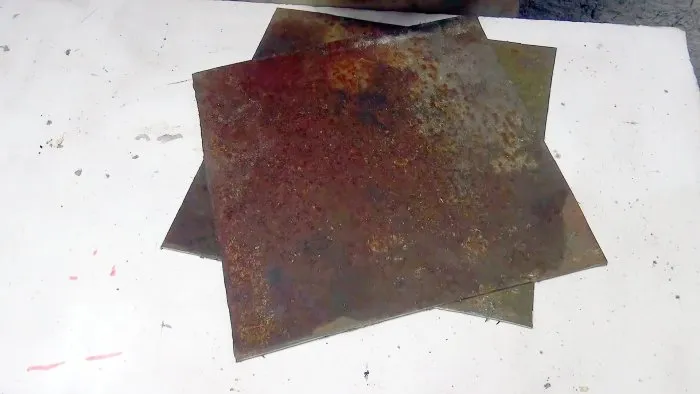

Подготовка пластины перед изготовлением корпуса измельчителя для веток

Эта подготовленная пластина будет находиться со стороны привода и защищать болгарку. Поэтому, необходимо вырезать посередине отверстие для ведущего вала. Для этого были проведены две диагональные линии, которые пересеклись в центре и показали, где нужно сделать отметку. Я отметил центр маркером с помощью обычного монтажного уровня, но в этом могут помочь линейка или ровный деревянный брусок.

Очертив круг, я вырезал отверстие с помощью обычной дуговой сварки. У меня оно получилось чуть больше, чем нужно, но это не проблема, так как данный участок будет скрыт. Кроме того, я не гнался за идеальной эстетикой, моим приоритетом было создание эффективного рабочущего устройства. Единственное, что я сделал — это сточил избыток сварки и прошелся по краям лепестковым диском. Таким образом, подготовка пластины завершена. Наличие ненужных отверстий на ней никаким образом не помешает.

Сборка корпуса измельчителя из обрезков металла

Теперь нужно решить, как лучше сделать боковые стенки корпуса. Я решил обварить пластину уголками с трех сторон. Четвертую сторону нужно оставить открытой, так как именно через нее будет высыпаться щепа от измельченных веток. Именно в этот момент мне на глаза попалась большая шайба, которую я решил приварить по центру, чтобы уменьшить диаметр ранее вырезанного отверстия. Она подошла как нельзя лучше.

Уголки были расположены таким образом: одна часть приварена к внутреннему сторонам, а другая направлена вверх. Шайба также была установлена сзади. На фотопримере это видно довольно хорошо.

Крепление кронштейнов для фиксации болгарки

Далее нужно было продумать, как аккуратно зафиксировать болгарку таким образом, чтобы ее можно было в любой момент снять и использовать по назначению. Это оказалось довольно простым. Я использовал обычные петли для замков, которые остались у меня от прежних проектов. На упрощенной модели болгарки имеются отверстия для ручек с обеих сторон. Их и выбрали для фиксации. Я укладываю болгарку сверху, размечая места расположения проушин, после чего их привариваю. Не стоит бояться, если они немного не совпадают – в будущем их можно подогнуть.

Однако, одного крепления будет недостаточно для работы с более крупными ветками. Для этого понадобилось приварить два отрезка арматуры, которые будут служить как продолжение платформы. Их задача – надежно удерживать рукоятку болгарки. Они должны располагаться параллельно проушинам с незначительным сужением, что-то вроде диагонали квадрата платформы. Это может показаться сложным на словах, поэтому ниже представлен фотопример.

Металлические стержни-держатели были прочно приварены, после чего я готовился примерить болгарку к платформе. Пришлось немного подогнуть проушины, чтобы они точно подходили к отверстиям. Когда болты заняли свои места, можно было подводить конструкцию к окончательному виду и подумать о том, как зафиксировать рукоятку болгарки на прутах арматуры.

Решение пришло само собой – я использовал обычную скобу из шпильки, нарезанной с обеих сторон под резьбу. Она была приварена на арматуру, а немного ниже разместилась небольшая пластина с двумя отверстиями, чтобы края скобы с резьбой могли обхватывать рукоятку болгарки. Снизу будут закрутки гайки с шайбами. Эта конструкция оказалась простой, но надежной, как автомат Калашникова. Реализация этого плана заняла всего пять минут, так как такая скоба с пластиной нашлась у меня уже в готовом виде.

Как сделать надежный измельчитель веток из хлама

На дачных участках, а также приусадебных территориях после обрезки деревьев, прореживания кустов, уборки овощей и чистки территории образуется множество веток, ботвы и сорняков. Для их утилизации существуют дорогостоящие заводские измельчители. Чтобы избежать трат, его можно изготовить самостоятельно из доступных материалов.

Понадобится

- фланцевый электродвигатель;

- две квадратные стальные пластины;

- старое полотно пилы;

- различные болты, гайки и шайбы;

- втулка со ступенчатой наружной поверхностью;

- гнутый уголок;

- стальная полоса;

- сварной патрубок из стали;

- круглая труба;

- аэрозольная краска двух цветов и так далее.

Учитывая мощность и размеры фланцевого электродвигателя, вырезаем две стальные пластины, находим их центры и сверлим отверстия под размер диаметра оси двигателя.

На одной пластине в соответствии с диаметром и расположением отверстий на фланце электромотора сверлим ответные отверстия.

Затем закрепляем пластину в тисках и напильником преобразуем круглые отверстия в квадратные, чтобы зафиксировать их болтами с квадратным подголовником к фланцу двигателя.

Из старого полотна пилы вырезаем пластину заданных размеров и сверлим центральное отверстие.

На обеих пластинах на диагоналях по разметке сверлим по четыре отверстия под длинные болты.

Между ними сверлим еще три отверстия на том же расстоянии от центра, что и ранее просверленные. На чуть большем радиусе от центра сверлим дополнительно семь отверстий. На вал электродвигателя, к которому крепится фланцевая пластина, надеваем втулку большим диаметром наружу.

Варианты изготовления

В большинстве случаев в качестве основы для самодельных устройств используются старые приборы бытовой техники или устаревшие инструменты. Ниже приведены примеры конструкций самодельных измельчителей, в которых эти устройства служат основой.

Из болгарки

В этом случае потребуется металлическая емкость; внутри необходимо вырезать отверстие для ножа. Ось болгарки продевается через это отверстие, после чего устанавливается режущая поверхность. Важно зафиксировать будущий шредер так, чтобы нож не задел края контейнера.

Обороты болгарки слишком высоки для самодельного устройства, поэтому их необходимо уменьшить. Рекомендуется использовать инструмент мощностью более 3 киловатт.

Из стиральной машины

Старые стиральные машины отлично подходят для использования в качестве основы для измельчителя.

- Перед началом работ необходимо снять активатор и установить нож на вал (размер лезвия не должен превышать диаметр контейнера).

- По сути, самоделка будет напоминать увеличенную кофемолку: нарезка выполняется с помощью пластины, установленной поперек корпуса.

- На нижней части корпуса следует проделать отверстие для крепежа кожуха.

Результатом становится прочное и надежное устройство, однако его мощность ограничена (максимум 500 ватт). Переработанная стиральная машина отлично подойдет для измельчения травы или соломы, но не годится для веток.

Из дрели

Для создания устройства потребуются подставка. Можно использовать старый табурет, в центре которого нужно вырезать отверстие. На него устанавливается ведро с аналогичным отверстием.

Конструкция должна быть надежно закреплена с использованием саморезов, чтобы ничего не сдвигалось.

- Размер ножа следует подбирать так, чтобы он был меньше двух радиусов дна ведра.

- Лезвие устанавливается на ось, которое фиксируется в втулке с подшипником. Она, в свою очередь, крепится к табурету.

Дрель можно включать, подключив к оси. С помощью полученного устройства можно измельчать небольшое количество зелени.

Фото Измельчитель веток своими руками