Вначале наденем на болт диск. Чтобы обеспечить его идеальное центрирование, следует установить шайбу, диаметр которой примерно равен размеру крепежного отверстия диска.

Как переделать дрель в болгарку. Качественная самодельная болгарка

Теперь всё готово! Поскольку дрель оборудована реверсом, рабочее вращение должно происходить по часовой стрелке, так же, как при сверлении.

На фото показаны стрелками обязательные направления вращения диска. В данном случае внешний фланец с внутренней резьбой будет само затягиваться и не открутится в процессе работы, что является важным как для безопасности, так и для эффективности.

Принципиально важным моментом при эксплуатации электроинструментов является соблюдение правил безопасности, которые не исчерпываются одним лишь использованием защитных очков.

У вас может возникнуть вопрос: где же взять вал от болгарки, если под рукой нет старого, неисправного инструмента?

Желаю вам удачного ремонта! —————

К слову, идея использовать дрель вместо болгарки была озвучена не мной. Впервые я её услышал от мастера кузовного дела Александра Борчанинова.

Как преобразовать дрель в болгарку

Здравствуйте! В сегодняшнем руководстве я поделюсь с вами, как из дрели создать угловую шлифовальную машину (болгарку). Это позволит вам не только выполнять сверление, но и, например, резать металл.

Прежде чем мы начнем, позвольте мне предостеречь вас от данной затеи. Почему? Потому что я уверен, что каждый инструмент предназначен для выполнения конкретных задач, и настройки его для других функций часто не только не обеспечивают полноценной замены, но и могут привести к небезопасной эксплуатации.

Говоря конкретно о нашем случае, большинство дрелей способны развивать максимум 3000 оборотов в минуту, тогда как угловые шлифмашины могут достичь 11000 оборотов. Это означает, что резка с помощью дрели будет менее эффективной.

Что касается аспектов безопасности, важно помнить, что отрезной круг на угловой шлифмашине всегда окружен защитным кожухом, который предотвращает разлет искр и осколков в разные стороны. Также он защищает от потенциального разрыва диска, если его зажмет. На дрель подобный кожух установить не получится, что ставит под угрозу безопасность в процессе работы.

Кроме того, существуют доступные варианты полноценной болгарки по низким ценам. В магазинах можно найти очень бюджетные модели, которые точно превзойдут конструкцию из дрели. Например, можно посмотреть в магазинах или на онлайн-площадках вроде Авито.

Если представленные выше доводы вас не смутили, продолжайте чтение.

Создание болгарки из дрели

Простейший способ — это приобрести адаптер, который с одной стороны можно зажать в патроне, а с другой стороны будет иметь возможность крепления диска.

Существует два варианта. Первый — использовать шпиндель от старой болгарки. Один конец может похвастаться резьбой М14, чтобы прикрепить диск, а на другом конце располагается стержень, который легко помещается в патрон.

Главной проблемой может стать поиск этого шпинделя. Возможно, у вас имеется старая сломанная угловая шлифмашина. Или можно обратиться к сервисным центрам, которые обслуживают электроинструменты — возможно, у них найдется что-то лишнее, что они смогут продать.

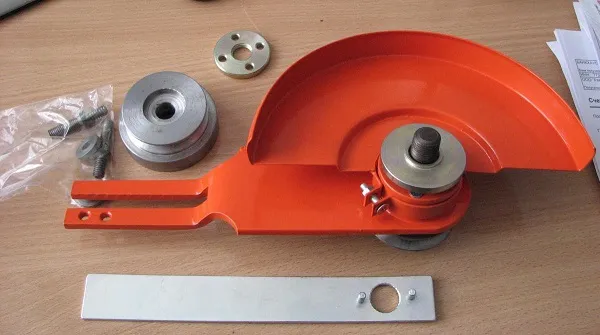

Однако, гораздо проще купить в магазине специальный адаптер, который также будет иметь резьбу М14 с одной стороны и цилиндрический шпиндель с другой. Обычно в комплект с этим адаптером входят зажимные шайба и гайка.

Дополнительно, есть также возможность купить шлифовальный диск, который подходит для обоих этих инструментов. Он будет иметь резьбовое посадочное место М14. На болгарку его можно будет просто накрутить на шпиндель, а вот для дрели потребуется адаптер, который тоже будет включён в комплект, но без шайбы и гайки, что означает, что вам нужно будет их искать отдельно.

После этого становится ясным, что действия сводятся к тому, чтобы взять адаптер, зажать его в патроне и прикрепить к нему отрезной круг. Таким образом, вы получите самодельную болгарку.

Надеюсь, что у вас всё получится. Главное в работе с таким устройством — избегать резких движений, чтобы предотвратить разрыв диска. Не забывайте также о плотной рабочей одежде и защитных очках. Однако, в заключение, мой совет — лучшее решение — это приобрести недорогую угловую шлифмашину.

На этом всё! До новых встреч!

Преобразование бензопилы в угловую шлифмашину

Иногда возникает необходимость резать трубу или профлист в местах, где нет доступа к электричеству. В таких случаях применяется угловая шлифмашина, созданная на основе бензопилы, которая легко преобразуется с использованием приобретенной приставки.

- ведущий шкив или барабан;

- защитный кожух;

- ременная передача и набор ключей и шпилек.

Чтобы установить данное устройство на бензопилу, вам потребуется:

- демонтировать шину вместе с цепью;

- освободить масляный бак и снять барабан сцепления;

- монтировать шкив приспособления на приводной вал ведущей звездочки;

- закрепить защитное устройство и установить ременную передачу;

- прикрепить режущий диск — и механизм будет готов к работе.

Главным достоинством данной конструкции является то, что её можно эксплуатировать в местах, где нет электричества. При работе с такой машинкой надо соблюдать предельную осторожность, поскольку крутящий момент у бензопилы выше, чем у стандартной угловой шлифмашины. Это увеличивает риск разрушения режущего диска.

Модернизация шуруповерта

Если у вас отсутствует под рукой дрель либо бензопила, но нужно резать материалы, вполне возможно создать болгарку из шуруповерта. Алгоритм его модернизации почти идентичен тому, что использовался для создания УШМ из дрели. Основным компонентом конструкции будет купленная насадка — адаптер или шпиндель от неисправной угловой шлифмашины.

К достоинствам такого электроинструмента можно отнести быструю трансформацию механизма и возможность применения вдали от электрической сети. Подобная самоделка может применяться в ограниченных пространственных условиях, где стандартная УШМ не подходит из-за больших размеров.

К основным недостаткам самодельного устройства можно отнести:

- ограниченный ресурс аккумуляторной батареи (при использовании аккумуляторного шуруповерта);

- низкая скорость вращения режущего диска — порядка 700 оборотов в минуту;

- недостаточная мощность имеющегося электроинструмента.

Такой механизм можно использовать лишь в качестве маломощной угловой шлифмашины. С его помощью можно резать металл толщиной не более 1,5 мм или уголок размером 20*20. Также можно резать арматуру диаметром менее 8 мм. Использовать шуруповерт в качестве полноценного инструмента для резки невозможно.

Мини-болгарка из подручных средств

Данное устройство будет полезно тем, кто занимается моделированием, так как им часто требуется резать детали из твердых материалов. Стандартные угловые шлифовальные машины в таких случаях не подходят, поскольку нужно разрезать очень мелкие элементы. Для этих целей необходимо изготовить мини-болгарку. Ее делают из небольшого электромотора. Такой мотор может быть извлечен из неисправного видеомагнитофона, принтера или детской игрушки. Питание может быть обеспечено от зарядного устройства сотового телефона, USB-входа, аккумулятора или нескольких батареек.

Наиболее сложным этапом является собственно изготовление режущего элемента. Диск формируется из самого тонкого отрезного круга, диаметр которого выбирается индивидуально, исходя из условий применения.

Иногда режущий круг можно сделать даже из простой пробки от напитков.

Процесс изготовления устройства начинается с обработки ручки — двигатель крепится к ней. На ось устанавливается цанговый зажим. Затем берется подготовленный круг, который фиксируется с помощью шайб на винте М6. Получается своеобразная насадка, соединенная с цанговым зажимом.

Теперь инструмент готов к работе. Механизм, основанный на моторчике, вполне может функционировать и без ручки, если требуется подрезать детали внутри модели.

Как именно изготовить это устройство, можно посмотреть в следующем видео:

Тем, кто собирается изготовить данное устройство, следует учесть, что самодельная болгарка не соответствует требованиям техники безопасности. Если нет острой необходимости, сто́ит избегать риска, который может угрожать вашей безопасности и здоровью.

Следите за свежими новостями о гаджетах и технологиях в нашем Telegram-канале.

Этапы проведения работ

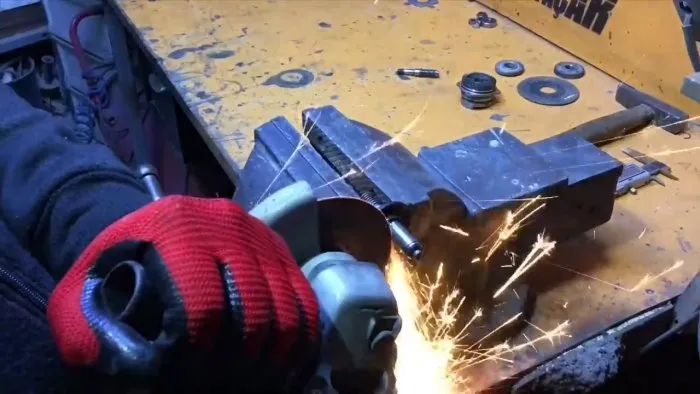

Создаем новую передаточную ось привода. В первую очередь необходимо адаптировать старый передаточный механизм от угловой шлифмашины под наши нужды. Если оставить всё как есть, диск будет вращаться слишком медленно. Для этого следует полностью разобрать движущую часть старого инструмента и освободить приводные валы от подшипников и шестерней.

После разбора следует при помощи отрезной болгарки укоротить ось (на которую устанавливается диск) со стороны шестерни, оставив 8-10 мм от юбки привода. То же самое стоит сделать и с якорной осью, укоротив ее с противоположной стороны относительно посадочного места шестерни.

Следующий шаг — это центровка полученных полуосей. Для этого в центре дисковой оси высверливается углубление диаметром около 3 мм, и тонкая ось при помощи шуруповерта и болгарки затачивается в форме конуса. После этого обе части необходимо совместить и зафиксировать в тисках. Далее с помощью сварочного аппарата соединяем конструкцию в единое целое. На получившуюся ось устанавливается подшипник и малая шестерня.

Подготовка корпуса

Берем верхнюю часть от некондиционной угловой шлифмашины, извлекаем якорную ось (посадочное место следует заизолировать, чтобы стружка не попала внутрь) и вырезаем все каркасные элементы, с помощью которых узел крепился к основному корпусу инструмента. В итоге должна остаться только горловина внутренней части под подшипник приводной оси. Затем с помощью точильного круга убираем резьбу на оставшемся валу, превращая ее в гладкий цилиндр.

Затем из стальной полосы изготовляем зажим по диаметру горловины нового корпуса. Для удобства при создании зажима можно приварить гайку стяжного болта. Надеваем зажим и устанавливаем самодельную ось на место. Убедившись, что шестерни контактируют правильно, затягиваем болт до упора, надежно фиксируя подшипник вала.

Вы уже сейчас можете убедиться в работоспособности нашего нового инструмента, вставив его в патрон шуруповерта. Испытания следует проводить с максимальной осторожностью, чтобы избежать травм! В процессе тестирования станет ясно, что необходимо делать на следующем этапе.

Правило первое. Самое важное!

Хват шуруповерта, когда он используется в режиме болгарки, и хват стандартной угловой шлифмашины — это совершенно разные вещи. У последней хват правильный, а у шуруповерта — нет. Во время резки с использованием шуруповерта может возникать перекос диска, что, в сочетании с низкой скоростью вращения, создает постоянный риск его разрушения. Такой перекос возникает из-за неправильной (в контексте резки) нагрузки на руки от Г-образной формы шуруповерта и из-за необходимости удерживать достаточно тугую клавишу, что нагружает и кисти. Это можно компенсировать двуручным хватом — не за рукоятку как обычно во время сверления, а за корпус и батарею. Важно при этом фиксировать пусковую клавишу!

Кнопку нельзя держать пальцем — её нужно зафиксировать следующим образом:

А — Лучше всего зафиксировать кнопку, используя заранее приготовленный кусок полосы с липучкой (велкро), отключая её снятием полосы.

Б — Кнопку можно зафиксировать пластиковым одноразовым хомутом; включение шуруповерта осуществляется установкой батареи, а выключение — её извлечением.

Правило второе

Используйте только НОВЫЙ диск — в смысле, диск, который имеет размеры, близкие к новому. Маленькие диски, которыми обычно хочется заменить использованные «пробки», имеют значительно меньшую эффективность резания в сравнении с полноразмерными новыми дисками диаметром 125 мм. Дело в том, что угловая скорость на режущей поверхности зависит от диаметра. Чем меньше диаметр — тем ниже скорость при тех же оборотах!

Следует использовать лишь самые тонкие диски — 1 мм или 1,2 мм. Любое увеличение толщины приведет к потерям времени и заряда батареи, поскольку вам придется переработать лишний металл.

Как из дрели сделать болгарку: процесс перепрофилирования

Для работы вам понадобятся следующие инструменты и материалы:

- дрель;

- пруток;

- рашпиль;

- смазка;

- насадка от болгарки;

- линейка.

Перед тем как приступить к переделке дрели в болгарку, убедитесь, что данный инструмент не потребуется для других задач в это время. Сборка и разборка займут определенное время, и следует учитывать, что болгарка, созданная из дрели, будет менее удобна в использовании.

Изготовить болгарку из дрели своими руками можно следующим образом:

- Выберите насадку для болгарки, с которой будете работать. Подойдет любой вариант, так как это может быть одноразовая доработка.

- Подберите стальной пруток небольшого диаметра, конец которого следует сточить, чтобы он мог войти в насадку. Немного обработайте места соприкосновения лепестков патрона и прутка для достижения лучшего сцепления.

- Забезпечьте надежную фиксацию.

Данный шаг займет всего несколько минут, но сразу после демонтажа конструкция утратит работоспособность или даже может развалиться. Подобная модификация производится тогда, когда срочно необходимо запросто изготовить болгарку из дрели, так как основная вышла из строя.

Более сложный вариант имеет аналогичную суть, но требует больше времени:

Компоновочная схема для превращения дрели в болгарку выглядит так: 1 — привод (электродрель), 2 — рабочий стол (дюралюминий, лист s5), 3 — дисковая пила, 4 — стойка (Ст3, полоса 20×5, 4 шт.), 5 — опорный держатель вала оправки, 6 — оправка, 7 — держатель электродрели, 8 — опорная плита (мебельная ДСП).

- В первую очередь следует извлечь патрон. Он понадобится только для обратного восстановления, поэтому его желательно почистить и смазать. Храните только в темном и непыльном месте.

- Затем выберите насадку для болгарки, изготовленную из прочной стали (помните, что легкие варианты здесь недопустимы).

- На данном этапе потребуется пруток такой длины, чтобы его конец выходил за пределы дрели на 1,7-1,9 см. Его конец нужно сточить рашпилем, чтобы он идеально подходил по форме под гнездо в насадке. Перед стыковкой не забудьте использовать машинное масло или любую другую смазку.

- Установите шарикоподшипник на место вывода, затем проденьте через него пруток и зафиксируйте его в основании. Иногда этот шаг не является обязательным, и пруток можно будет просто надежно закрепить на своем месте.

Данный способ можно реализовать всего за несколько часов, а установка богатого патрона займет незаметное время. После первой сборки конструкцию больше не нужно будет модифицировать. Обратите внимание, защита в данном случае не ставится, поэтому во время работы посторонние не должны находиться рядом с рабочей зоной, чтобы избежать травм. Так или иначе, при этом у себя вы не сможете получить травму — диск вращается параллельно вашей руке.

Вернуться к оглавлению

Опорная конструкция и мелкие доработки

Для работы вам понадобятся следующие инструменты и материалы:

- стальная полоса или пруток;

- сварочный аппарат;

- хомуты;

- плоскогубцы.

Подобные разработки зачастую создаются в качестве стационарного инструмента, поэтому необходимо подготовить рабочую поверхность. В качестве таковой можно использовать любую деревянную или металлическую столешницу, при этом металл обладает неоспоримыми преимуществами.

Рабочая платформа создается из армирующего безреберного прута диаметром 12 мм или металлической полосы толщиной 2-3 мм. Она должна полностью повторять контуры используемой модели, чтобы обеспечить максимальную фиксацию при погружении. Обычно используют 4 поперечных полосы для формирования внешнего контура и 3 перпендикулярных для создания жесткости. Стики выполняются с использованием электродуговой сварки.

После завершения создания подобной чаши, её необходимо надежно закрепить на столе с помощью болтов и гаек (применяйте исключительно болты с плоскими шляпками). Фиксация должна быть прочной, и потребуется не менее 4 точек монтажа.

В конце концов, переверните инструмент и опустите его на своё законное место (ручка должна быть направлена вверх). Завершая финальную фиксацию, используйте хомуты, с помощью которых всё будет стягиваться воедино с двух сторон.

Если вы планируете долго работать с инструментом, следует предусмотреть защитный кожух. Для этого достаточно лишь изготовить отрезок стальной листовой стали и загнуть его края, чтобы он полностью покрывал рабочую зону. Для крепления кожуха к инструменту потребуется сделать хомут из стальной полосы (в точности под размеры дрели) и закрепить его вручную.