Помимо материалов, упомянутых выше, следует упомянуть и керамзит. Основным преимуществом этого утеплителя является его экологичность. Он производится путем быстрого сжигания вермикулита — гидрослюдистого конденсата.

Состав и типы керамзита

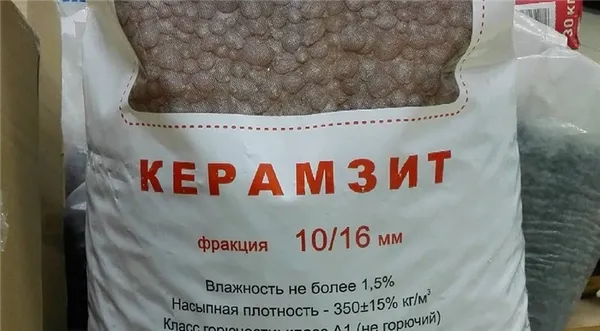

Керамзит — легкий гранулированный материал с пористой структурой, получаемый путем ускоренного обжига глины и глинистого сланца при очень высоких температурах. Они представляют собой керамические шарики с плотной спеченной оболочкой темно-коричневого цвета, которая при раздавливании становится почти черной.

Сырьем для их производства служат некоторые виды глины — плавленая глина с содержанием кварца до 30 %, плавленый кварц — с повышенным содержанием оксидов железа (не менее 6 %) и органических веществ. Для повышения вспучиваемости сырье может быть обогащено мазутом или дизельным топливом.

Наиболее распространены два варианта производства керамзита.

Пластичный (мокрый) способ

Подготовленную природную глину с влажностью не более 30 % измельчают в два этапа — крупный и мелкий — с помощью специальных зубчатых вальцов. В результате получаются первичные зерна диаметром 5-10 мм, которые поступают в сушильный барабан. Здесь полуфабрикат высушивают и окончательно прокатывают, придавая ему овальную форму. Только после этого начинается обжиг в печи при высоких температурах (800-1350⁰ C) и непрерывном вращении печи. Расплавленные керамические шары, которые после обжига имеют больший диаметр, отправляются на ротационное охлаждение. Последним этапом является фракционное просеивание алюминита.

Сухой способ

Для получения керамзита (аргилита) из твердых материалов, таких как керамогранит и сланец, используется сухая технология. Сырье измельчается до размера 1-20 мм в специальных дробильных установках. Сырье нагревается в барабанных печах, охлаждается и разделяется на фракции. При таком способе производства не происходит образования зерен, поэтому продукт имеет кубический, угловатый контур.

Технические и эксплуатационные свойства

По техническим параметрам и показателям керамзитобетон выделяется в категории заполнителей.

- Обладает оптимальным сочетанием прочности и веса. Продукцию М500, М700, М800 используют для изготовления стенового материала, перекрытий, в мостостроении, т. е. там, где особенно важны прочностные характеристики наряду с уменьшением массы конструкций.

- Благодаря пористой структуре, обладает хорошей гигроскопичностью, обеспечивает естественную циркуляцию воздуха.

- Является универсальным утеплителем, который по теплоизоляционным свойствам сравним с натуральной древесиной, а в отдельных случаях и превосходит ее на 10–15 %. Теплопроводность в пределах 0,07– 0,16 Вт/м позволяет избегать до 70 % потерь тепла.

- Пройдя обработку при сверхвысоких температурах, материал полностью огнеустойчив и пожаробезопасен.

- Имеет низкий уровень водопоглощения (не более 25 %), выдерживает до 50 циклов сезонного замораживания.

- Характеризуется минимальным уровнем усадки – коэффициент не более 0,14 мм/м.

- Состоит только из экологически чистых компонентов натурального происхождения.

Классификация

По параметрам и форме зерен можно выделить следующие виды керамзита.

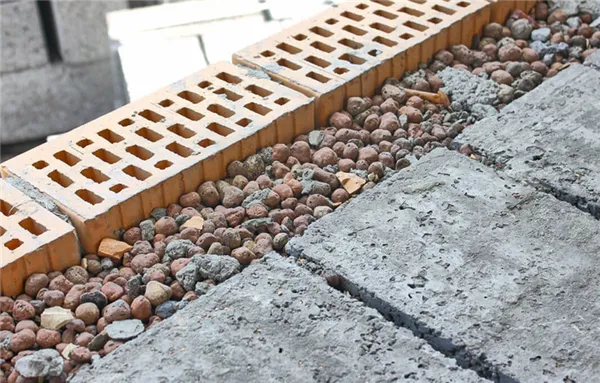

- Керамзитовый щебень. Отличительная черта – зерно произвольной, чаще кубической угловатой формы размером от 5 до 40 мм. Получают сухим способом дробления вспученных глинистых масс.

- Керамзитовый гравий. Имеет сферическую окатанную форму, делится на три фракции (5–10 мм, 10–20 мм, 20–40 мм).

- Керамзитовый песок. Получают путем отсева мелкой фракции – до 5 мм, с самым большим насыпным весом (до 1300 кг/м3).

В зависимости от насыпной плотности керамзитобетон подразделяется на очень легкий (250-300 кг/м3), легкий (до 500 кг/м3), средний (до 700 кг/м3) и тяжелый (свыше 700 кг/м3).

Прочность и, следовательно, возможные области применения керамзита зависят от его насыпной плотности. Легкие продукты подходят для использования в сыпучих наполнителях, тяжелые — в качестве заполнителей для бетона, кирпичной кладки, панелей, плит.

Керамзит – свойства, характеристики

- длительный срок эксплуатации;

- пожаробезопасный;

- атмосфероустойчивый;

- прочный;

- не выделяет запаха;

- морозоустойчив;

- экологически чист;

- низкая теплопроводность;

- высокая насыпная плотность;

- легкий вес;

- водоустойчив.

Как делают керамзит

Сырьем является особый вид плавленой глины, экологически чистой, без добавок и примесей.

Керамзит производится путем обжига глины в печах при высоком давлении и высоких температурах. Поэтому на вопрос, что такое керамзит, можно ответить, что это обработанная глина.

В процессе производства глина варится и превращается в пузырьки — гранулы. Внешняя оболочка начинает плавиться, образуя гладкую, ровную поверхность. Если аккуратно разрезать ее пополам, то можно увидеть, что каждое зернышко внутри пористое. В результате получаются гранулы разного диаметра, которые затем сортируются и хранятся в соответствии с размером. Размер имеет решающее значение для стоимости и объема.

Виды керамзита

В зависимости от размера и формы гранул они делятся на такие типы:

- Керамзитовый гравий — полукруглые окатыши, цвет — от красного к коричневому.

- Щебень – крупные осколки керамзита после его дробления. Форма угловатая, с заостренными краями.

- Песок — производственный отсев, по сути побочный, дешевый материал, получаемый в процессе производства.

Керамзитовый гравий снова делится на фракции:

- 5 – 10 мм — наиболее востребована в самых различных сферах. Используется как заполнитель в бетонных растворах, участвует в изготовлении теплых, легких керамзитоблоков, применяется в утеплительных фасадных и фундаментных работах. Имеет наивысшую насыпную плотность поэтому часто добавляют к более крупной фракции для заполнения пустот. Крупная фракция имеет низкую насыпную плотность, часто в растворе образуются пустоты, которые негативно сказываются на прочности конечной конструкции.

Этот вид широко используется в различных промышленных системах фильтрации для очистки воды.

Он широко используется в оформлении парков, газонов, клумб, фонтанов, памятников……. В домах им заполняют дорожки и обрамляют клумбы.

- 10 – 20 мм также имеет широкую сферу применения. Его часто используют в качестве дренажа для растений. Вносят в почву, тем самым разрыхляя плотный грунт у корней растений, повышая проницаемость грунта влагой и кислородом. В сельском хозяйстве его вносят на грядки в местах посадки овощей, клубники с целью дренирования слежавшегося грунта. Химические свойства керамзита позволяют его применять в качестве дренажа, ведь он не разлагается в почве, а значит экологически безопасен — растения от него ничего вредного не впитают. Вывод однозначен — керамзит для дренажа идеальное решение.

Эта фракция также используется в качестве изоляционного материала в крышах, чердаках и перегородках. Ее успешно используют в проектах для заливки полов. Такой вариант очень выгоден — полы будут теплыми, не страшны грибок, плесень, сырость.

При прокладке крупных сверхпроводников, труб, траншею также обязательно утепляют керамзитом, это снижает теплопотери в холодный период и защищает трубы от коррозии.

- 20 – 40 мм самая крупная фракция, также имеет довольно обширное применение. В первую очередь это производство легкого товарного бетона, в больших количествах. Крупный размер зерна способствует его применять в местах, где требуется толстый слой утеплителя. Это могут быть крыши домов, легкий собственный вес не даст высокой нагрузки на стены и перегородки. Еще им утепляют чердаки строений, фундаменты домов.

Керамзитовый песок — просеянный, гранулы 0 — 5 мм — является отходом производства, образующимся в процессе изготовления продукции. Он не имеет особой ценности как материал и в основном используется в качестве заменителя обычного песка в строительных растворах. Его первичная стоимость равна нулю, поэтому его выгодно использовать в качестве заменителя обычного песка, цена которого значительно увеличивает стоимость бетонной массы.

Его часто используют при производстве растворов для полов. Использование керамзита в растворе позволяет получить равномерно теплую поверхность, не подверженную воздействию влаги и грибков. Кроме того, в помещении с таким напольным покрытием будет теплее. Теплопроводность керамзита намного ниже, чем у аналогичных материалов.

Керамзитовый щебень – что это

По своим техническим свойствам щебень и гравий практически не отличаются. Они имеют одинаковую грузоподъемность, устойчивы к агрессивным средам и обладают низкой теплопроводностью. Разница только визуальная — форма зерен угловатая, масса неоднородная. Однако благодаря угловатой форме щебень лучше сцепляется с бетонной смесью при возведении каменного тела. Его использование имеет преимущество перед использованием балласта

Бетонные изделия с керамзитобетонным заполнителем имеют малый вес, высокую прочность и низкую теплопроводность.

Данный вид керамзитобетона не подходит для заливки и укладки полов на строительных площадках. Из-за неоднородности массы невозможно создать однородную поверхность и практически невозможно плотно уплотнить и выровнять ее. Вполне возможны разрывы в массе, что непременно приведет к появлению трещин в напольном покрытии, которые трудно заделать. Это связано с тем, что в качестве напольного покрытия будет использоваться плитка, ламинат, ковролин и т.д.

Алюминиевый балласт успешно используется для изоляции теплосетей, герметизации труб и дренажных полов для поддержания баланса кислорода и воздуха.

Из чего и как делают керамзит?

Одним из важнейших этапов производства является выбор сырья, из которого впоследствии будет изготовлена та или иная фракция керамики, и формы. На этом этапе глину сортируют и максимально удаляют примеси. При необходимости одновременно добавляются вещества, обеспечивающие и способствующие набуханию. К ним относятся:

- торф;

- уголь;

- масло соляровое;

- мазут и прочие.

Следующим этапом является формирование сырых гранул, которые, кстати, могут происходить из разных видов глины. Затем гранулят высушивается и обжигается в барабанной печи при температуре около 1300 градусов. Для увеличения набухания гранулы необходимо постоянно перемешивать в процессе обжига. Партия обжигается в течение получаса.

Важнейшие свойства керамзитобетона определяются качеством сырьевых гранул, которые производятся одним из нескольких способов.

- Мокрый . Предусматривает смешивание глинистой породы с водой и специальными примесями, от которых будут зависеть характеристики материала. Готовую смесь подают в барабанную, непрерывно вращающуюся печь.

- Сухой . Применяется для производства керамзита из однородной, каменистой породы при минимальной концентрации примесей. Ее просто дробят и отправляют в печь. Данный вариант изготовления гранул с учетом ряда факторов считается наиболее простым и самым экономичным.

- Пластический . Этот способ предусматривает существенные финансовые затраты. В то же время он обеспечивает максимальные эксплуатационные показатели материала. Технология предусматривает увлажнение сырья и ввод добавок, позволяющих получить однородную исходную массу. Одним из явных преимуществ использования пластического метода и ленточного пресса является формирование практически одинаковых по размеру и форме элементов.

Результат каждого из этих способов напрямую зависит от типа используемой глины. Кстати, керамзит вполне реально изготовить самостоятельно, если у вас есть соответствующее оборудование. Это современные мини-заводы.

Основные характеристики и свойства

Рекордная популярность и широкий спектр применения описываемого материала обусловлены его свойствами. Разумеется, важнейшие параметры регламентируются действующими положениями ГОСТа. Не только строители успешно используют керамзит в различных объемах. Среди основных преимуществ можно выделить несколько важных показателей.

- Минимальный вес. Многих интересует, сколько килограммов весит куб или мешок керамзита. С учетом используемого при производстве сырья, а также особенностей примесей в 1 м3 может быть 250-1000 кг.

- Низкий показатель теплопроводности. За счет содержания воздуха в порах гранул они плохо пропускают тепло, следовательно, максимально эффективно его удерживают. В итоге этот сравнительно не очень объемный материал является хорошим утеплителем.

- Длительный срок эксплуатации. Не секрет, что керамика может служить десятилетиями, не утрачивая при этом со временем свои основные характеристики.

- Инертность . В частности, кислоты и щелочь не способны разрушить шарики из обожженной глины, как и многие другие химические вещества.

- Пожаробезопасность , обусловленная тем, что керамзит выдерживает повышенные температуры. Важно учитывать, что при этом не выделяются вредные вещества, и не происходит воспламенения.

- Шумоизоляционные свойства.

- Устойчивость к низким температурам при условии целостности оболочки и отсутствия влаги внутри гранул.

- Экологичность , обеспечиваемая использованием исключительно натурального сырья. Как результат, в продажу поступают изделия, абсолютно безопасные для человека и других живых организмов.

Основным недостатком керамзита является его низкая гигроскопичность. При пропитке материал интенсивно впитывает влагу и высыхает через очень длительное время. Этот факт необходимо учитывать при использовании материала, особенно в строительстве.

Поэтому настоятельно рекомендуется использовать влаго- и атмосферозащитные слои.

Обзор видов

Этот материал можно с уверенностью назвать настоящим ветераном строительной индустрии. Тем не менее, сегодня он используется не только в качестве теплоизоляционного материала или наполнителя для бетона и других смесей. Керамзит сегодня используется и в качестве декоративного материала, который эстетично выглядит при применении в различных дизайнерских решениях. Наиболее важным параметром для классификации является размер зерен, которые можно разделить на три основных варианта.

Песок

В данном случае размер зерен составляет от 5 мм. Этот мелкий керамзит является результатом дробления более крупных элементов. Альтернативным методом производства является обжиг остатков сырья. В результате получается фракция, которая успешно используется в качестве компонента сверхлегких бетонных и цементных строительных смесей.

Гравий

Зерна этой категории имеют сильно округлую форму и размер от 5 до 40 мм. В процессе производства сырье вспучивается в специальных машинах при высоких температурах. Основной характеристикой керамзитового гравия является его высокая теплоизоляционная способность.

В основном его используют для утепления и в качестве компонента при производстве бетонных смесей.

Щебень

Существует еще один вид крупного керамзита с размером зерен 5-40 мм. Следует отметить, что размеры зерен в этом случае могут значительно варьироваться. Кроме того, щебень гранитный может быть изготовлен любой формы (наиболее распространены угловатые элементы). В процессе производства керамическая масса подвергается дроблению.

Материал используется в качестве заполнителя для легких бетонных смесей.

Свойства и плюсы керамзита в строительстве

- Легкий вес.В зависимости от сырья, примесей и фракции вес керамзита на метр кубический может разниться от 250 до 1000 кг.

- Высокая прочность.Способ производства и сырье из которого производится керамзит практически идентичен производству кирпича, а потому и прочность керамзита сравнима с прочностью кирпича. Чем менее пористые гранулы керамзита, тем более он прочный.

- Огнестойкость.Керамзит это фракция искусственного камня, производство которого осуществляется путем обжига под воздействие высоких температур. Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен.

- Водостойкий.Керамзит пористый материал и от способа его производства зависит его водостойкость. Обожжённые гранулы керамзита, с закрытыми порами водостойкие и даже плавают в воде длительное время, практически не впитывают жидкость. Водопоглощение такого керамзита составляет 8-10%. Керамзит же с открытыми порами, произведенный сухим способом, имеет открытие поры и хорошо впитывает влагу. Его водопоглощение может составлять до 20%.

Водостойкость сохраняется только при условии хорошего качества материала.

Слой керамзита должен быть не менее 10-15 см.

керамзит, в отличие от других видов изоляции, не является укрытием для мышей

Минусы керамзита в строительстве

- Большое водопоглощение некоторых видов керамзита. Керамзит изготовленный методом сухого дробления, поры которого открыты хорошо впитывает влагу и жидкость. Такой материал можно отличить по шершавой поверхности с видимыми и открытыми порами. Быстро впитывает и долго отдает влагу. При этом свойства материала как утеплителя теряются. Подобный керамзит, все таки, можно использовать в качестве утеплителя, но для этого следует предусмотреть влагозащитный и парозащитный слои.

- Съедает площадь помещения. Для эффективной теплоизоляции и шумоизоляции необходимо закладывать слой керамзита минимум от 10 до 15 см. Для некоторых конструктивов слой керамзитной насыпи рекомендуется до 30 см.

занимает много места на полу

керамзит — пыльный материал

Виды керамзита

Керамзит различают в зависимости от объема зерен и площади их поверхности. Существует три основных типа:

Мелкозернистый керамзит. Диаметр зерен не превышает 5 мм. Производится путем дробления твердых глинистых пород и из остатков глины. Используется в качестве добавки в кладочные растворы и стяжки. Подробнее о растворе для стяжки.

Виды керамзита по размеру и площади поверхности

Состоит из более крупных, гладких овальных или круглых зерен со средним диаметром до 40 мм. Изготавливается путем пластического обжига в печи. Он водостойкий и используется для теплоизоляции и для строительства керамзитобетонных блоков.

Керамзит, самая крупная фракция, может иметь различный диаметр более 40 мм, негладкую и разнообразную поверхность и форму. Он производится путем сухого дробления твердых глиняных масс. Используется как заполнитель для бетона и как наполнитель для дорог.

Керамзит на стене

Керамзит — ветеран среди строительных изоляционных материалов, имеющий определенные преимущества и недостатки, пользуется сегодня большим спросом на строительном рынке. Его ценовая разница с современными утеплителями, долговечность и экологичность, а также теплоизоляционные свойства еще долго будут конкурировать с новыми комбинированными материалами.

Что собой представляет керамзит

Они представляют собой легкие керамические шарики с особой пористой структурой. Сырьем для их производства служат шифер и различные виды глины, которые ускоряются в специальных печах. В результате получается гранулят с комковатой, очень плотной оболочкой. Внутри нее остаются заполненные воздухом поры — их наличие определяет свойства изделия.

Форма зависит от процесса производства и может варьироваться. Элементы могут быть разного качества, от почти правильных сфер до кубов. Форма не влияет на свойства продукта. Размер также варьируется. В некоторых случаях используется смесь различных фракций, что позволяет при необходимости укладывать элементы максимально плотно.

Разновидности керамического материала

Основной характеристикой, по которой производится классификация, является размер частиц. Исходя из этого, выделяют три группы:

Керамзитовый песок

Размер зерен не более 5 мм. Производится путем измельчения крупных фрагментов керамической массы или обжига остатков глинистого сырья. Мелкая фракция хорошо подходит в качестве наполнителя для производства цементного раствора, сверхлегкого бетона и т.д.

Керамзитовый гравий

Она представляет собой только округлые зерна размером от 5 до 40 мм. Она изготавливается путем обдува кусков глины в печах. Обладает высочайшими изоляционными свойствами. Используется как изоляционный материал различного назначения и в производстве цементных блоков.

Керамзитовый щебень

Это самые крупные элементы, размер которых варьируется от 5 до 40 мм. Причем разница в размерах может быть значительной. Они могут иметь любую форму, но наиболее распространены угловатые изделия. Их изготавливают путем измельчения керамической массы. Чаще всего их используют в качестве наполнителя при производстве легких бетонов.

Как делают керамзит

Производство начинается с отбора сырья. Глину сортируют, максимально удаляют примеси и при необходимости добавляют пенообразователи. Это может быть дизельное топливо, анулит, мазут и т.д. Затем формируются сырые гранулы, которые могут состоять из различных видов глины. Они должны пройти процесс сушки. После сушки их загружают в барабанную печь, где они обжигаются.

Сырые гранулы постоянно перемешиваются, чтобы ускорить процесс набухания глины. В зоне обжига поддерживается температура около 1300 °C. Обработка одной партии занимает около получаса. Готовые изделия охлаждают и калибруют, разделяя их на фракции. При необходимости их дополнительно измельчают. Затем их упаковывают.

Свойства материала напрямую зависят от качества исходного зерна. Они производятся по 4 различным методикам:

- мокрый;

- сухой;

- пластический;

- порошково-пластический.

Каждый из них приводит к хорошему результату только при использовании определенных видов глины. Такое производство возможно и в домашних условиях: для этого приобретается мини-завод. Однако качество изделий ручной работы ниже, что ограничивает область их применения.