Открытие углеродного волокна произошло в конце XIX века благодаря усилиям Томаса Эдисона, но по сей день многие не осознают, что представляет собой этот материал. В настоящее время углеродное волокно используется в строительной отрасли, что обусловлено его уникальными свойствами, включающими высокую прочность волокон, образующих единое полотно, а также высокую адгезию к полимерным связующим веществам.

Примеры использования углеволокна в строительстве и повседневной жизни

В настоящее время углеволокно стало одним из наиболее востребованных и популярных материалов в различных секторах экономики, таких как авиация, автомобилестроение, строительство и даже спорт. Популярность углеволокна объясняется его преимуществами и уникальными характеристиками. Многие связывают этот материал только со строительством или тяжелой промышленностью, но в повседневной жизни можно встретить множество предметов, изготовленных из углеродного волокна.

Углеволокно (Carbon Fiber) представляет собой материал, состоящий из тончайших волокон, созданных на основе атомов углерода. Реже эти волокна имеют размер от 5 до 10 микрометров в диаметре. Данный материал обладает исключительной прочностью и жесткостью, причём его вес наименьший, что делает его идеальным для аэрокосмической индустрии, автомобилестроения, спортивного инвентаря и прочих отраслей. Кроме того, углеволокно демонстрирует высокую коррозионную стойкость и хорошую теплопроводность, что ставит его в ряд наиболее желаемых материалов. Мы надеемся, что у нас удалось доступно ответить на вопрос о том, что такое углеволокно.

Инновационный материал конца XIX века

Первое упоминание об углеродном волокне относится к концу 1800-х годов и связано с работой знаменитого американского изобретателя Томаса Эдисона. Он использовал этот материал в качестве нити для накала в первых лампах. Углеродное волокно тех времён существенно отличалось от того, с которым мы знакомы сегодня, поскольку в качестве сырья использовались целлюлозные компоненты, хлопок и бамбук. Однако волокна, использованные Эдисоном, обладали жаропрочностью, что тогда было крайне важно для экспериментов, проводимых учёным.

К концу 1950-х годов состав, технологии производства и рынок углеродного волокна кардинально изменились. Новые высокопрочные материалы появились только в конце 1950-х, и первым сырьем в этой области стало вискозное волокно, которое затем было заменено на более эффективные материалы, такие как полиакрилонитрил (ПАН) и смолы.

В 1960-х годах углеродное волокно стало широко применяться в авиационной промышленности из-за его лёгкости и способности выдерживать высокие температуры. Этот материал прекрасно справлялся с нагрузками при возвращении самолетов в более плотные слои атмосферы. В XXI веке углеродное волокно нашло применение практически во всех сферах. Оно используется в аэрокосмической индустрии, производстве спортивного оборудования, серийных и премиум автомобилях, а также в сфере возобновляемых источников энергии, например, в ветровых установках. Углеродное волокно даже стало основой для производства обручальных колец.

Что такое углеволокно

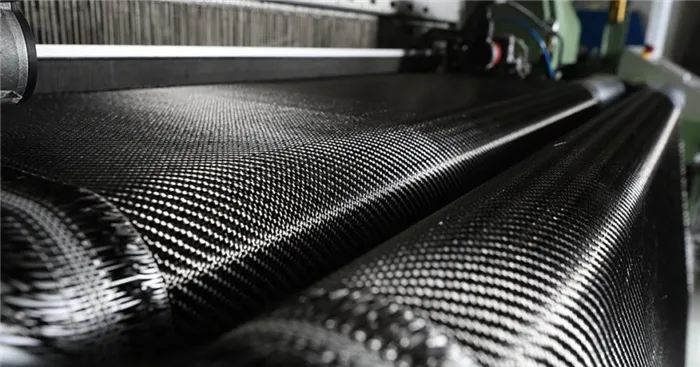

Углеволокно – это материал, состоящий из чрезвычайно тонких волокон, сформированных из атомов углерода, размером от 5 до 15 микрометров. Эти нитевидные структуры сбиваются в кристаллы, располагаясь рядами параллельно друг другу, что придаёт углепластику высокую прочность на растяжение. Чтобы создать такое полотно, органические волокна подвергаются высокотемпературной обработке, в результате которой остаются только атомы углерода.

Высокая стоимость углеродного волокна обуславливается сложностью и затратностью процесса его производства. Процесс включает несколько ключевых этапов:

- Окисление. Органические волокна, как химического, так и природного происхождения, окисляются на воздухе при температуре 250 градусов Цельсия в течение суток, что приводит к образованию лестничной структуры атомов углерода;

- Карбонизация. На этом этапе волокна подвергаются нагреву сначала до 800 градусов, а затем до 1500 градусов в окружении инертных газов, таких как аргон или азот. Результатом является образование графитовой структуры;

- Графитизация. Этот этап заключается в нагреве полученного волокна до 3000 градусов в среде инертных газов. В результате образуется углеродные нити, в которых содержится 99% атомов углерода и лишь 1% примесей, и эти волокна гораздо тоньше человеческого волоса. Затем нити собираются в пучки и сплетаются в единую ткань.

Для достижения повышенной прочности несколько слоёв углеволокна могут быть объединены, при этом в качестве связующего элемента используется смола.

Популярность материала

На сегодняшний день в большинстве строительных компаний активно используют углепластик. Сырьё требует значительных затрат, однако качество конструкций кардинально повышается. Наша компания более двадцати лет занимается усилением конструкций с применением этого материала. За это время мы завершили свыше 300 проектов в Москве и других регионах России. Повышенное применение углеволокна связано с его уникальными свойствами, такими как:

- Термостойкость. Свойства материала остаются стабильными даже при температурах до 2000 градусов, при условии отсутствия кислорода;

- Высокие показатели плотности и упругости. При линейной плотности 600 tex масса одного километра полотна составляет 600 г. Упругость достигает 400 ГПа, что в два раза больше, чем среднее значение для высокопрочных волокон;

- Прочность при малом весе. Удельная прочность углепластика колеблется от 2.5 до 2.5 ГПа при разрыве. Это в несколько раз превышает прочность других конструкционных материалов. Легкость углепластика делает его идеальным для применения в мотоциклах, гоночных автомобилях и самолетах;

- Сопротивление к химическим веществам. Однако следует отметить, что углеродные нити начинают окисляться в кислородной среде, если температура превышает 370 градусов. Это нужно учитывать при работе с материалом на открытом воздухе.

Чаще всего углеродное волокно идентифицируется в составе композитов. Если оболочка материала рассчитана на высокие температуры, превышающие 370 градусов, углеволокно сохраняет свои свойства.

Применение углеволокна в промышленности

- Авиационная промышленность: углеволокно используется для создания корпусов самолётов, крыльев, хвостовых стабилизаторов и прочих элементов;

- Автомобильная промышленность: из углеродного волокна производятся компоненты автомобилей, такие как тормозные колодки, диски и шины;

- Космическая промышленность: углеродные композиты находят применение в производстве космических кораблей и ракет благодаря их высокой прочности и термостойкости;

- Электроника и электротехника: углеродное волокно используется для выпуска кабелей и проводов, обладающих высокой проводимостью и устойчивостью к высоким температурам;

- Медицина: углеволокно идет на изготовление хирургических инструментов и имплантатов, так как оно гипоаллергенно и нетоксично;

- Строительство: углеволокно широко применяют для создания лёгких и прочных конструкций, таких как мосты и здания;

- Текстильная промышленность: углеродное волокно используется для производства тканей и одежды с повышенной прочностью и стойкостью к износу;

- Герметология: углеволокно также применяется при выпуске сальниковых набивок.

Сальниковые набивки – это изделия, предназначенные для герметизации подвижных соединений, таких как валы, насосы, клапаны и так далее. Их производят из различных материалов, включая резину, графит и асбест, но углеродное волокно является наиболее распространённым материалом в данной категории.

Процесс производства сальниковых набивок из углеволокна состоит из нескольких этапов. Во-первых, углеродное волокно подготавливается и очищается от примесей для получения высокого качества. Затем углеродное волокно формуется по размеру и форме сальникового уплотнения. После этого готовое изделие проходит тестирование на прочность и герметичность.

Сальниковые набивки из углеродного волокна обладают рядом преимуществ по сравнению с традиционными материалами. Они высокопрочны, устойчивы к высоким температурам и химическим воздействиям, имеют малую плотность и вес. Кроме того, такие уплотнения могут быть изготовлены с высокой точностью и имеют длительный срок службы.

Углепластик — невероятно прочный и легкий материал

Задумывались ли вы когда-либо, какой материал прочнее стали, но легче алюминия? Ответ – углепластик! Это совершенно новый класс полимерного композитного вещества, обладающий целым рядом уникальных свойств. Углепластик, также известный как карбон, занимает важное место в современном производстве, особенно в таких областях, как аэрокосмическая индустрия, где требуются легкие и высокопрочные материалы.

По сути, он состоит из углеродного волокна и полимерного связующего, формируя собой пластик, усиленный углеродом для достижения большей прочности и жесткости.

Углеродное волокно представляет собой тонкие волокна из атомов углерода, соединенные между собой в строгом порядке. Если вы сталкивались с формами углерода, такими как пепел от горящего дерева или графит карандашного грифеля, вам может быть удивительно узнать, что из углерода можно создать материал с такой высокой прочностью. Однако это зависит от структуры атомов углерода и способа их соединения. В углеродном волокне атомы углерода обладают высокоорганизованной структурой и образуют прочные связи между собой.

Как производится углеродное волокно?

Процесс получения углеродного волокна является сложным и включает несколько последовательных стадий.

- Первый этап заключается в производстве сырья для получения полимера. Например, вискоза создаётся в результате химического объединения мономеров (составляющих полимерной цепи) с катализаторами, которые запускают процесс полимеризации.

- На втором этапе полученный полимер скручивается в длинные волокна с помощью различных технологий. После этого волокна промываются и растягиваются. Процесс растяжения помогает выравнивать молекулы, что делает готовый продукт более прочным и позволяет добиться нужного диаметра.

- Третий этап называется стабилизацией. Для этого волокна нагреваются до относительно низкой температуры (200 — 300°С) в присутствии кислорода, что изменяет химические связи внутри волокон для улучшения последующего этапа карбонизации.

- После стабилизации волокна карбонизируются, что требует нагрева до температуры 1000 — 3000°С без кислорода (для предотвращения возгорания). Получаемые углеродные волокна обычно имеют диаметр около 5-10 мкм. Для сравнения, толщины человеческого волоса варьируются от 60 до 80 мкм.

- Затем поверхность углеродных волокон обрабатывается с использованием определённых газов или кислот, чтобы улучшить их способность связываться со смолой в композитных материалах.

- После этого углеродные волокна подвергаются калибровке, то есть покраске защитным покрытием для предотвращения повреждений во время последующих производственных процессов.

- Заключительным этапом является свертывание полученных волокон в большие и маленькие рулоны в зависимости от потребностей упаковки и транспортировки, после чего переплетенные нити углеволокна могут быть использованы для создания различных изделий.

Трубки, прутки, полосы и другие изделия из углепластика

Из углеродного волокна изготавливаются изделия самых разных форм, например:

- круглые стержни;

- квадратные стержни;

- круглые трубки;

- квадратные трубки с круглым внутренним профилем;

- квадратные трубки с квадратным внутренним профилем;

- цветные трубки в рулонах;

- полосы.

Перечисленные изделия производятся по технологии пултрузии из чистого углеродного волокна, смешанного с эпоксидной смолой.

Основные области применения изделий из углерода:

- робототехника;

- модели на радиоуправлении;

- воздушные змеи;

- БПЛА (дроны, квадрокоптеры, вертолёты, самолёты);

- спортивный инвентарь;

- строительная арматура.

Уникальные свойства углепластика

- Высокая прочность: он превосходит сталь по прочности относительно собственного веса, а значит, обладает замечательной способностью выдерживать нагрузки на растяжение;

- Невыносимо лёгкий: углепластик на 30–50% легче традиционных металлических материалов, что делает его идеальным для производства лёгких компонентов;

- Коррозионная стойкость: он устойчив к воздействию химических веществ и соли, что обеспечивает длительный срок службы в агрессивных условиях;

- Непревзойдённые термостойкие свойства: углепластик не подвержен деформациям при воздействии высоких температур, сохраняет прочность и стабильно сохраняет свою форму;

- Выдающаяся электропроводность. Это свойство находит применение в производстве полимерных изделий с электростатическими характеристиками;

- Удобство в обработке: углепластик можно подвергать различным видам обработки, включая резку, сверление, шлифовку и штамповку, что делает его многофункциональным материала.

Таблица. Сравнение свойств углепластика с некоторыми металлами и полимерами

| Материал | Плотность, кг/мм³ | Прочность на растяжение, МПа | Модуль Юнга, ГПа | Удельная прочность, е*10³, км | Удельный модуль, Е*106, км |

| Углепластик | 1450 – 1600 | 780 — 1800 | 120 — 130 | 53 — 112 | 9 — 20 |

| Стеклопластик | 2120 | 1920 | 69 | 91 | 3,2 |

| Высокопрочная сталь | 7800 | 1400 | 210 | 18 | 2,7 |

| Алюминиевый сплав | 2700 | 500 | 75 | 18 | 2,7 |

| Титановый сплав | 4400 | 1000 | 110 | 28 | 2,5 |

| Полиамид 6,6 | 1140 | 82,6 | 28 | 7,24 | 0,24 |

Массовое производство

Пока инженеры совершенствуют технику работы с углеродом, мы перемещаемся в цех, где другие работники Lamborghini занимаются производством кованых деталей. Это отличается от первых, так как здесь используются грубые углеродные волокна, также известные как рубленые. Автоматизированные машины формируют квадратные листы из этих волокон, которые затем прессуются в специальные формы и нагреваются до 300 градусов. Такой подход к обработке углерода позволяет изготовить необходимые детали всего за 20 минут.

Однако такие детали не всегда отличаются высоким качеством. Лучано Де Ото отмечает, что ручная работа с углеродными волокнами не сможет обеспечить массовую продукцию на уровне доступных алюминиевых элементов. Тем не менее, он уверен, что через 10 лет автоматизированные процессоры достигнут такого уровня, что качественные углеродные детали смогут соперничать с вручную изготовленными. На данный момент BMW i3 оснащены именно рубленными углеродными элементами, полученными автоматизированным способом.

Несомненно, Lamborghini продолжит использовать ручную обработку углерода, так как всегда найдутся потребители, желающие стать владельцами эксклюзивных автомобилей. Однако для этого им стоит запастись терпением, ведь процесс создания одного автомобиля может занять около трёх недель.

Интересные факты

1. Томас Эдисон использовал углеродные волокна, изготовленные из бамбука и хлопка, в своих лампочках в качестве нити накала.

2. Компания Boeing использует углеродные волокна для ремонта своих самолётов.

3. Примерно 70% мирового производства углеродного волокна сосредоточено в Японии.

Тем не менее, Каспер Стенберген, возглавляющий отдел ремонта композитных материалов на Lamborghini, выражает недовольство по поводу того, что таможенные службы многих стран с трудом обрабатывают углеродные волокна. Это означает, что владельцы автомобилей, произведенных из композитных материалов, сталкиваются с трудностями при ремонте в случае повреждений обшивки, ведь возвращение своих Lamborghini в Италию не всегда является практичным.

Однако итальянскому производителю все же удается помочь своим клиентам. Особенно повезло китайским владельцам – Lamborghini построила завод в Китае, где профессионально и быстро проводят ремонт композитных машин в соответствии с международными стандартами ISO 17065. Более того, услуги ремонта предлагаются не только владельцам Lamborghini, но и тем, кто приобрёл композитные Ferrari Enzo.

Автор: Сергей Василенков