Эпоксидная смола имеет ограниченный срок службы. Она должна быть использована в течение 1,5 лет с момента выпуска.

Какую температуру выдерживает эпоксидная смола?

Чтобы получить высококачественный материал с высокой прочностью и другими полезными свойствами, эпоксидную смолу расплавляют. Для этого необходимо знать, какова оптимальная температура плавления этого материала. Кроме того, важны и другие условия, необходимые для правильного отверждения эпоксидной смолы.

Предельная температура эксплуатации

Очевидно, что температура влияет на условия работы и правильное отверждение эпоксидной смолы, но для того, чтобы понять, какая температура оптимальна для работы с этим веществом, необходимо знать его основные технические характеристики.

- Полимеризация смолистой субстанции происходит при нагревании поэтапно и занимает от 24 до 36 часов. Полностью этот процесс может завершиться через несколько дней, но его можно ускорить, осуществляя нагрев смолы до температуры +70°С.

- Правильное отвержение позволяет добиться того, что эпоксидка не расширяется, а эффект усадки фактически исключён.

- После того как смола застыла, её можно обрабатывать любым способом – обтачивать, окрашивать, шлифовать, сверлить.

- Высокотемпературная эпоксидная смесь в застывшем состоянии отличается отличными техническими и эксплуатационными свойствами. Она обладает такими важными показателями, как кислотостойкость, устойчивость к высокому уровню влажности, воздействию растворителей и щелочей.

Рекомендуемая рабочая температура для эпоксидной смолы составляет о т-50°C до +150°C, но максимальная температура составляет +80°C. Такая разница обусловлена тем, что эпоксидная смола может состоять из различных компонентов, которые отличаются по своим физическим свойствам и температуре, при которой они отверждаются.

Режим плавления

Многие производственные процессы невозможно понять без использования эпоксидных смол. Плавление смолы, то есть переход вещества из жидкого состояния в твердое и наоборот, происходит при температуре +155 °C в соответствии с техническим регламентом.

В условиях высокого ионизирующего излучения, воздействия агрессивных химических веществ и чрезвычайно высоких температур до +100 … 200 °C, используются только определенные составы. ЭД-смолы и ЭД-клеи не подвержены их воздействию. Эти типы эпоксидных компаундов не плавятся. Полностью отвержденные, эти продукты просто разлагаются, проходя через трещины и жидкую фазу:

- они могут растрескиваться или вспениваться из-за кипения;

- изменять цвет, внутреннюю структуру;

- становиться хрупкими и крошиться;

- в жидкое состояние эти смолянистые вещества тоже могут не переходить по причине особого состава.

В зависимости от отвердителя некоторые материалы способны воспламеняться и выделять много копоти, но только при постоянном контакте с открытым пламенем. В этой ситуации, как правило, нельзя говорить о температуре плавления смолы, так как она просто разрушается и постепенно растворяется на мелкие компоненты.

Температура плавления эпоксидного клея

- растрескиванию;

- вспениванию;

- изменению собственной структуры без превращения в жидкость.

Некоторые смолы могут воспламеняться, в зависимости от типа используемого отвердителя, образуя большое количество копоти. Горение продолжается до точки термического воспламенения. После устранения источника пламени отвержденная смола больше не горит. Хотя смола может гореть, она не классифицируется как легковоспламеняющаяся.

Даже при горении эпоксидная смола гораздо безопаснее многих других синтетических материалов. Это справедливо для вспененного полистирола и пенополистирола. Нет смысла говорить, какую температуру может выдержать эпоксидная смола, прежде чем расплавится. Почти во всех случаях отвержденная эпоксидная смола не плавится, а деформируется. В результате она превращается в обугленную массу, не имеющую определенной формы.

Все эпоксидные смолы можно разделить на строительные и декоративные. Декоративные эпоксидные смолы прозрачны и быстро полимеризуются. Они обычно используются для дизайнерских работ. Из таких эпоксидных смол изготавливают различные сувениры и подобные изделия, имеющие красивый внешний вид.

Температура эксплуатации эпоксидного клея

Технический регламент устанавливает особые правила использования продукции, в которой применялась эпоксидная смола. Клеи на основе эпоксидной смолы могут выдерживать температуру от минус 40 до плюс 120 градусов Цельсия, если эти значения постоянны. Максимально допустимая рабочая температура продукта составляет плюс 150 градусов.

Говоря о температуре, которую выдерживает эпоксидный клей после отверждения, стоит отметить, что некоторые марки имеют разные свойства. Это относится к следующим эпоксидным клеям:

- ПЭО-490К – плюс 350 градусов;

- ПЭО-13К – плюс 196 градусов;

- ПЭО-28М – плюс 130 градусов.

Эти эпоксидные смолы считаются особенно подходящими. Существуют также смеси, которые содержат дополнительные компоненты кремнезема. Это делает их очень термостойкими.

Полезные рекомендации при использовании эпоксидного средства

Недостаточно знать, какую температуру выдерживает двухкомпонентный эпоксидный клей. Необходимо также учитывать рекомендуемые условия эксплуатации. В помещении, где отверждается и заливается эпоксидная смола, температура должна быть от плюс 24 до плюс 30 градусов. Также следует учитывать следующие рекомендации:

- в рабочем помещении требуется обеспечить как теплоту, так и сухость;

- элементы до начала перемешивания (смолы и отвердитель) располагаются в герметичной упаковке; при добавлении смеси в смолу замешивается отвердитель, а не наоборот;

- при использовании катализатора допускается легкий разогрев эпоксидного средства до 40-50 градусов; обычный срок 1-й полимеризации смолистой смеси – 24 ч при температурных показателях, равных плюс 24 градусам;

- срок, в течение которого средство набирает наибольшие прочностные показатели, доходит до 7 дней;

- при перемешивании чересчур больших доз смолы и отвердителя эпоксидное средство подвержено закипанию, утрате рабочих характеристик.

Соблюдение рабочей температуры двухкомпонентного эпоксидного клея и полезных рекомендаций — это гарантия того, что вы сможете использовать этот популярный продукт максимально эффективно.

Температура плавления эпоксидной смолы

Невозможно представить современную промышленность и даже высокотехнологичное производство без эпоксидных смол. Это означает, что работа с этими веществами порой подвергается воздействию довольно жестких условий. К ним относятся, например: повышенное радиоактивное облучение, агрессивные среды, химические реагенты и скачки температуры. А существует ли точка плавления для эпоксидной смолы, ведь после полимеризации она превращается в жесткий и особо прочный материал — об этом и пойдет речь в данной статье.

Прежде чем узнать, какую температуру выдерживает эпоксидная смола после отверждения, необходимо знать основные технические параметры этого вещества. Это следующие свойства: Вещество обладает следующими свойствами.

- полный процесс полимеризации происходит в течение 24–36 часов;

- ускорить процедуру отвердевания смолы можно путем увеличения температурного режима до +70°C;

- в условиях пониженных температур (до +15⁰С) время отвердевания смолистой субстанции понижается;

- при затвердевании эпоксидка не дает усадку и не расширяется;

- после отвердевания смолу можно подвергать любым обработкам: шлифовке, полировке, сверлению, обточке, окраске и пр.;

- рекомендованная температура эксплуатации эпоксидной смолы установлена в пределах от -50⁰С до +150⁰С;

- предельно допустимый температурный режим при эксплуатации составляет до +80⁰С;

- отвердевший материал показывает отличные показатели по устойчивости к агрессивным воздействиям, в том числе щелочам, растворителям и повышенной влажности.

Эпоксидная смола имеет ограниченный срок службы. Она должна быть использована в течение 1,5 лет с момента выпуска.

Температурный режим плавления вещества

Температура, при которой эпоксидная смола плавится, согласно техническим характеристикам, установлена на уровне +155⁰C. Однако, учитывая приведенные технические характеристики, трудно утверждать, что эпоксидная смола расплавится. Даже термореактивная эпоксидная смола или эпоксидная смола ED-20, широко используемая в быту, после полимеризации ведет себя следующим образом даже при очень высоких температурах:

- растрескиваться;

- пениться;

- менять свою структуру, не переходя в жидкое состояние (крошиться и ломаться).

Некоторые смолы (в зависимости от типа используемого отвердителя) могут загореться, выделяя большое количество сажи. Процесс горения продолжается до тех пор, пока тепло не усилится (например, в условиях открытого огня). После устранения источника огня отвержденная смола больше не горит.

Несмотря на способность смолы гореть, она не классифицируется как материал высокой пожарной опасности.

Даже если она горит, эпоксидная смола гораздо безопаснее многих других искусственных материалов. Например, пенопласт или пенополистирол. Поэтому нет смысла говорить, какую температуру может выдержать эпоксидный клей, прежде чем он расплавится. Почти всегда отвержденные эпоксидные клеи не плавятся, а распадаются на обугленную, аморфную массу.

Есть ли быстрозастывающие смолы

Все эпоксидные смолы делятся на две большие группы. Это строительные смолы и декоративные (или поделочные) смолы. Декоративные эпоксидные смолы характеризуются прозрачностью и более быстрым временем отверждения. Они в основном используются в дизайнерских проектах для изготовления памятных вещей.

Полезные советы при работе с эпоксидкой

Контроль температуры является одним из самых важных и основополагающих факторов при работе с эпоксидными смолами. Поэтому при использовании смолы необходимо соблюдать рекомендуемые условия. В идеале температура в помещении, где отверждается и заливается эпоксидная смола, должна составлять +24⁰-30⁰C. Следует также соблюдать и другие рекомендации:

- в рабочем помещении должно быть не только тепло, но и сухо;

- ингредиенты до момента смешивания (смолы и отвердитель) находятся в герметично закрытой упаковке;

- при замешивании смеси в смолу добавляется отвердитель, а не наоборот;

- при добавлении катализатора эпоксидку можно немного разогреть до +40⁰–50⁰С;

- стандартное время первой полимеризации смолистой субстанции — 1 сутки при температуре в +24⁰С;

- период набора максимальной прочности составляет до недели;

- при смешивании слишком больших доз смолы и отвердителя, эпоксидка может закипеть и потерять свои рабочие свойства.

Выводы

Эпоксидная смола — популярный и удобный в работе материал. Однако следует знать разницу между промышленными компаундами и эпоксидными украшениями. При смешивании вещества смолы строго следуйте инструкции и не выполняйте все рекомендации специалистов.

Эпоксидным смолам, ставшим незаменимыми в современном высокотехнологичном производстве, часто приходится работать в очень жестких условиях. К ним относятся высокая радиационная и химическая подверженность эпоксидных продуктов, а также широкий диапазон температур от минус 30 до 200 градусов Цельсия. Речь идет не о разовом экстремальном превышении или понижении этих пределов, а о постоянном воздействии этих температур на сварочный материал.

Само собой разумеется, что бытовые клеи EDP или смолы ED-20, ED-22 не подходят для таких перепадов температур. Когда они уже полностью отверждены, они сначала начинают трескаться, затем, в зависимости от используемого отвердителя, вспениваются, не переходя в жидкую фазу, и начинают распадаться на мелкие фракции, меняя цвет и структуру.

Они также могут загореться, опять же в зависимости от исходных веществ и формы, в которой они были полимеризованы, в виде тонкой пленки или монолита, занимающего определенный и большой объем в пространстве. Тонкая пленка эпоксидной смолы может воспламениться и выпустить большое количество сажи при прямом контакте с открытым пламенем. Однако горение длится только до тех пор, пока продолжается этот контакт и имеется сильный приток тепла. Если отвести пламя от эпоксидной пленки, она сразу же гаснет.

Поэтому нет необходимости говорить о пожароопасности использования эпоксидных компаундов в быту или для ремонта. Они горят ничуть не лучше других искусственных материалов и гораздо безопаснее того же пенополистирола или полистирола, достаточно вспомнить ночной клуб «Белая лошадь» с многочисленными жертвами от продуктов горения потолочной плитки, выделявшей фосген.

Поэтому говорить о температуре плавления отвердевшей эпоксидной смолы нет смысла, в подавляющем большинстве случаев она не плавится, а просто растворяется в бесславной обугленной массе.

Огнеупорные смолы

Существуют огнестойкие смолы, в основном безгалогенные KDP-555MC80, KDP-540MC75, KDP-550MC65. Первые цифры индекса после KDP означают критическую температуру, которую выдерживает смола при использовании в качестве связующего для определенных композитов. Основная область применения этих огнестойких смол — аэрокосмическая промышленность, где материалы из KDP используются для изготовления внешних контуров крыльев, аэродинамических стабилизаторов, аэродинамических стабилизаторов управления полетом, аэродинамических крыльев и спиннеров.

В значительной степени огнестойкость этих материалов обусловлена армированными углеродными волокнами пластмассами, которые могут выдерживать множество высоких температур. Однако сама основа приобретает свои огнестойкие свойства в основном благодаря добавкам в виде металлоорганических соединений, которые добавляются в нее в процессе полимеризации. В первую очередь это кремнийорганические соединения.

При модификации эпоксидной смолы этими элементами многие свойства смолы изменяются, часто весьма значительно. Изменения не напрасны, так как при сохранении самого важного параметра — теплостойкости — обычно требуются и другие. Например, сохранение определенной пластичности и стабильности свойств смолы как диэлектрика в широком диапазоне температур. Обычно это достигается добавлением ациклических бипоксидов вместо диаминовой основы смолы, но это увеличивает хрупкость изделий, изготовленных из этой смолы.

Как правило, чем выше числовой индекс эпоксидных смол (ЭД 16, 20, 22), тем определеннее переход затвердевшей полимеризованной формы смолы сразу в катастрофическое кристаллическое состояние с предварительным растрескиванием монолита под действием повышенных температур. Переход в жидкое, инертное состояние в поведении смолы не предусмотрен. Возможно предварительное размягчение, смолы деформируются.

Смолы с цифровыми индексами ED-6 и ED-15 более устойчивы к высоким температурам. При воздействии относительно низких температур от 200 до 250 °C продукты, изготовленные из таких смол, начинают выделять газообразные продукты и бесцветную, вязкую жидкость. Это является следствием процессов обратной полимеризации, которые происходят во время отверждения продукта. Конечно, полная обратная реакция невозможна, процессы деструкции превалируют над «расширением» молекул, а фиксированная температура на их верхнем пределе является критической и соответствует нормам. Если время выдержки превышает один час, а при его увеличении — еще больше, разложение компонентов эпоксидной смолы становится необратимым и вызывает резкое снижение всех свойств материала

Читайте также: При какой температуре происходит зачатие?

Наиболее термостойкие эпоксидные материалы получают путем синтеза фторированных дифенилпропанов. Эти вещества играют роль скрытых или латентных отвердителей, которые химически нейтральны по отношению к смоле при комнатной температуре, но активно участвуют в полимеризации смолы при воздействии на нее температуры 100 градусов С и выше, когда она начинает менять свои химические и физические свойства. К ним относятся дициандиамид, меламин и изофталевый гидразид.

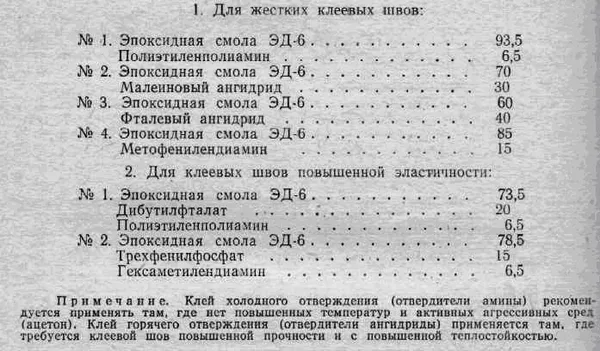

Обычные составы

Однако эти смолы сложны в производстве, они требуют специальных реакторных боксов для отверждения, огнеупорных форм, в которых эти отливки производятся, поэтому они не представляют интереса для массового потребителя, и они чрезвычайно дороги. Более интересными для него были бы обычные смолы ЭД или их аналоги, которые используются для отверждения заказных тканей, да еще с добавлением пластификаторов, повышающих термостойкость.

Наибольший спрос на термостойкие эпоксидные смолы наблюдается среди любителей автомобилей и мотоциклов. Препятствием часто являются компоненты глушителя, которые быстро сгорают. Здесь термостойкость эпоксидных продуктов или материалов на основе эпоксидной смолы можно повысить путем армирования прокладок углеродным волокном или даже более распространенной стекловолоконной тканью.

При введении застывшей смолы в швы или прокладки вводится дополнительный армирующий и цементирующий элемент в виде мелких стальных опилок или даже алюминиевой пудры, которые в сочетании со смолой прекрасно выдерживают температуру до 340°C. Однако ударная прочность такой смолы страдает.

Смолы с наполнителями, а тем более армированные смолы, не плавятся. Может происходить только постепенная карбонизация и разрушение.

Полное плавление эпоксидных материалов при высоких температурах возможно только в том случае, если они попеременно подвергаются воздействию быстродействующих коррозионных растворителей и высоких температур. Тогда, помимо физических изменений в кристаллической решетке полимера, происходит химическое ослабление межмолекулярных связей.

Очевидно, что рабочая температура эпоксидной смолы охватывает широкий диапазон. Здесь все зависит от состава полимера и добавленных в него присадок.

Чтобы получить высококачественный материал с высокой прочностью и другими полезными свойствами, эпоксидную смолу расплавляют. Для этого необходимо знать, какова оптимальная температура плавления этого материала. Кроме того, важны и другие условия, необходимые для правильного отверждения эпоксидной смолы.

Какую температуру и нагрузку выдерживает

Изделие, склеенное эпоксидной смолой, не испытывает проблем с вибрационными нагрузками. Склеенный участок имеет высокую ударную прочность и поэтому не разрушается при сильных вибрациях.

Эпоксидная смола идеально подходит для использования при высоких или низких температурах. Диапазон рабочих температур составляет о т-100 градусов до +150 градусов. В то же время раствор переносит резкие скачки температуры более чем на 50 градусов. Это позволяет использовать эпоксидную смолу для крепления изделий, установленных в морозильных камерах или каминах с критическими температурными показателями.

Что нужно знать при использовании эпоксидного клея

Вопрос о том, как использовать эпоксидную смолу, интересует многих. Следует знать, что клей на основе эпоксидной смолы приобретает заданные свойства только после полимеризации, катализатором которой является специальный отвердитель. Весь рабочий процесс происходит следующим образом:

- Рабочие поверхности подготавливаются (обезжириваются, очищаются и шлифуются).

- Подготавливается клеящая субстанция.

- Клей наносится на поверхность материала и фиксируется.

- После окончания полимеризации изделие готово к дальнейшей эксплуатации.

Как подготовить клей к работе

Для того чтобы ремонт получился качественным, необходимо знать, как клеить эпоксидным клеем. Разумеется, все нюансы того, как смешивать отвердитель с клеем, указаны в прилагаемой инструкции. Классический способ — это взять 1 часть каталитического отвердителя на 10 частей смолы. Отвердитель добавляется в смолу постепенно, а не наоборот.

Смола начинает затвердевать с добавлением отвердителя, это необратимый процесс. Поэтому готовое вещество необходимо использовать сразу же и не хранить в течение длительного времени, иначе клей испортится. Специалисты советуют не делать чрезмерное количество состава, а только столько, сколько необходимо для текущего ремонта.

Правила разведения массы

Очень тщательно перемешайте клей, помня о том, что эпоксидная смола выделяет тепло при добавлении отвердителя. Смешайте вещество. Используйте шпатель или деревянную палочку очень тщательно и долго. Однако иногда смола становится очень густой. Для этого можно использовать специальный растворитель для эпоксидной смолы или немного подогреть массу на пару при температуре +55-60⁰С.

Приготовьте эпоксидную смолу перед использованием.

Другие слабые растворители также помогают разбавить очень плотное вещество. Например:

- ацетон;

- жидкость для снятия лака;

- спирты;

- ксилол.

Можно использовать и другие органические вещества. Однако следите за тем, чтобы используемый растворитель не превышал 4-5% от общего веса смолы. В противном случае клеевой состав потеряет свои свойства.

Время сушки

Время отверждения варьируется и зависит от многих факторов. Например, оно зависит от типа используемого клея. Например, холодное склеивание полностью отверждается через 10-25 минут. Жидким материалам требуется несколько часов, а такие смеси полностью отвердевают через 1-1,5 дня.

Нет необходимости работать с эпоксидным клеем при низких температурах ниже нуля. Оптимальное время затвердевания поверхности: +10-30⁰C.

Читайте также: Сверлильный станок и импровизированные сверла.

Нормы расхода

Расход клея напрямую зависит от толщины наносимого слоя. В среднем он составляет 1,1 кг клея на квадратный метр при нанесении слоя толщиной 1 мм. Однако расход увеличивается для различных пористых поверхностей (например, дерево, бетон и т.д.).

Техника безопасности

Эпоксидные клеи не являются полностью безопасными для человека до полного отверждения. При работе с жидким веществом необходимо соблюдать определенные правила безопасности:

Подготовка и проведение работ

Сварочные работы обычно делятся на три этапа.

- Первый этап характеризуется подготовкой склеиваемых поверхностей.

- На втором этапе производится приготовление клеевого состава.

- Третий этап – непосредственное склеивание деталей.

Инструменты и материалы должны быть подготовлены заранее, иначе во время процесса может быть потеряно драгоценное время. Ингредиенты смешиваются в пластиковых контейнерах. Если ингредиенты находятся в виде пасты, они смешиваются в пластиковой таблетке. Некоторые производители поставляют такие таблетки в комплекте с клеем.

Для использования эпоксидного клея не требуется специальных инструментов или оборудования, поскольку инструкция содержит последовательность тривиальных шагов, но отклоняться от рекомендаций производителя настоятельно не рекомендуется.

Они указывают соотношение смешиваемых ингредиентов. Здесь невозможно привести примеры, поскольку они могут варьироваться от 1 к 1 до 10, при этом десять частей представляют собой основную массу, а одна часть — отвердитель.

Вязкость может быть снижена двумя способами.

- Первый заключается в использовании специального растворителя, который вносится в основной состав до нужной консистенции, а затем смешивается с отвердителем. Главная сложность заключается в том, что объем внесенного растворителя должен учитываться при составлении пропорции компонентов.

- Второй способ не требует дополнительных материалов. Необходимо нагреть компонент «А» до 50-60°C градусов, а затем смешать с отвердителем.

В инструкциях по применению обычно указываются пропорции или объемы компонентов. В последнем случае удобнее использовать медицинские шприцы, так как они имеют аналогичную градуировку.

Полезно узнать >Как использовать эпоксидную смолу с режиссером

Важно понимать, что четкого разграничения между клеем и композитом не существует, и что эти материалы иногда выполняют второстепенные функции и могут заменять друг друга. Наполнители и добавки добавляются в клей для регулировки определенных свойств.

- Асбест позволяет повысить показатели термостойкости, а также оказывает цементирующее действие на состав.

- Диоксид титана придает смоле белый окрас.

- Добавление железа повышает теплопроводность клеевого шва, а также делает его огнеупорным.

- Диоксид кремния повышает прочность смолы.

- Сажа используется, как краситель, клей становится черным.

- Оксид алюминия повышает диэлектрические свойства смолы.

Некоторые вещества играют роль наполнителей для увеличения объема. Хорошо подходят древесные опилки или стекловата. Эти вещества используются для заполнения полостей и отверстий, где требуется большое количество смолы.

Основная схема работы начинается с подготовки основания, хотя некоторые предпочитают сначала нанести клей, а затем дать ему немного отстояться, чтобы вязкость достигла нужных значений. Исключение составляют однокомпонентные клеи, которые не нуждаются в предварительной подготовке. Их достают из упаковки и при необходимости нагревают до нужной температуры.