Аналогичный узел используется для перемещения готовой продукции к транспортирующей системе, которая обеспечивает передачу материалов на установки для дальнейшей переработки материалов. Это делает процесс переработки более эффективным, позволяя безопасно и быстро передать продукцию на последующие стадии обработки.

Что такое шредер

Проблема рециклинга (переработки) как промышленных, так и бытовых отходов становится всё более актуальной из-за постоянно растущих объемов этих отходов. Это приводит к удлинению производственного цикла, увеличению площади, которая используется неэффективно, и ухудшению состояния экологии. Для комплексного подхода к переработке таких отходов — проведения операций по дроблению, измельчению и резке — применяется особый класс оборудования, известный как шредеры.

Изначально шредеры разрабатывались с целью измельчения бумаги и картона — носителей конфиденциальной, но лишней информации, которые загромождают офисы избыточными копиями документов. Однако со временем конструкция этих устройств была доработана и усовершенствована для утилизации отходов, состоящих из других материалов — дерева, пластика, а также черных и цветных металлов. Итак, на рынке появились как промышленные, так и бытовые шредеры.

Современные шредеры используют две основные технологии измельчения: продольную и поперечную резку. Первая из них применяется для первичной переработки пластичных материалов, таких как различные металлы и виды пластмасс. В свою очередь, поперечная резка используется для хрупких материалов, например, для обработки древесины или композитных материалов, включая такие предметы, как кредитные карты и компакт-диски формата CD/DVD. Кроме того, существуют шредеры, предназначенные для микрорезки.

Двухвальные шредеры, использующие технологии продольной или поперечной резки, классифицируются в зависимости от размера частиц, которые они способны производить. Размер получаемых частиц важен, так как он напрямую связан с уровнем безопасности шредера.

Как выбрать типоразмер

При выборе шредера нужно ориентироваться на ряд ключевых факторов:

- Механическая прочность материала, который планируется разделять: с увеличением значений пределов прочности на срез нагрузка на разделяющий инструмент (ножи) значительно возрастает.

- Желаемый размер частиц сырья, которые подлежат измельчению. Чем меньше должны быть итоговые частицы бумаги, тем меньше листов возможно измельчить за один раз. Это ограничение например, связано с нагрузкой на приводные двигатели, работающие в технологии поперечной резки.

- Способ загрузки исходного сырья: в конструкции промышленных шредеров обязательно предусмотрен загрузочный бункер, который обычно выполняется в вертикальном исполнении.

- Уровень создаваемого давления, которое обеспечивает продвигание входящего материала к зоне его разделения. Мощные шредеры часто оснащаются отдельным приводом загрузки.

При массовом применении стоит рассмотреть конструкции шредеров, оснащающиеся программированной системой управления.

Характеристики шредеров

Одной из ключевых характеристик шредера является диаметр ротора (или ротором для многовальной конструкции). Этот параметр необходимо выбирать, основываясь на размерах обрабатываемого материала и необходимой производительности устройства.

Кроме того, важно обратить внимание на мощность двигателя, выполняющего вращение ротора. Для промышленных шредеров характерна мощность до 200 кВт у одновальных моделей и до 220 кВт (110+110 кВт) у двухвальных. Это достаточно для работы с крупногабаритными, тонкостенными и толстостенными отходами.

Однако при переработке материалов важна не только мощность двигателя, но и число оборотов ротора в минуту. Например, для крупногабаритных, сложно перерабатываемых отходов требуют использования низкоскоростных шредеров, в то время как высокоскоростные более подходят для легкоперерабатываемых, тонкостенных отходов.

Производительность — это еще один важный параметр, характеризующий различные модели шредеров. Производительность показывает, сколько килограммов пластика может перерабатываться за определенный период времени. Средняя производительность шредера составляет 300-500 кг/час. Важно помнить, что один и тот же шредер может показывать разную производительность в зависимости от материала отходов, что также зависит от:

— Количества роторов,

— Мощности двигателя,

— Числа оборотов ротора в минуту,

— Диаметра ротора,

— Материала отходов,

— Габаритов отходов.

Современные шредеры демонстрируют высокую производительность при сравнительно низких энергозатратах и эксплуатационных расходах. Некоторые модели могут функционировать круглосуточно, что особенно актуально для переработки пластиковых отходов на крупных перерабатывающих предприятиях.

Конструкция шредера

Шредер имеет простую, но эффективную конструкцию, которая включает в себя следующие ключевые узлы:

— толкатель (фидер) для одновальных шредеров;

— роторы с лезвиями (ножами);

— виброопоры, в некоторых моделях предусмотрен автореверс (опционально).

Станина

Станина — это основная неподвижная часть конструкции любого шредера. Она изготавливается из прочной стали и фиксируется к фундаменту с использованием болтовых соединений.

Надежность станины оказывает значительное влияние на срок службы оборудования, поскольку оснастка подвержена серьезным вибрационным нагрузкам. Станина может быть сварной или литой. Важным аспектом является толщина используемой стали при изготовлении основания.

Загрузочный бункер

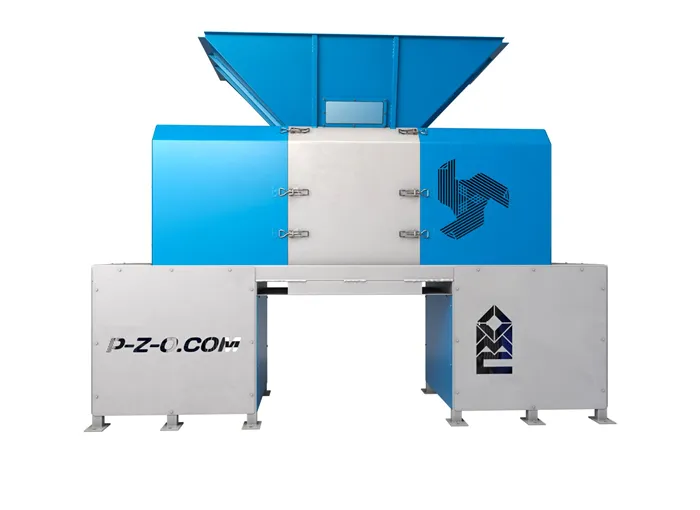

Загрузочный бункер необходим для подачи сырья — целых изделий и обломков, которые предназначены для последующего измельчения. В недорогих бытовых шредерах загрузочное окно может быть выполнено из пластика, но мощные промышленные шредеры чаще всего оснащаются бункерами из металла.

Фото заимствовано с сайта p-z-o.com

Толкатель (фидер)

Толкатель, или подпрессовщик, представляет собой подвижную плиту, которая движется под воздействием гидравлического или пневматического привода. Он с определенным усилием давит на полимерную массу. Благодаря работе фидера материал поступает к ротору устройства, на котором установлены специальные фрезерные ножи для измельчения изделий. Подпрессовщик предусмотрен только в однобальных шредерах для улучшения качества измельчения.

Ротор с ножами

Ротор — это вращающийся вал, на котором с помощью винтовых соединений закреплены фрезерные ножи. Во время работы измельчителя он вращается вокруг своей оси, обеспечивая дробление полимеров в момент их соприкосновения с неподвижными ножами на корпусе или ножами второго ротора.

Роторы для переработки полимеров имеют гладкую поверхность и изготавливаются из стали с покрытием из специальных сплавов, которые устойчивы к износу и истирающим нагрузкам. Кроме того, роторный вал с подобным покрытием эффективно распределяет тепло, которое освобождается в ходе переработки отдельных видов полимеров. Это помогает избежать сваливания материала, перегрева и намотки измельченных полимерных волокон на ножи.

В одновальных шредерах ротор снабжен съемными ножами, которые фиксированы винтовыми соединениями. Это значительно облегчает и удешевляет процесс обслуживания оборудования. В двухвальных шредерах ножи, как правило, несъемные. При их затуплении возникает необходимость демонтажа всего вала для заточки. Для полной замены ножей в случае повреждения также необходимо снять вал.

Количество ножей напрямую влияет на мощность шредера и определяет скорость переработки материалов. В роторах используются дисковые ножи, которые изготавливаются из быстрорежущей инструментальной стали.

Фракционное сито

Сито или решетка предназначены для калибровки измельченных фрагментов пластика. Фракционная решетка устанавливается под ротором и может иметь ячейки размером от 15 до 150 мм.

Фрагменты при прохождении через решетку с установленными ячейками заданного размера перекидываются в накопительные ёмкости. Более крупные фрагменты возвращаются в загрузочный бункер для повторного измельчения. Если фракция не имеет критического значения, можно установить крупное фракционное сито с максимальными размером ячеек или вообще отказаться от kullanım решетки. В таких случаях будет осуществляться один проход материала с получением дробленки, которая будет иметь разнообразную форму и размер.

На что еще обратить внимание при выборе уничтожителя бумаг

Одновременная загрузка — очень важный аспект. Необходимо оценить, сколько листов плотностью 80 г/м² помещается в податчик. Это поможет определить объем документов, которые вы будете измельчать. Если шредер будет использоваться одним или двумя сотрудниками, идеально подойдут модели с лотком до 15 листов. Для офисов среднего размера выбирайте устройства на 50–100 листов, а для крупных офисов желательно подобрать модели, которые принимают больше 100 листов за раз.

Устройства с автозапуском начинают работу автоматически, как только бумага попадает в податчик, что позволяет сэкономить время сотрудников. Емкость корзины, в свою очередь, также важна — это объем лотка, в который собираются измельченные частицы. Для маленьких офисов лучше выбрать модели с корзиной до 25 л, а для работы с большим объемом документов — от 50 л. При этом стоит помнить, что чем крупнее фрагменты и ниже класс секретности шредера, тем больше места занимает мусор.

Время рабочего цикла и перерыва — важный параметр. Ножи шредера при ведении работы сильно нагреваются; поэтому им нужны перерывы после 10–30 минут работы. Для небольших офисов достаточно моделей, работающих непрерывно 10–15 минут. Для офисов с десятком сотрудников это должно быть не менее 30 минут с коротким перерывом 5–10 минут.

Размер бумаги — еще один аспект, который стоит учитывать. Стандартные уничтожители работают с листами формата A4 и подходят для большинства офисов. Но если в вашей деятельности предполагается использование документов большего формата, например чертежей на листах A3, выбирайте устройства, которые поддерживают этот формат. Один или даже два больших листа можно сложить или разрезать, чтобы они поместились в стандартный шредер. Однако если таких страниц много, это занимает много времени.

Работа со скрепленными документами также играет важную роль в процессе. Металлические скобы от степлера могут застревать между ножами и ломать шредер. Чтобы избежать этого, выбирайте модели, ножи которых способны справляться с металлом. Автоматический оператор реверса запускает ротацию барабана в обратном направлении, когда бумага застревает в уничтожителе. Как правило, замятия происходят, когда шредер захватывает слишком много листов одновременно, и ножи не могут их обработать. После освобождения барабана устройство возобновляет свою работу. Если потребуется уничтожать большой объем документов, выбирайте модели с такой функцией.

Переработка карт и дисков. Некоторые шредеры могут работать не только с бумагами. Если вы храните данные на CD-дисках или обмениваете информацию с партнерами, выбирайте модели, специально адаптированные для такой функции. Они модифицированы таким образом, чтобы диск не повредил нож, и его осколки не разлетелись наружу. Обработка пластиковых карт доступна почти во всех современных моделях шредеров.

Измельчение гарантирует конфиденциальность?

Документ, измельченный с помощью шредера, на самом деле может быть восстановлен, однако это трудоемкая задача. На простых примерах, легче всего собрать лист, разрезанный на полоски — для этого не требуется специальное оборудование, только нужно запастись временем. Для перекрестных шредеров сложность восстанавливаемости зависит от размера полученных фрагментов: чем менее велики части и больше количество документов перемешано, тем сложнее восстановление. Простой вариант — восстановление односторонней печати, так как каждый фрагмент содержит подсказки для сборки документа. Рекомендуется печатать конфиденциальную документацию в одностороннем режиме.

Существуют специальные компьютерные алгоритмы для восстановления поврежденных документов. Эти программы идентифицируют каждый фрагмент, определяют их специфические характеристики, такие как размер, цвет и шрифт текста. Затем происходит автоматизированный подбор возможных соседей, из которых оператор делает окончательный выбор. В 2011 году в США прошла интересная инициатива под названием DARPA Shredder Challenge, в которой участникам предложили восстановить текст или изображения из сканированных фрагментов пяти страниц с различной степенью измельчения, от 200 до 6000 кусочков. В конкурсе победила команда, использовавшая технологии компьютерного зрения, собравшая все документы за примерно 600 часов. В Германии за 20 лет 36 исследователей смогли восстановить лишь 1,5 миллиона страниц из архивов Штази — тайной полиции ГДР, однако создание подобных восстановлений занимает значительно больше времени. Примерно для восстановления трех тысяч стандартно оформленных страниц опытному архивисту может потребоваться до полутора лет. Таким образом, измельчение не дает полной гарантии уничтожения информации; более того, существуют коммерческие компании, предлагающие услуги по восстановлению текста с измельченных документов, хотя стоимость таких услуг может превышать 100 000 долларов за страницу, что, как правило, не оправдывает результата, если речь не идет о строго секретной информации.

По вашему представлению уничтожитель бумаг ассоциируется в первую очередь с банками или крупными учреждениями, работающими с персональными данными. Однако даже в небольших офисах накапливаются бумаги, утилизировать которые небезопасно. Разные модели отличаются по стоимости, функциям и уровню секретности, что зависит соответственно от степени измельчения документов. Чтобы выбрать подходящее устройство, необходимо оценить, сколько страниц предполагается уничтожать каждый день, сколько сотрудников будут работать с шредером и насколько конфиденциальная информация содержится в этих документах. Для небольшого офиса с 2-3 сотрудниками, где не предполагается работа с секретной информацией, сугубо подойдут ленточные шредеры, такие как Buro Home BU-S606S. В таких моделях возможно измельчение рекламных листовок и бумаги, накопившейся со временем. Устройство режет листы на полоски шириной 5 мм — это соответствует второму уровню секретности, когда из лент легко восстанавливается исходный текст.

Этот бизнес-уничтожитель запускается автоматически, но в него можно загрузить не более 6 листов за одну операцию. Устройство отключается через две минуты и восстанавливается после 40 минут. В течение одного рабочего цикла можно измельчить до 20 листов. Документы, которые требуют уничтожения, можно сдать на утилизацию. Компании, которые предлагают услуги по разрушению архивных документов, используют аналоги подобных устройств, шредеры с различным уровнем секретности. Средняя стоимость таких услуг составляет 8–10 рублей за килограмм, без учета расходов на транспортировку документов. Цена зависит от уровня секретности. Уничтожение может производиться в присутствии клиента, и по его завершению составляется подтверждающий акт. Если вы редко уничтожаете конфиденциальные документы, использование услуг сторонней компании может быть экономически более целесообразным, чем приобретение собственного шредера.

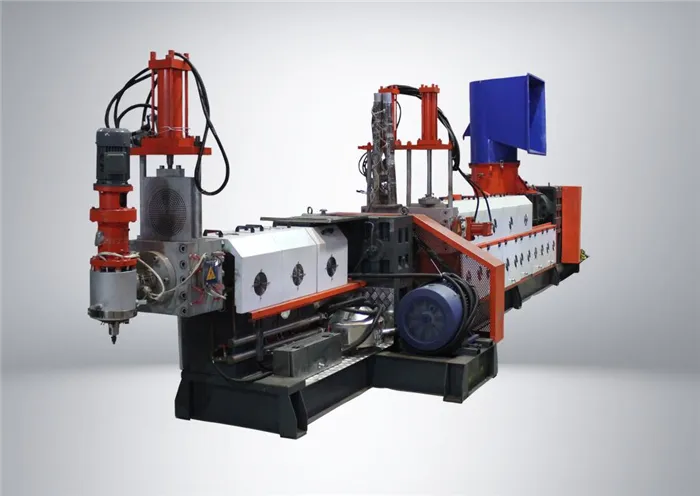

В чем особенность промышленных шредеров?

Теперь мы познакомились с офисными шредерами, давайте подробнее рассмотрим их промышленные аналоги. Промышленные шредеры — это большие машины, способные перерабатывать широкий спектр материалов, таких как бумага, картон, пластик, резина, древесина и стекло. За один час такая установка может эффективно утилизировать до 15 тонн отходов. В зависимости от конструктивных особенностей и количества валов выделяют три типа промышленных шредеров.

Гидравлический толкатель перемещает материалы в зону их последующей переработки. Измельчение происходит поэтапно: после первичной нарезки материал продавливается через сетчатое основание камеры. Размер ячейк можно регулировать, что позволяет получать нужные фракции на выходе.

Эти модели хорошо справляются с большими объемами картона и бумаги, и поэтому активно используются для переработки макулатуры. В то же время они способны утилизировать такие изделия, как пластик и резина.

Следующий тип шредеров оснащен двумя режущими дисками, которые прекрасно перерабатывают плотный картон, полимеры и даже стекло. Мелкие частицы проходят через сетку, а более крупные повторно направляются на переработку.

Кроме того, существуют четырехвальные модели, которые отлично справляются с переработкой древесины, кожи, тканей, стеклянных изделий и даже электроники, в том числе крупногабаритных, таких как холодильники или стиральные машины. Ножи в этих шредерах имеют форму крюков, которые подают материалы, а диски их измельчают. Процесс продолжается до тех пор, пока все части отходов не пройдут через сетку и не будут обработаны качественно.

Какой шредер выбрать для измельчения пластика?

Если вам требуется шредер конкретно для переработки пластика, выбирайте модели с маркировкой O, T, H и E. Это могут быть как офисные, так и промышленные устройства. Первые подходят для уничтожения пластиковых карт, а вторые — для обработки крупногабаритных предметов. Утилизированный пластик может быть впоследствии использован для производства вторичного сырья.

Для промышленных нужд используются одно- и двухвальные шредеры. Резаки, применяемые в данных устройствах, способны обрабатывать материалы с различной плотностью и толщиной:

- Листы полиэтилена низкого давления перерабатываются с помощью V-образных резаков, работающих по принципу ножниц;

- Тонкий пластик и ПЭТ-бутылки обрабатываются каскадными резцами;

- Для толстого и крупного пластика используются косые и дисковые ножи.

Какой шредер выбрать: однороторный или двухроторный

Выбор между однороторным и двухроторным шредером зависит от условий использования устройства. Наиболее мощные четырехроторные шредеры, как правило, применяются на крупных предприятиях, предназначенных для переработки железобетонных изделий, а также для обработки материалов с металлической арматурой и крупногабаритных отходов, включая бочки и канистры большого объема.

Четырехвальные модели имеют два основных и два вспомогательных ротора, что позволяет достичь высокого уровня дробления. Они вращаются синхронно попарно в противоположных направлениях. Нижние роторы являются основными рабочими, а расположенные над ними роторы — вспомогательными. Ножи установлены на всех четырех валах и дополнительно оснащены захватывающими крюками. В связи с высокой мощностью, стоимость и расходы на обслуживание оборудования с четырьмя роторами значительно увеличены, в связи с чем они менее востребованы в средних и малых перерабатывающих бизнесах.

На рынке также встречаются трехроторные модели, которые способны перерабатывать вязкие и эластичные материалы, а также волокнистые и термочувствительные предметы. Конструкция, как правило, включает два нижних ротора и один верхний, каждый из которых вращается с разной частотой. Ножи расположены на нижних роторах. При вращении материалы непрерывно втягиваются в промежутки между валами и эффективно измельчаются. Тем не менее, такое оборудование, хотя и эффективное, очень редко встречается из-за высокой цены и узкой специализации.

Наибольшее распространение на рынке и в производственных условиях получили одновальные и двухвальные роторы. Эти устройства менее универсальны, имеют среднюю мощность и более приемлемую стоимость. Некоторые модели этого типа могут быть выполнены в мобильном исполнении, что позволяет использовать их как в малом бизнесе, так и в быту. Для удобства транспортировки такие шредеры обычно оснащены рамами с колесами или монтируются на автомобильных шасси. Чаще всего как одновальные, так и двухвальные шредеры имеют надежную стационарную конструкцию и устанавливаются без перемещения в составе перерабатывающей линии или как автономные единицы.

Основные различия между однороторными и двухроторными моделями заключаются в степени измельчения и типе обрабатываемых материалов. Одновальные устройства позволяют получить материал размером 100-150 мм (крупная фракция) или 25-100 мм (средняя фракция). В то время как двухроторные модели способны производить сырьё как вышеперечисленных фракций, так и мелкие частицы (10-25 мм).

Для переработки твердых пластиковых изделий, прессованных и литых материалов, а также древесины (веток, досок, щепы) и стекла можно воспользоваться однороторными шредерами. Их основными преимуществами являются невысокая цена, малые требования к энергозатратам и возможность интеграции в состав производственной линии. Основные недостатки — это ограниченные возможности по переработке волокнистых, вязких, эластичных материалов, а также бумаги и легких упаковок.

Двухвальные шредеры за счет асинхронного вращения роторных валов с закрепленными на них лезвиями и дополнительными ножами, размещёнными на корпусе, способны качественно перерабатывать тонкостенные упаковки, резину, эластичные изделия, автомобильные шины после предварительной резки на гильотине. В конструкции двухвального шредера отсутствует подпрессовщик; материал затягивается между валками, где режется ножами. Для надёжного захвата ножи часто оснащаются крюками, а скорость вращения валов держится на низком уровне, благодаря чему измельчение происходит равномерно, без сильного шума и грубой пыли. Таким образом, основными преимуществами двухвальной конструкции являются высокое качество и быстрое измельчение в сравнении с однорогими моделями, а также более высокая цена.

Частые вопросы

Первым изобретателем шредера, который можно считать предшественником современных уничтожителей документов, был немец Адольф Эренгейм (Adolf Ehinger), который создал первую машину для уничтожения бумаги в 1935 году. Он вдохновился принципом работы мясорубки и адаптировал эту идею для измельчения бумаги, чтобы обезопасить свои личные документы. Эренгейм, будучи противником нацистского режима, хотел уничтожать свои документы, чтобы они не оказались в руках гестапо.

Внешний вид стандартного офисного шредера обычно включает: основание с мотором, режущие ножи или роторы, отсек для загрузки сырья, контейнер для сбора дробленки, а также управляющую панель.

Ножи шредера затачиваются с помощью специализированных заточных станков.