К статье также прилагается схема соединений с полным описанием, сертификаты на расходные материалы, такие как электроды и флюсы, акты контроля качества швов с внешней стороны, заключения и копии удостоверений экспертов, проводивших проверку качества.

Контроль качества сварных соединений

Обеспечение безопасности и надежности работы сооружений и оборудования невозможно без качественного выполнения сварочных работ, особенно в процессе соединения различных элементов. Поэтому необходимо осуществлять надлежащий контроль качества сварных соединений, который должен проводиться с учетом требований ГОСТ, действующих стандартов, технических условий и другой нормативной документации.

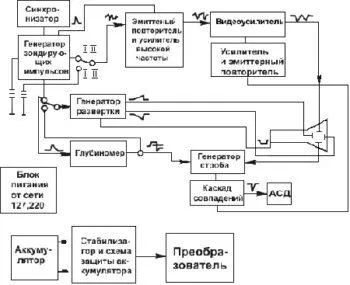

Оценка качества сварных швов должна проводиться квалифицированными и сертифицированными специалистами, которые обладают необходимыми знаниями и опытом в области контроля качества. На строительных площадках и предприятиях, требующих регулярной проверки состояния сварных соединений или предоставляющих такие услуги, создаются специальные подразделения, ответственные за выполнение данных работ. Методы контроля сварных соединений подразделяются на две категории: разрушающие и неразрушающие. В большинстве случаев применяется именно неразрушающий контроль, так как он позволяет сохранить целостность соединений.

Разрушающие методы контроля подходят для:

- проверки пробных образцов перед выполнением основной сварки;

- испытаний определенного количества образцов из массовой партии.

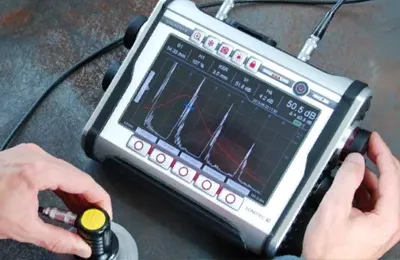

Контроль выполняется с использованием специализированного оборудования, работа с которым требует от персонала наличия соответствующих квалификационных знаний и навыков. Инструменты подвергаются периодической поверке для определения соответствия установленным допускам погрешностей, согласно действующим законодательным нормам.

Визуальный и измерительный контроль

Для осуществления визуального и измерительного контроля не требуется специализированное оборудование. Достаточно наличия эксперта и простых измерительных инструментов (штангенциркуля, шаблонов, рулеток, щупов, линейки, угольника, лупы и люксметра).

Специалист, осуществляющий осмотр сварного шва, должен обратить внимание на исключение следующих дефектов:

- разрыв сплошности шва;

- неоднородность структуры;

- трещины любого характера;

- пустоты внутри шва;

- поры;

- свищи;

- сколы;

- непроваренные участки;

- неравномерное сечение;

- отклонение от геометрических параметров профиля шва.

Наличие внутренних дефектов можно определить по характерным внешним признакам. Выявленные дефекты подлежат измерению, чтобы сопоставить их размеры с установленными нормами. Также оцениваются показатели высоты и ширины валика сварного шва. Однако визуальный осмотр не может обеспечить полной объективности, так как результаты зависят от наблюдательности и квалификации эксперта. Некоторые детали можно дополнительно осмотреть через лупу. Тогда как для подсветки труднодоступных мест специалисты могут использовать компактные фонари. Все замеченные дефекты фиксируются для последующего устранения. В случае если качество некоторых участков вызывает сомнения, необходимо провести дополнительные проверки другими методами контроля.

Капиллярный метод

Данная методика основана на способности определенных жидкостей проникать в металл через мелкие поры, которые невозможно увидеть невооруженным глазом. Для работы используются расходные материалы, такие как специальные краски или мел. Этими веществами обрабатывают поверхность, чтобы улучшить ее визуализацию. В капиллярные жидкости добавляются компоненты, окрашивающие состав. Проводятся такие вещества для капиллярного контроля (пенетранты), обладающие люминесцентными свойствами. Когда на такой состав попадает свет, яркость отраженного светового потока значительно увеличивается. Метод может использоваться для проверки сварочных швов любых металлов. Степень окрашивания поверхности металла позволяет судить о качестве сварки – чем интенсивнее цвет, тем хуже выполнена работа. Данный метод особенно полезен для проверки материалов, чувствительных к температурным изменениям, из-за их большой линейной усадки при охлаждении.

Оформление документации

Результаты диагностических операций фиксируются в соответствующем акте или заключении, составленном экспертом. В документе подробно описываются все выявленные дефекты и нарушения. Форма акта или заключения должна соответствовать установленным требованиям нормативов. Также бригада дефектоскопистов отмечает результаты контроля в журнале сварки, который по закону требуется вести для каждого объекта.

Задокументированные записи в акте и журнале сопровождаются детальными схемами с эскизами контролируемого соединения, на которых отмечены выявленные дефекты. Это позволяет легко идентифицировать нарушения для их последующего устранения.

Во время контроля непосредственно на изделии делаются соответствующие отметки мелом рядом с каждым дефектом.

По завершению контроля сварных швов и приемки объекта формируется комплект документов. Помимо акта и журнала, включаются сертификаты на используемые материалы и оборудование, электроды, а также копии удостоверений сварщиков и экспертов, проводивших проверку качества выполненной сварки. Эти документы представляют собой не просто формальность. Правильно оформленные бумаги тщательно исследуются представителями контролирующих органов при приемке объектов в эксплуатацию и могут потребоваться в случае возможной аварии на принятом объекте, что позволяет выяснить причины чрезвычайного происшествия и привлечь виновных к ответственности.

Тщательный контроль качества сварки и сварных соединений особо важен при производстве ответственно важных металлоконструкций, элементов грузоподъемных кранов, сосудов и трубопроводов, работающих под давлением, а также другого оборудования повышенной опасности. Поэтому уровень квалификации и внимание экспертов определяют дальнейшую безопасность эксплуатации производственных и строительных объектов.

Визуальный осмотр

Визуальный осмотр сварочных соединений является одним из самых простых и традиционных методов контроля. Этот способ относится к категории неразрушающего контроля, что становится ясным, так как для его выполнения не требуется наличие специального оборудования или материалов, кроме стандартных измерительных инструментов, таких как штангенциркуль и шаблоны для измерения отклонений. Обычно используются простые измерительные устройства (рулетки, линейки, лупы и т.д.). Большинство наружных дефектов можно обнаружить и устранить на этом этапе. Перед началом осмотра рекомендуется очистить поверхности от загрязнений, окалины и остатков шлака. Процедура включает предварительное очищение поверхностей азотной кислотой и дополнительное применение спирта. В ходе визуального осмотра не должно быть выявлено следующих дефектов:

- видимых нарушений сплошности;

- неоднородной структуры;

- трещин;

- пустот;

- пор;

- свищей;

- наплывов;

- сколов;

- непроваренных участков;

- неравномерных складок и сечений.

При наличии одного или нескольких из перечисленных дефектов можно говорить о наличии проблемных участков. Однако существенным недостатком визуального осмотра является отсутствие полной объективности, поскольку точность оценки зависит от квалификации и опыта проверяющего. Выявленные нарушения затем будут устраняться, а в случае возникновения сомнений в качестве некоторых участков необходимо провести дополнительные проверки другими методами контроля.

Капиллярный контроль

Капиллярный метод основан на способности жидкостей проникать в мельчайшие капилляры, трещины, щели и каналы. Эта методика эффективна для изделий из любого материала. В качестве жидкости используются специальные пенетранты, обладающие низким поверхностным натяжением и интенсивно окрашивающие поверхность. Обычно они создаются на основе воды, керосина или других жидкостей. Кроме того, в жидкость добавляются специальные ингредиенты, чтобы улучшить выявление скрытых дефектов, которые могут быть незаметны при визуальном осмотре.

Качество сварного соединения оценивается по интенсивности рисунка, появляющегося после применения пенетранта. Чем ярче окрашивается поверхность, тем хуже качество выполненного соединения.

Разновидности капиллярного метода:

Основным методом является применение проникающих жидкостей с яркой окраской. Комбинированный метод предполагает использование сразу нескольких методов контроля качества сварки, среди которых обязательно присутствует капиллярный метод. В дополнение к нему могут использоваться такие техники, как индукционный, магнитный и радиографический методы.

Каждый из приведенных методов имеет свои уникальные особенности. В основном они подразделяются в зависимости от выбранного проникающего вещества и метода трактовки информации.

Капиллярный метод контроля сварных швов является универсальным. Он позволяет обнаруживать различные дефекты, такие как трещины, поры, непровары и прожоги. К его преимуществам можно отнести низкую стоимость – он не требует дорогостоящего оборудования, а пенетранты достаточно доступны по цене. Метод обеспечивает точное определение размеров и расположения дефектов.

Разновидности основного метода по типу проникающего вещества:

- специальные растворы;

- фильтрующие суспензии.

Разновидности основного метода по способу считывания информации:

- хроматический;

- ахроматический;

- люминесцентный;

- люминесцентно-хроматический.

Контролирующие органы

Контроль качества сварных швов осуществляют подготовленные контролеры, имеющие аттестационные удостоверения, позволяющие им проводить визуально-измерительный контроль сварных соединений, но только согласно определенным методикам.

Для этой работы среди инженерно-технического персонала назначаются наиболее ответственные сотрудники, которые проходят теоретическое и практическое обучение по специальной программе. После завершения курса и успешной сдачи аттестационных экзаменов, контролеры получают допуск от отделений Госгортехнадзора России на контроль качества сварных соединений. Процесс обучения контролеров осуществляется только в специализированных учебных заведениях, обладающих соответствующими лицензиями на подготовку таких специалистов.

Обучение контролеров основано на программах теоретической и практической подготовки, строго по специализациям, которые определяются методикой проведения контроля качества или типом сварных соединений. Специализация контролера указывается в его аттестационном удостоверении, например, вид радиографического или ультразвукового контроля.

Существующие методы контроля

На практике можно выделить два основных способа проверки качества сварных соединений: разрушающий и неразрушающий контроль.

К разрушающим методам проверки качества можно отнести: все механические испытания готовых образцов, различные химические и физические исследования, металлографическое обследование и контроль исходных материалов.

Неразрушающий контроль сварных соединений включает в себя: квалификационные проверки производственного персонала, проверку сварочного оборудования и режимов, визуальный осмотр сварных швов и различные методики для непосредственного выявления дефектов.

К неразрушающим методам выявления дефектов относятся: метод тепловой томографии, капиллярный метод контроля, испытания под давлением, акустический или ультразвуковой методы контроля, электромагнитная дефектоскопия, радиографические методы, рентгенографический метод.

При этом, вне зависимости от конечного метода контроля качества соединения сварного шва, проверка обязательно должна учитывать весь комплекс подготовительных, технологических и организационных мероприятий. Эти мероприятия включают качество подготовки поверхности заготовки, тип используемого оборудования и материалов, квалификацию сварщика и технологию выполнения сварочных работ.

Виды контроля

Качество сварных соединений должно соответствовать определенным условиям эксплуатации изделий. В связи с этим выдвигаются разные требования к проведению работ.

Неизменно обязательными для проверки являются следующие показатели:

- внешний вид швов;

- плотность соединения;

- физико-химические свойства швов.

Кроме того, существуют две разновидности проверки: предварительная и окончательная. На первом этапе проходит контроль подготовки к выполнению работ. Проверяются используемые материалы, оборудование, оснастка и готовность сварщика.

Во время самого процесса сварки контролируют соблюдение технологии, правильный выбор параметров и режимов работы для оборудования, порядок наложения кромок и их обработки.

Окончательный контроль осуществляется после завершения сварки. Он включает внешний осмотр для выявления наружного брака. Эту процедуру выполняет соответствующий специалист с использованием увеличительного стекла.

Технолог проверяет изделие на наличие непроваров, наплывов и трещин, также следует удостовериться в правильности расположения деталей. Важно, чтобы во время сварки не произошло смещения элементов относительно друг друга.

Если проверяют емкости, трубы и другие изделия, работающие под действием высоких давлений, то проводятся тестирования на проницаемость. Метод проверки швов выбирается с учетом источника давления.

Если емкость будет использоваться для хранения воды, ее заполняют полностью или частично. В таком состоянии она пребывает от двух часов до суток, при этом соединение считается качественным, если за указанный период времени не обнаруживается влаги на наружной стороне.

При проверке труб, они заполняются водой под давлением, которое превышает рабочее в два раза. Затем давление устанавливается на стандартное значение, после чего труба подвергается простукиванию молотком.

Наличие влаги на внешней поверхности указывает на наличие дефектов. Эти места помечаются мелом, а после слива жидкости выполняется повторная сварка.

Для проверки устойчивости к воздействию давления со стороны газа, емкости или трубы заполняются воздухом в соответствии с техническими условиями изделия. После этого стыки обрабатываются мыльным раствором. Если качество сварки низкое, то на их поверхности появляются мыльные пузыри.

После выполнения всех проверок результаты вносятся в журнал осмотра.

Визуальный осмотр

Любая процедура контроля качества начинается с визуального осмотра изделия. Этот этап позволяет выявить не только наружные, но и некоторые внутренние дефекты.

Проблемы, такие как частые обрывы дуги, могут быть определены по изменению высоты и ширины катета шва. Поэтому необходимо также осуществлять предварительный осмотр материалов, удостоверяясь в корректности подключения оборудования и готовности рабочего.

Перед проверкой соединения все поверхности очищаются от продуктов сварки, таких как окалины, шлаки и металлические брызги. Для улучшения выявления мелких трещин шов можно обработать раствором азотной кислоты, который сделает поверхность более матовой и удобной для осмотра.

Итог

Методы контроля являются неотъемлемой частью проверки швов, выполненных с использованием сварочного оборудования. В зависимости от предъявляемых требований к изделиям могут различаться и варианты проверок.

Для деталей, которые не подвергаются большим механическим и пластическим нагрузкам, может быть достаточно лишь визуального контроля. В то время как для крупных предприятий зачастую требуются дополнительные проверки, включая механические испытания и применение радиационных методов.