Для правильной расстановки деталей на монтажной плате рекомендуется использовать радиомонтажный пинцет с немагнитными губками. У опытного мастера всегда имеется в запасе несколько различных пинцетов, у каждого из которых свои уникальные губки. Кроме того, на рынке представлены вакуумные пинцеты, оснащенные маленькими присосками на конце, которые упрощают процесс работы с мелкими деталями.

Как паять SMD-компоненты?

В настоящий момент в области радиоэлектроники широко используется технология сборки, которая называется поверхностным монтажом. Радиодетали устанавливаются на поверхность монтажной платы, располагаясь сверху на контактных площадках. При этом возможно применять платы, которые были изготовлены методом печати, без необходимости сверления дополнительных отверстий.

Эти детали называют SMD-компонентами. У них отсутствуют выводы в виде проволочек. Вместо этого, на боковых гранях радиодеталей располагаются небольшие контактные площадки. Процесс монтажа заключается в том, что детали легко и быстро размещаются на нужных позициях, а затем надежно фиксируются с помощью точечной пайки.

Из-за этой конструкции процесс пайки существенно отличается от пайки обычных проводов с помощью паяльника. Работа проходит быстро, а готовое изделие выглядит аккуратно. Однако для выполнения этой работы могут понадобиться специальные инструменты и материалы.

Для монтажа SMD-компонентов применяются такие инструменты, как обычные паяльники, паяльные станции и устройства для термообработки (паяльные фены). Кроме того, существуют и специальные термические печи, термопинцеты, а также бесконтактные нагревательные станции. Работать с такими устройствами требуется с особой осторожностью, поскольку детали, предназначенные для поверхностного монтажа, требуют аккуратного обращения и не допускают перегрева.

Что касается паяльных припоев и флюсов, то здесь также потребуются специальные составы. Припой обычно поставляется не в виде прутков, а представляет собой тонкую проволоку, которая зачастую содержит внутри готовый флюс. Это значительно упрощает процесс пайки и позволяет быстро и аккуратно соединять даже самые мелкие детали. Для сложной пайки применяется паяльная паста, которая используется с термофенами или бесконтактными ИК-станциями.

Особенности пайки

В качестве компонентов для поверхностного монтажа в настоящее время производят все виды радиодеталей. Особый интерес для домашних мастеров представляет возможность сборки самодельного светильника из отдельных светодиодов и простой системы управления. Это открывает возможность создавать светильники любой требуемой мощности и критически важных размеров.

При пайке светодиодов в качестве SMD-компонентов нужно учитывать особенности техники работы. Светодиоды следует паять непосредственно на радиаторе, который служит для рассеивания выделяемого тепла.

Без надлежащего отведения тепла светодиоды могут быстро выйти из строя. Эффективное рассеивание тепла радиатором также отводит жар от жала паяльника, что может затруднять пайку выводов.

Для качественной пайки светодиодов необходимо иногда повышать температуру радиатора почти до точки плавления припоя. Использование тонкодисперсной паяльной пасты оказывается весьма полезным. Пайка должна выполняться с использованием мощного паяльника с быстрыми и уверенными движениями.

Существует практика, в том числе и применение легкоплавких сплавов для пайки SMD-светодиодов. Например, сплав Розе плавится при температуре примерно 100°С. Однако такие легкоплавкие припои обладают низкой механической прочностью. В процессе работы светильники значительно нагреваются, и паяное соединение может попросту расплавиться. Наиболее приемлемым вариантом является использование классического припоя ПОС-60.

В процессе пайки светодиодов стоит также использовать устройства для нижнего подогрева. В этом случае радиатор прогревается почти до необходимой температуры, что позволяет быстро и эффективно монтировать светодиоды. В простейших случаях для такого подогрева подходят обычные электроплитки или даже старые утюги.

Важно избегать перегрева, поэтому терморегулятор должен обеспечивать точную настройку температуры.

Температуру нижнего подогрева разумно устанавливать такой, чтобы флюс успешно смачивал контакты деталей, но чтобы припой еще не начал плавиться.

Конструкция станций бесконтактного нагрева имеет свои особенности. Монтажная плата не соприкасается с источником тепла, и тепло доходит до мест пайки за счет ИК-излучения. Чаще всего используют ИК-станции с нижним подогревом, которые способствуют равномерному нагреву платы до необходимой температуры.

Однако, при использовании ИК-нагревателей крайне важно не нагревать всю плату целиком. Рядом с местом пайки могут находиться легкоплавкие компоненты, и случайный перегрев может привести к их отпайке. Нагрев с помощью ИК-излучения рекомендуется ограничивать с помощью отражающих и изолирующих панелей.

В специализированных мастерских для такой защиты используют термостойкий скотч на основе алюминия. Степень защиты достигается обклеиванием всей платы полосками скотча нужной ширины, оставляя открытыми лишь окна для проведения локального нагрева. В случае отсутствия специализированного скотча, можно вполне обойтись обычной алюминиевой фольгой.

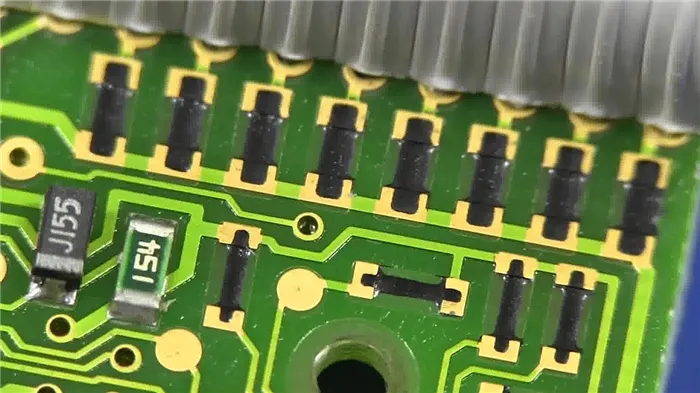

Некоторые виды SMD-радиодеталей вообще не имеют выводов на своих торцах, а только на нижней поверхности, что делает невозможным их пайку с помощью традиционного паяльника.

В этом случае потребуется использование паяльной пасты, термофена и ИК-станций для бесконтактного нагрева. Если имеется паяльная печь, способная обеспечить плавный нагрев с точной выдержкой при нужной температуре, можно собрать радиосхему с высоким качеством и в промышленных масштабах.

Пайка SMD деталей в домашних условиях

SMD расшифровывается как Surface Mounted Devices — Компоненты для поверхностного монтажа. Эти компоненты обеспечивают более плотный монтаж по сравнению с традиционными деталями. Кроме того, процесс монтажа данных элементов и изготовление печатных плат оказывается более технологичным и менее затратным при массовом производстве, благодаря чему такие детали становятся все более популярными, постепенно вытесняя классические компоненты с проводными выводами.

Темы, связанные с монтажом таких деталей, широко представлены в статьях как в интернете, так и в печатных изданиях. В своей статье о выборе основных инструментов я уже упоминал об этой теме. Теперь хочу немного дополнить эти сведения.

Надеюсь, что моя статья окажется полезной как для новичков, так и для тех, кто еще не имел дела с такими компонентами.

Выход данной статьи приурочен к появлению первого конструктора датагорского уровня, в комплекте которого находятся 4 таких компонента, а сам процессор PCM2702 имеет очень мелкие ножки. Прилагаемая печатная плата оснащена паяльной маской, что значительно упрощает пайку, несмотря на необходимость соблюдения аккуратности, предотвращение перегрева и статического разряда.

Инструменты и материалы

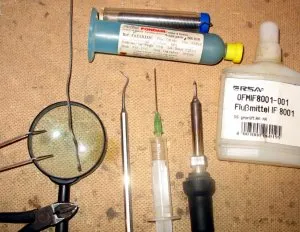

Несколько слов об инструментах и расходных материалах, необходимых для этой работы. Прежде всего, следует подготовить пинцет, острое шило или иголку, кусачки, припой и удобный шприц с толстой иглой для нанесения флюса. Учитывая, что детали имеют небольшие размеры, часто нельзя обойтись без увеличительного стекла. Также нужен жидкий флюс, желательно безотмывочный нейтральный. В крайнем случае можно использовать спиртовой раствор канифоли, однако предпочтительнее именно специализированный флюс, благо выбор таких материалов на данный момент очень разнообразен.

В домашних условиях наиболее удобно паять такие детали с помощью специального паяльного фена или, по-другому, термовоздушной паяльной станции. В настоящее время выбор таких устройств достаточно широк, а цены, благодаря китайским производителям, очень доступные для большинства радиолюбителей. Например, такой образец производства Китая с названием, трудным для произношения. Я сам пользуюсь этой станцией уже три года, и пока все работает без сбоев.

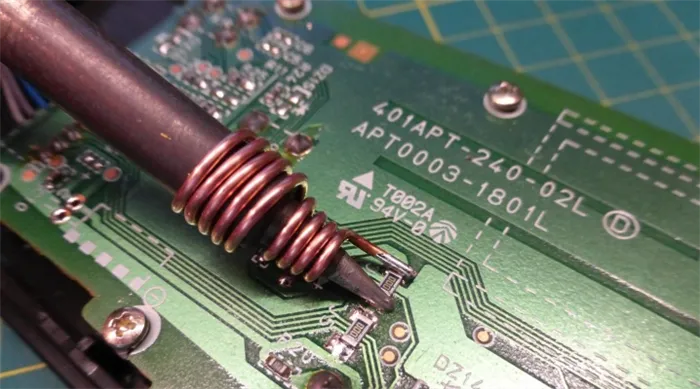

Кроме того, вам потребуется паяльник с тонким жалом. Лучше всего, если это жало выполнено по технологии Micro-Tip, разработанной немецкой компанией Ersa. Оно имеет небольшое углубление, в котором скапливается капля припоя, благодаря чему уменьшается вероятность залипания при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться именно таким жалом. Но если его нет, подойдет обычный паяльник с тонким наконечником.

В заводских условиях пайка SMD-компонентов осуществляется группами с использованием паяльной пасты. На подготовленную печатную плату наносится тонкий слой специальной паяльной пасты методом шелкографии. Паяльная паста представляет собой мелкие частицы припоя, перемешанные с флюсом и имеющими консистенцию, напоминающую зубную пасту.

После нанесения паяльной пасты специальные машины расставляют необходимые элементы на свои места. Паяльная паста обладает достаточной липкостью, чтобы удерживать детали на плате. Затем печатная плата загружается в печь и нагревается до температуры, превышающей температуру плавления припоя. Флюс испаряется, а припой расплавляется, так что детали фиксируются на своих местах. После этого остается только дождаться, пока плата остынет.

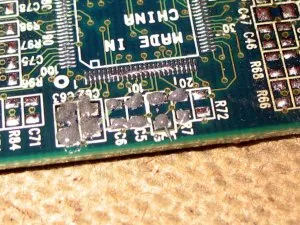

Эту технологию можно попробовать воспроизвести в домашних условиях. Паяльную пасту можно приобрести в компаниях, занимающихся ремонтом мобильных телефонов. Она также часто присутствует в магазинах, торгующих радиодеталями, рядом с обычным припоем. Я использовал тонкую иглу в качестве дозатора для пасты. Конечно, это не так аккуратно, как делает, к примеру, компания Asus при производстве своих материнских плат, но лучший вариант — набрать паяльную пасту в шприц и аккуратно выдавить ее на контактные площадки через иглу. На фотографии видно, что я несколько переборщил и нанес слишком много пасты, особенно с левой стороны.

Теперь посмотрим, что получится. На смазанные пастой контактные площадки укладываем компоненты. В данном случае это резисторы и конденсаторы. Здесь пригодится тонкий пинцет. На мой взгляд, удобнее использовать пинцет с загнутыми губками.

Процесс пайки SMD

Теперь давайте подробно разобьем весь процесс на этапы и рассмотрим пайку SMD на практике:

- Подготовьте печатную плату, тщательно очистив ее от загрязнений и окислов, которые могут присутствовать. Перед пайкой рекомендуется нанести флюс на все площадки SMD с помощью флюсового карандаша. Предварительное лужение колодок также является хорошей практикой, которую стоит рассмотреть перед началом работы.

- Разместите печатную плату под микроскопом и надежно ее зафиксируйте с помощью подручных материалов. Не забудьте надежно закрепить плату зажимами типа «крокодил», чтобы она оставалась устойчивой и предотвратила нежелательное движение. При необходимости отрегулируйте угол наклона платы для обеспечения лучшего обзора и доступа.

- Нежно выбирайте необходимый компонент с помощью пинцета. Дважды проверьте правильность его ориентации и при необходимости нанесите флюс на контактные площадки или выводы компонентов перед их установкой.

- Установите компонент на соответствующие колодки печатных плат под увеличением микроскопа, обращая внимание на точное выравнивание компонента, и корректируйте позицию при необходимости.

- Как только компонент будет выровнен, сначала припаивайте один из его выводов, чтобы надежно зафиксировать компонент на месте и позволить при необходимости изменить его положение.

- Как только первый вывод будет зафиксирован, припаивайте остальные выводы, начиная от уже припаянного вывода и аккуратно формируя надежное соединение на каждом выводе с помощью паяльника.

- Завершив пайку всех выводов, внимательно осмотрите каждое соединение под увеличением, чтобы убедиться в отсутствии коротких замыканий и недостатков смачивания, требующих доработки. При необходимости аккуратно отваривайте или повторно нагревайте проблемные соединения.

- После завершения пайки используйте изопропиловый спирт и щетку или ватные палочки для удаления остаточных флюса.

Советы по пайке

- Используйте паяльник на самой низкой эффективной температуре, чтобы избежать повреждения чувствительных компонентов.

- Содержите жало паяльника в чистоте между соединениями, чтобы обеспечить оптимальную передачу тепла к соединению.

- Нанесите именно столько припоя, сколько нужно для формирования правильного скругленного шва на каждом соединении. Недостаток или избыток припоя может привести к ненадежным соединениям.

- Следите за растеканием и смачиванием припоя и при необходимости повторно наносите флюс или предварительно лудите площадки.

- Избегайте прикосновений к печатной плате или ее ударов до тех пор, пока все паяные соединения не остынут и не затвердеют.

- Если это возможно, визуально проверяйте расположенные под компонентами детали, такие как BGA и QFNs.

- Соблюдайте предотвращение электростатического разряда, принимая меры, такие как использование заземляющих браслетов и ковриков.

- Работайте систематически, перемещаясь от центра к краям или от мелких компонентов к более крупным.

- Сохраняйте контактные площадки холодными, избегая продолжительного нагрева в одной области, чтобы предотвратить отрыв площадки или повреждение печатной платы.

Пайка SMD-компонентов — это тонкий процесс, но необходимый навык для ремонта печатных плат и их модификации. С соблюдением осторожности, можно успешно отпаивать и заменять SMD-компоненты без повреждения платы. Далее приведены лучшие практики для усовершенствования пайки SMD:

- Используйте качественную паяльную станцию с точным контролем температуры и воздушного потока, чтобы избежать перегрева.

- Перед отключением тщательно очистите поверхность платы и нанесите флюс.

- Тщательно разогрейте окружающие компоненты перед тем, как пытаться снять SMD.

- Используйте подходящие инструменты для распайки, такие как фитили для отведения припоя и вакуумные насосы для безопасного удаления припоя.

- Перед повторной пайкой полностью очистите контактные площадки и убедитесь, что на них нет остатков припоя.

- Точно выровняйте новый компонент и трижды проверьте его ориентацию.

- Припаяйте контакты по отдельности с минимальным нагревом, чтобы избежать поднятия контактных площадок.

- Осмотрите все соединения под увеличением на предмет надлежащего смачивания и отсутствия замыканий.

- По завершении работы проведите функциональное тестирование плат для проверки корректности ремонта.

- Соблюдайте процедуры защиты от электростатического разряда на протяжении всего процесса, предоставляя время для охлаждения.

- Подробно документируйте процесс для дальнейшего использования.

- Следуйте рекомендациям производителя и, при необходимости, консультируйтесь с экспертами.

Расстановка компонентов на плату

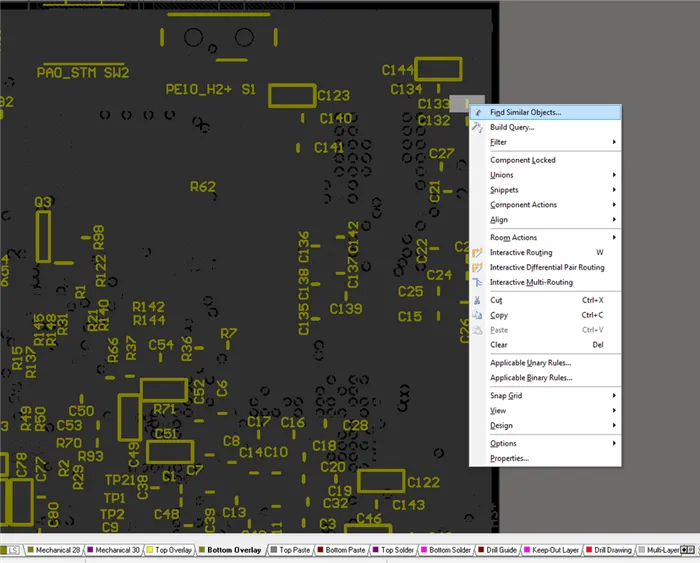

Теперь, когда мы определились с инструментами, давайте поговорим об Altium и его роли в расстановке компонентов. Я использую свою библиотеку компонентов и уже частично рассказывал о необходимых полях в другой своей статье, посвященной разработке модуля на iMX8. Если все необходимые поля у компонентов заполнены, задача упрощается. Кликните правой кнопкой мыши на компоненте и выберите пункт меню «Find Similar Objects».

Рис.2. Поиск компонентов на плате

В появившемся окне установите фильтры по слою, номиналу и посадочному месту. Нажмите «ОК», и вы увидите все необходимые компоненты, выделенные на плате. После этого обязательно переходите на слой шелкографии (используйте клавиши + и — на клавиатуре), чтобы видеть подписи к компонентам — это существенно упрощает процесс.

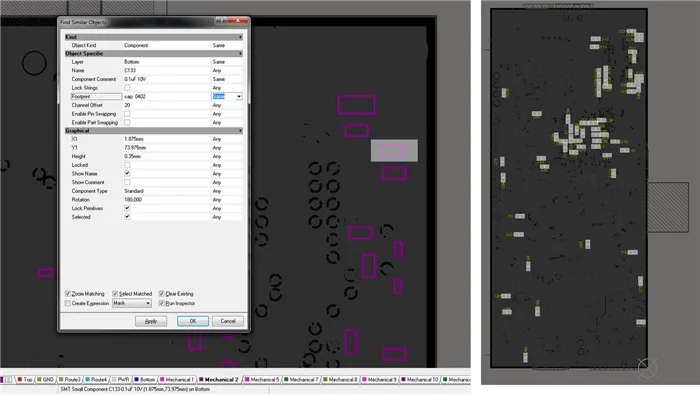

Рис.3. Выделенные компоненты

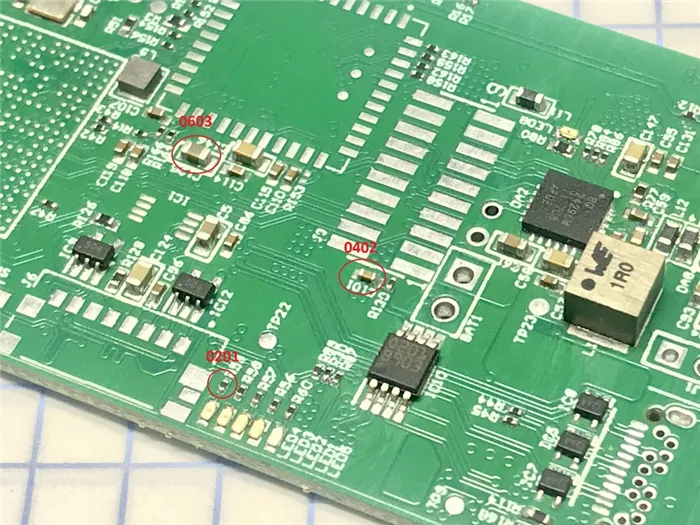

Теперь можно приступать к расстановке компонентов. Обычно сначала размещаю на той стороне платы, где находятся крупные разъемы (если плата двусторонняя). После того как я запаяю все детали на одной стороне, могу перевернуть плату без страха, что элементы сместятся во время пайки второй стороны (можно использовать специальные устройства для захвата плат). Начинаю с установки пассивных компонентов формата 0201 и 0402, далее — 0603 и индуктивностей. Последними устанавливаются компоненты типа QFN и другие сложные элементы.

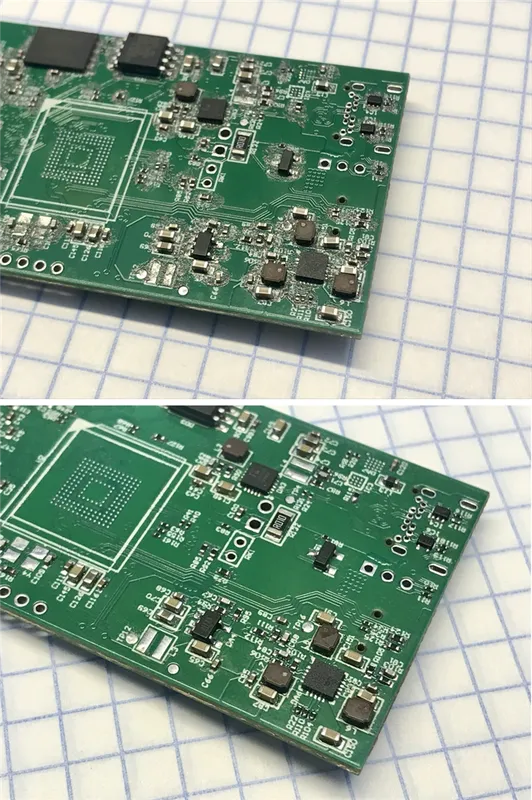

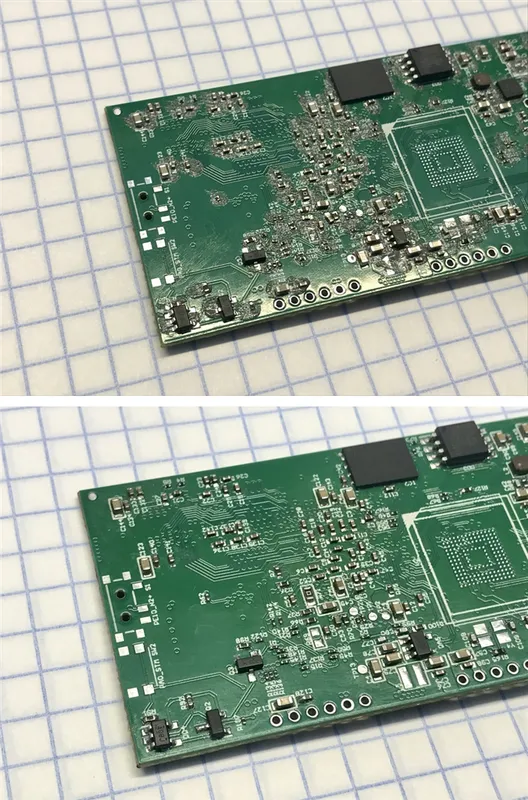

Рис.4. Процесс пайки компонентов (а)

Рис.5. Процесс пайки компонентов (б)

После того как все компоненты размещены, я паяю их феном за один раз, одновременно выравнивая.

Разъемы BGA устанавливаю только после завершения пайки остальных компонентов и очистки платы от флюса. Для этого я использую ультразвуковую ванну или спирт, либо специальные жидкости для отмывки.

Рис.6. Установленные компоненты формата 0603, 0402 и 0201

Как видно на плате, плотность монтажа здесь невысокая. Если бы я постарался, можно было бы разместить компоненты 0402 вместо 0201, но в некоторых местах это было бы сложно и в ущерб трассировке. Этот опыт стал своеобразной пробой пера, чтобы понять, насколько это трудоемко и стоит ли в будущем применять такие типоразмеры в проектах.

Заключение

Не буду утверждать, что предложенный метод является самым простым. Ручная пайка актуальна лишь на макетных образцах, когда речь идет о единичных изделиях. Мы неоднократно паяли макеты на производстве и однажды столкнулись с ситуацией, когда на плате были неправильно припаяны резисторы 0402 (они не имеют маркировки). В результате мы искали проблему несколько дней, так как на плате находилось более 2000 компонентов, и сбои в работе изделия проявлялись нерегулярно. В первую очередь начинаешь искать неисправности в схемотехнике и трассировке, не подозревая, что проблема кроется в другом. Вероятность ошибки при ручной пайке минимальна, так как мы устанавливаем группу компонентов одновременно, и даже если я ошибусь с установкой одного номинала, сама ошибка обнаружится во время установки другого компонента. Более того, я ни разу не сталкивался с ошибками в расстановке при ручной пайке. На отлаженном производстве ошибки исключены, но при пайке макетных образцов очень важно убедиться, что все компоненты находятся на своих местах, иначе придется затратить намного больше времени на поиски несуществующей проблемы.

Если у вас остались какие-либо вопросы, не стесняйтесь спрашивать!

Спасибо за внимание, и до встречи!

Как выполняется новый вид пайки?

Для осуществления этого процесса пайки необходимы специализированные инструменты. Обычный паяльник недостаточно точен, так как его наконечник слишком толстый для работы с некоторыми выводами SMD-компонентов.

Поэтому для пайки SMD вам потребуются особенные инструменты, включающие:

- Много терпения.

- Инструменты для точного размещения компонентов.

- Лупа с подсветкой для улучшения визуализации.

- Паяльная станция с качественными насадками.

- Пинцет для SMD, который удобен при обращении с некоторыми компонентами.

Что касается процесса соединения устройств методом пайки SMD, он состоит в выполнении следующей пошаговой процедуры:

- Соберите все необходимые компоненты и инструменты на рабочем месте. Подключите паяльную станцию или паяльник и нагрейте его до нужной температуры. Имейте в виду, что холодная пайка — это проблема, и перед началом работы температура должна быть оптимальной.

- В последующих видео мы начнем с микросхемы, которая уже припаяна. Однако сейчас давайте представим, что мы начинаем работу с незапаянной печатной платой, как если бы вы впервые припаивали компонент.

- Нанесите флюс в зоне, где будет проводиться пайка, чтобы улучшить распределение припоя по контактам.

- Нанесите немного припоя на кончик паяльника, чтобы он был немного покрыт (если этого ещё не сделано). Иногда припой на наконечнике бывает достаточен для хорошего растекания благодаря флюсу, и в некоторых случаях не нужно добавлять больше припоя.

- Теперь, если это микросхема с несколькими выводами, продолжайте подтягивать наконечник паяльника вдоль каждой контактной площадки.

- После того как компонент будет размещён в нужной позиции на поверхности печатной платы, припайте хотя бы один из его контактов, чтобы зафиксировать его положение и предотвратить случайные перемещения.

- Если необходимо, добавьте немного больше флюса на выводы компонента, даже если они уже смазаны. Затем закрепите компонентов с помощью паяльника, на этот раз перемещая горячий наконечник вдоль, а не в боковом направлении.

- Если вы имеете дело с интегральной схемой с очень близкими выводами (обычно, если вы не отводите вбок, это не произойдет, но в случае если…), вероятность заключается в том, что некоторые контакты могут закоротить. Если это окажется правдой, используйте устройство для удаления припоя, чтобы устранить излишки олова, создающие проблему, и повторите процесс для каждого контакта, пока они не будут изолированы друг от друга.

Этот процесс зачастую является одним из самых сложных, и требует много времени на практику и получение навыков. Для получения дополнительной информации, вы можете ознакомиться с действиями, описанными в видео:

Какие компоненты можно соединять с использованием данного метода?

С помощью методов пайки SMD / SMT можно подключать множество электронных компонентов. К таким компонентам, которые возможно паять на печатной плате, относятся:

- Пассивные компоненты: такие SMD-компоненты варьируются и могут использоваться в различных корпусах. Обычно это небольшие резисторы и конденсаторы.

- Активные компоненты: могут быть из различных корпусов, их контакты паяются с контактными площадками печатной платы. Среди самых распространенных — транзисторы и диоды. Неправильное положение транзисторов невозможно, так как у них три вывода, в отличие от компонентов с двумя выводами, что определяет их размещение на метках платы.

- Интегральные схемы (ИС): микросхемы с множеством корпусов также можно припаивать. Как правило, это простые ИС с 6–16 контактами, хотя могут встречаться и более сложные модели, содержащие сотни выводов, которые тоже поддаются пайке на плате.

Независимо от типа компонентов, соединенных методом SMD, этот тип пайки обладает своими преимуществами:

- Он позволяет интегрировать более компактные компоненты, экономя пространство на печатной плате или увеличивая плотность компонентов для реализации более сложных схем.

- Минимизация длины проводников также улучшает характеристики паразитных индуктивностей и резисторов.

- Этот метод идеально подходит для применения в новейших технологиях.

- При пайке можно использовать широкий спектр флюсов, растворителей и чистящих средств.

- Результатом является очень легкая конструкция, что делает ее оптимальной для задач, где критичен вес, например, в военной технике, авиации и т.д.

- Благодаря малому размеру устройств, они потребляют меньше электроэнергии и выделяют меньше тепла.

Как и у любого метода, пайка SMD имеет свои недостатки:

- Одна из основных проблем с учетом более высокой плотности размещения заключается в том, что будет меньше пространства для печати кодов или этикеток для идентификации компонентов.

- В связи с малым размером, пайка оказывается гораздо более сложной по сравнению с другими типами компонентов, что затрудняет их замену. Фактически, производство таких устройств требует высокой степени автоматизации и специализированных инструментов.