Деревянные нагели представляют собой элемент, специально предназначенный для соединения бревенчатых стен с использованием штырей. Эти детали помогают предотвратить естественные процессы, происходящие в древесине, такие как усыхание, что, в свою очередь, может приводить к деформации и изменению первоначальных свойств древесины.

Как изготовить шканты или длинные круглые палочки с помощью торцовочной пилы

Изготовленная без дюбелей мебель может оказаться ненадежной и шаткой, так как дюбели предназначены для противостояния сдвиговым усилиям. Если дополнительно зафиксировать их с помощью клея, это позволит им выдерживать и отрывные нагрузки. Однако не всегда дюбели нужного размера доступны, и их можно изготовить самостоятельно с использованием стандартных инструментов и некоторыми навыками в столярном деле.

Необходимые материалы и инструменты

- Многослойная фанера;

- Клей для дерева;

- Саморезы или шурупы;

- Торцовочная пила;

- Электрический шуруповерт;

- Обушковая ножовка;

- Сверлильный станок и др.

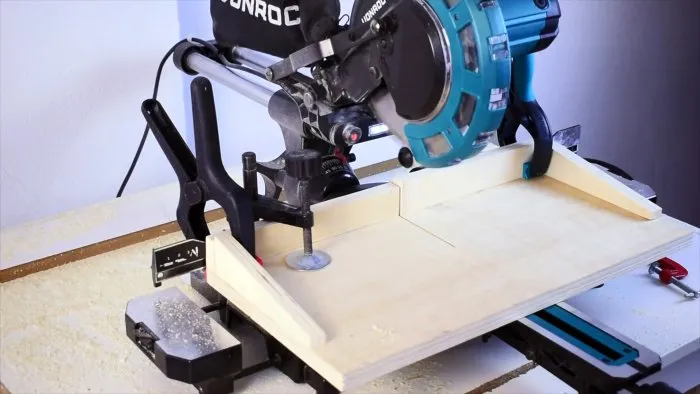

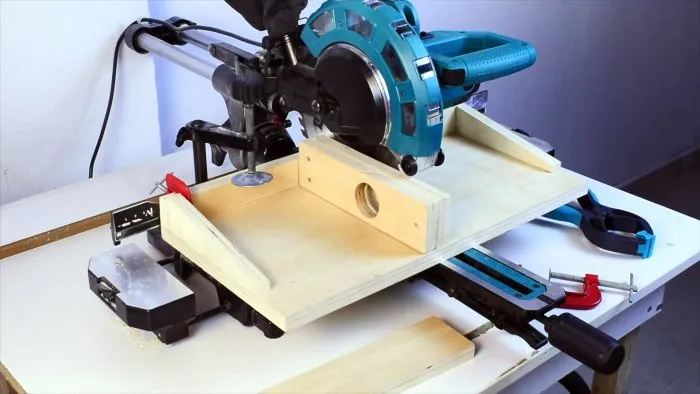

Начнем с создания приспособления для изготовления дюбелей. В первую очередь из многослойной фанеры необходимо вырезать основные элементы.

На прямоугольное основание по длинной стороне приклеиваем два равных бруска и дополнительно фиксируем их с помощью саморезов или шурупов для повышения прочности соединения.

По меньшим сторонам основания, близко и перпендикулярно закрепленным брускам, также приклеиваем и фиксируем шурупами скошенные по высоте бруски, которые имеют уменьшающуюся высоту к свободной стороне основания. Длина скошенных брусков будет короче меньших сторон основания.

По стыку прямоугольных брусков выполняется поперечный пропил в основании на заранее рассчитанное расстояние. От многослойной фанеры отрезаем два равных бруска. В третьем бруске того же размера по длинной стороне в одном из углов выполняется продольный скол.

Два бруска склеиваем так, чтобы они располагались плашмя, зажимаем их струбциной и фиксируем соединение тремя шурупами. В центре сверлим корончатым сверлом сквозное отверстие.

Этот узел устанавливается на лицевую сторону основания с одной стороны поперечного пропила, прижимая концы к продольно расположенным брускам. Затем фиксируем с нижней стороны основания шурупами. В бруске с продольным сколом выполняем боковую выемку заданных размеров, соответствующих толщине диска пилы, согласованной с поперечным пропилом в основании.

Простой метод изготовления мебельных шкантов

Существует множество методов, позволяющих в домашних условиях создать деревянные шканты или дюбели. Однако почти все эти методы имеют один существенный недостаток — в процессе их производства образуется много пыли и стружки. Для кого-то это может быть не критично, но есть способ изготовить шканты и дюбели из дерева без образования пыли. Не стоит упускать такую возможность!

К своим удачным находкам автор YouTube канала Carpintero en casa поделился личным опытом. Рекомендуем обратить внимание на этот метод.

Основные этапы работ

Для изготовления деревянных шкантов и дюбелей необходимо создать простое приспособление. В качестве основной детали подойдет стальная круглая трубка диаметром 12 мм (толщина стенки — 2 мм). Мы отрезаем от трубки заготовку длиной примерно от 10 до 15 см.

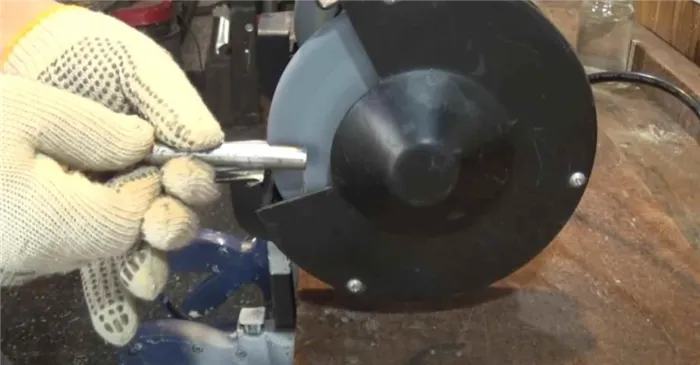

Место среза обрабатываем на шлифовальном станке, чтобы торец был под 90 градусов относительно боковой стенки трубки. Затем необходимо обточить край трубки и сделать по всей окружности режущую кромку.

По центру трубки нужно создать отверстие, которое можно сверлить сверлом и затем расширить с помощью напильника по металлу. Либо можно сделать отверстие с помощью камня на заточном станке, стачивая стенку трубки до образования отверстия нужного размера.

На торце трубки, где расположена режущая кромка, необходимо сделать пропилы с помощью ножовки по металлу.

А в другой торец нужно установить деревянный чопик, в котором также следует просверлить отверстие. Полученный инструмент зажимаем в патроне шуруповерта или электродрели.

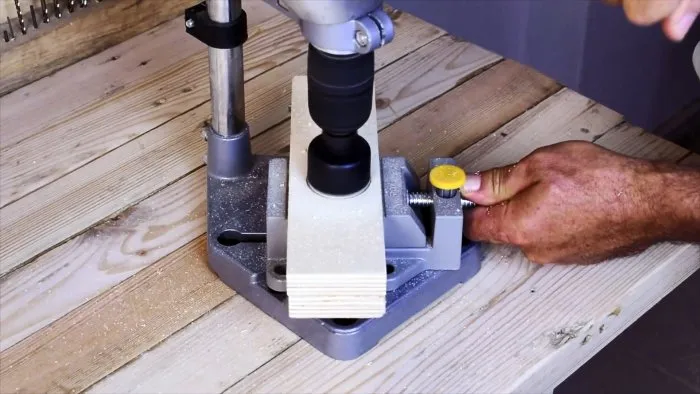

Зажимаем деревянную заготовку в слесарных тисках, затем высверливаем шканты с торца.

Для удобства можно использовать деревянную планку с направляющим отверстием.

После этого остается только отпилить кусок заготовки, и готовые шканты сами выпадут из отверстий.

Как видно, ничего сложного в этом процессе нет. И что самое важное — он выполняется без образования стружки и лишней пыли.

Как создать деревянные шканты с помощью самодельного кондуктора

Процесс изготовления деревянных шкантов с использованием кондуктора — это очень простая задача. Сам кондуктор также довольно легко изготовить.

В этом обзоре мы рассмотрим тип кондуктора, который предложил автор YouTube канала J-woodworking.

- деревянный брус;

- доска;

- нож от фуговального станка;

- саморезы;

- клей ПВА.

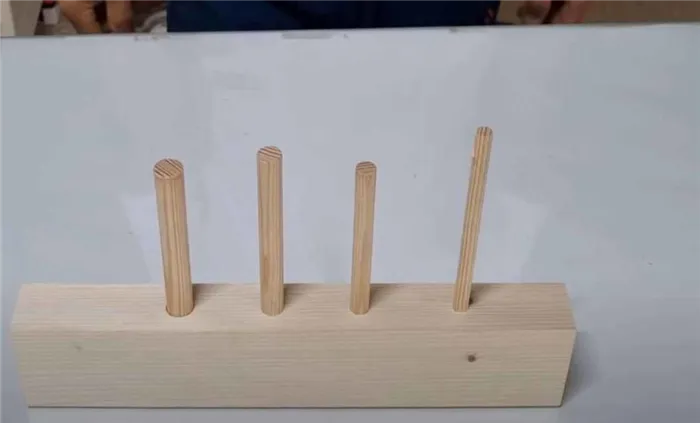

Особенность данного кондуктора заключается в том, что он позволяет изготавливать круглые палочки различного диаметра. После этого готовые палочки шлифуются и нарезаются на шканты нужной длины.

Основные этапы изготовления

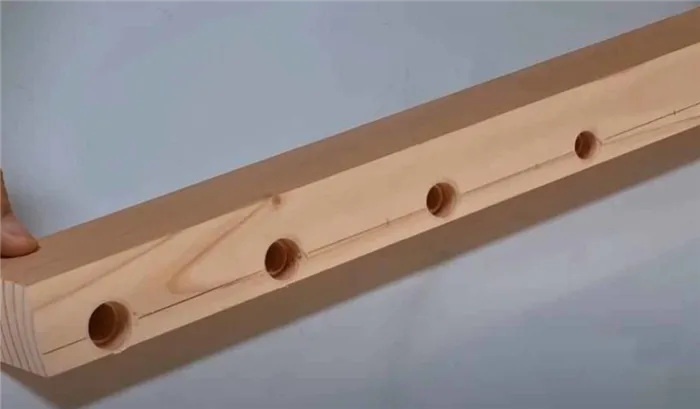

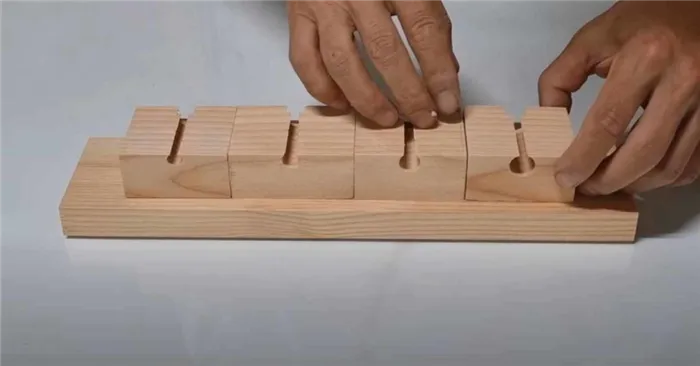

Сначала отпиливаем деревянный брус необходимой длины. Затем размечаем заготовку и высверливаем в ней отверстия требуемого диаметра. На этапе высверливания входные отверстия следует немного расширить.

После этого на циркулярной или ленточной пиле срезаем часть деревянного бруска так, чтобы напротив каждого отверстия образовался паз.

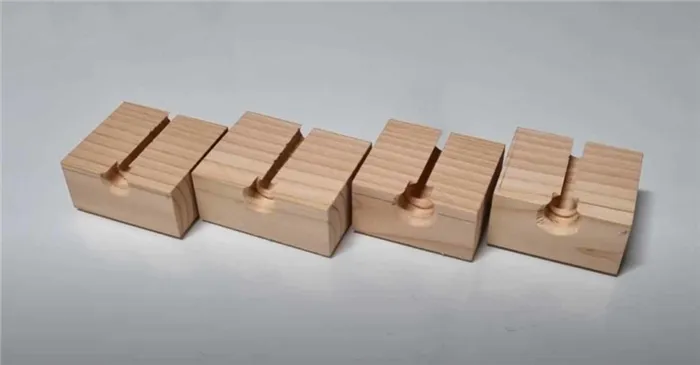

Следующий шаг — распиливаем брусок на четыре части и обрабатываем края пазов наждачной бумагой.

На следующем этапе необходимо отпилить кусок доски, который будет служить основанием для кондуктора.

К этой доске приклеиваем четыре кондуктора и дополнительно прикручиваем их на саморезы с обратной стороны для прочности закрепления.

Таким образом, самодельный кондуктор почти готов. Осталось только с помощью струбцины закрепить нож рубанка рядом с отверстием, требуемым по диаметру.

Закрепляем кондуктор на рабочем столе, подготавливаем деревянные палочки и округляем их, пропуская через отверстия кондуктора.

После обработки палочек наждачной бумагой, распиливаем их на шканты нужной длины.

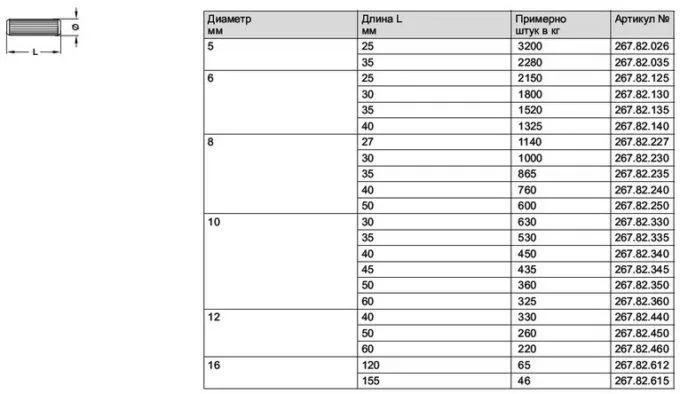

Варианты и размеры шкантов

Шканты доступны в виде деревянных и пластиковых версий. Пластиковые используются достаточно редко, но их можно все же найти в продаже. Если требуется максимальная прочность, иногда используются металлические шканты, но это случается еще реже.

Деревянные шканты можно классифицировать на пять основных типов в зависимости от насечки:

- с прямой вертикальной фактурой — самым распространенным и доступным вариантом;

- с винтообразной фактурой, защищающей от расшатывания благодаря насечкам, расположенным под углом;

- со сложной фактурой, которая обеспечивает надежное удержание конструкций, подверженных высоким нагрузкам благодаря наличию как поперечных, так и продольных насечек;

- с горизонтальной фактурой, применяемые для окончательной сборки, создающей плотное и зачастую неразборное соединение;

- без фактуры, которые предназначены для защиты от сдвига и обычно используются только при горизонтальном стыковке.

Под названием «нагель» подразумеваются крепежи, предназначенные для соединения вертикальных элементов. Они обладают высокой цепкостью и создают неразъемные соединения. К таким креплениям относятся, например, шканты с горизонтальной и сложной фактурой.

Размеры шкантов варьируются в зависимости от толщины материала и могут быть от 4 до 30 мм в диаметре и от 15 до 200 мм в длину. Правильно изготовленный шкант не имеет недостатков и устойчив к различным воздействиям, включая температурные.

Процесс монтажа шкантов

Шканты позволяют добиться прочных соединений при сборке мебели. Однако основной проблемой является точное совмещение отверстий на различных деталях. Если отверстия не будут совпадать, детали не смогут соединиться. Поэтому замеры нужно проводить с особой тщательностью.

Одним из самых распространенных применений шкантов является крепление столешницы к основанию стола. Если взять этот процесс за пример, последовательность действий будет следующей:

- На торцах деталей основания проделываются отверстия. Они должны точно соответствовать отверстиям на столешнице, которые сверлятся на глубину примерно 2/3 от общей толщины материала. Оси шкантов должны полностью совпадать — это рекомендуется проверить до начала соединения элементов.

- В деталь основания устанавливается шкант, длина которого должна соответствовать глубине отверстия в столешнице. Если шкант окажется слишком длинным, материал либо не соединится, либо будет поврежден в месте контакта. Если шкант будет коротким, это негативно скажется на надежности соединения.

- Если планируется создание неразборной мебели, в момент соединения применяется столярный клей. Его можно наносить на шкант или предварительно заливать в отверстия.

- Столешница накладывается на основание и фиксируется грузом до того момента, пока клей не высохнет.

Изготовление метчика для резьбы на дереве самостоятельно

Для нарезки резьбы в древесине может понадобиться метчик, однако этот инструмент может оказаться довольно дорогим, и его не всегда легко найти. Не стоит расстраиваться; такую деталь можно довольно просто изготовить самостоятельно. Для этого нужны:

- Угловая шлифовальная машина;

- Станок для заточек;

- Дрель;

- Болт или шуруп с желаемой резьбой.

Если вы используете болт, начните с того, что отрежьте шестигранную головку, затем на заточном станке сделайте небольшую часть для захода, это можно сделать, вращая болт руками или закрепив его в дрели. Далее, необходимо выточить 3-4 канавки и очистить резьбу от мусора, который мог попасть при вытачивании — для этого подойдет гайка.

Закрепите метчик в зажимном патроне, и при работе дрели убедитесь, что он вращается правильно вдоль оси. Пока я не заметил никаких неровностей на зажимном патроне от резьбы, но если вы хотите избежать повреждений, стачивайте резьбу в месте зажима.

Кондуктор для соединений под шкант (шип) Wolfcraft

В продолжение темы мебели рассматриваем один из кондукторов от Wolfcraft. Я приобрел этот кондуктор, так как о нем упоминали в комментариях к моему обзору центра́ для разметки шкантов. Предполагалось, что данный инструмент сможет заменить центра́ и упростить процесс размечивания и сверления отверстий под данный вид соединений. Давайте разберемся, так ли это, и стоит ли его приобретать. Сразу скажу, что по ссылке на eBay цена на кондуктор, как и на другие продукты Wolfcraft, немного завышена. Я покупал его в минском интернет-магазине за $17. Точный магазин не помню, но, если кому-то интересно, кондуктор можно найти по артикулу wolfcraft 4640000. Теперь перейдем к сути. Кондуктор поставляется в такой упаковке.

Судя по изображению на упаковке, он предназначен для подготовки деталей к трем вариантам соединения: L — образному, торцевому и Т — образному. Мой кондуктор уже не новый, так как я использую его более двух лет.

Кондуктор состоит из основной рабочей части и дополнительной пятки, которая используется при L-образном и торцевом соединениях, а при Т-образном соединении снимается. Сам кондуктор выполнен из пластика, но матрицы для сверления отверстий (6, 8 и 10 мм) находятся из металлических вставок. Качество исполнения довольно высокое и аккуратное.

Приступим к практическому применению. Для этого нам понадобятся шканты диаметром 8 мм, свёрла по дереву, ограничители сверления и несколько дощечек ЛДСП. Дрель, как вы понимаете, тоже понадобится.

Шканты у меня 40 мм.

К слову, шканты получились не очень качественными. Я приобрел их в магазине «Материк» в Минске. Это фотографии лучших шкантов, которые я выбрал, чтобы не получить кучу критики от заметок других пользователей. У меня также были упаковки Wolfcraft, которые оказались гораздо качественнее, возможно, даже из дуба. Но стоили они не три копейки. А эти шканты, похоже, будто были сделаны школьниками на уроках труда из сучков.

Выставляем ограничители на свёрлах.

ЛДСП, с которым я работаю, имеет толщину 18 мм. Учитывая размер шипа сверла, чтобы не просверлить дощечку насквозь, выставляем одно сверло на глубину 12-13 мм, а второе на 29-30 мм. Подобные размеры можно немного регулировать, главное, чтобы их сумма превышала длину шканта, и чтобы не просверлить ЛДСП насквозь. Благодаря своей конструкции, располагая кондуктор на торце доски, удается ровно прокалывать отверстия по центру. Максимальная толщина доски при этом достигает 30 мм.

8 миллиметров

6 миллиметров

10 миллиметров

Почему бы нам не заняться именно этим. Берем шуруповерт и сверлим в торце доски два отверстия, и помещаем туда шканты.

В результате получили отверстия, которые просверлены точно по центру и перпендикулярно плоскости. Это означает, что шканты в них будут установлены ровно. Мы получили исходную деталь, которую можно соединить со второй, используя все три метода. Шканты держатся в деталях удивительно крепко, даже без использования клея. Эта дощечка уже была в сборе с другой, и на ней можно увидеть срезанный шкант, который я не смог вынуть. Затем надеваем на один из шкантов кондуктор через сверлильное отверстие.

Подгоняем нижнюю пятку так, чтобы она упиралась в плоскость доски.

Теперь необходимо зажать рукояткой.

Кондуктор готов к работе. Теперь продолжаем работать со второй деталью, образуя различные соединения.

L — образное соединение.

Конечно, все эти действия лучше выполнять на столярном столе с тисками и другими приспособлениями. Но так как у меня нет такого оборудования, придётся обходиться тем, что есть.

Тонкости создания шкантов

Как же сделать шканты для бруса? На самом деле это относительно простая задача, которую можно выполнить самостоятельно. Для этого потребуется использовать поленья требуемой длины. Заготовки (оптимально использовать березу) нужно расколоть на маленькие части, лучше всего в форме квадратиков. Далее необходимо обтесать их, придавая округлую форму нужного диаметра вручную.

Владельцам токарного станка изготовить нагели будет очень просто. С его помощью элементы создаются быстро и аккуратно. Если нет деревянных поленьев, можно использовать старые черенки от лопат, которые больше не нужны. Чтобы придать им нужные размеры и форму, их нужно лишь отрезать. Круглые детали также легко изготавливаются с помощью циркулярной пилы.

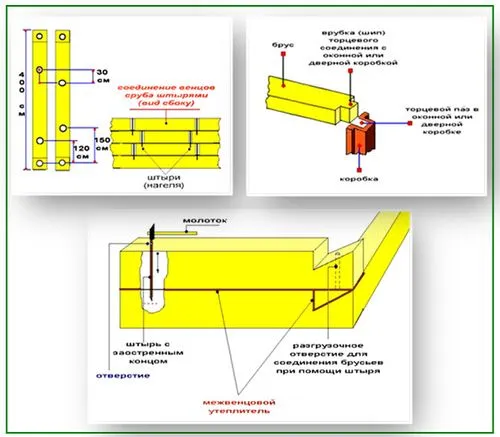

Тонкости крепления нагелей из древесины

Как же проходит крепление бруса шкантами? Это также можно сделать своими руками, не прибегая к услугам специалистов. Процесс выполнения данной работы прост и понятен. Для начала, используя шипы из древесины, нужно найти середину плоскости, которая используется. В этой точке необходимо выполнить разметку, так как именно здесь будут созданы отверстия.

Теперь следует воспользоваться дрелью для сверления углублений, куда затем и будут крепиться шканты. Поэтому важно правильно подобрать диаметр сверла, который должен совпадать по размеру с шкантом. Что касается глубины — это 1,5 толщины бруса. Вопрос о том, какие шканты подходят для бруса 150×150, оказывается на самом деле совсем простым. На видео можно наблюдать, как выполняется данный процесс.

При этом сразу отпадает вопрос, чем сверлить брус под шканты. Оптимальный вариант — это современная дрель. Намного важнее следить за точностью обработки самого отверстия, так как угол входа зависит от положения сверла. Оно должно находиться строго перпендикулярно основанию. Грамотное выполнение этой процедуры позволит избежать проблем в будущем при монтаже фрагментов. Также важно помнить, что если шкант будет слишком свободно располагаться в брусе, это лишит конструкцию всех преимуществ подобного типа крепежей. Следует также избегать чрезмерного натяжения. Длина нагеля не должна превышать установленных размеров, так как выступание детали над поверхностью создаст трудности из-за неизбежной усадки конструкции.

Несколько секретов процедуры

Шкант из древесины, как и металлические версии, предназначен для соединения двух бревен или брусов. Поэтому существует несколько секретов, как правильно их соединять. Профессиональная сборка бруса с использованием шкантов предполагает:

- соблюдение шахматного порядка, учитывающего периметр конструкции;

- оптимальное расстояние между шкантами должно составлять от 1000 до 1500 мм;

- правильное совмещение проемов и чаш на расстоянии примерно 300 мм;

- выравнивание уровня влажности шкантов с влажностью основного материала.

На фотографии показано, как выполнить монтаж без ошибок самостоятельно. Отверстия, которые нужно было предварительно сверлить дрелью, заполняются кнопками-кернами, которые нужны для разметки на брусе. Если такого специального элемента нет под рукой, можно использовать заостренный карандаш, диаметр которого должен совпадать с диаметром заготовленного отверстия. Эти керны следует устанавливать в центр основания.

Следующий этап — укладка пары досок на ровную и гладкую поверхность. При этом детали должны быть лишь слегка прижаты друг к другу. Большинство строителей также интересует вопрос, как забивать шканты в брус. Шип нужно установить в паз максимально плотно, между брусом и шкантом не должно быть никаких зазоров. При этом сверлить дополнительных отверстий не потребуется; нагели справятся с задачей.

Для проделывания этой работы можно использовать разметочный рейсмус. После установки шипов необходимо обработать фрагменты досок клеем, что позволит соединить заготовки, которые нужно будет зажать во время высыхания.