В большинстве случаев для создания топливных пеллет применяются древесные отходы. Гранулы из соломы, а также из шелухи подсолнечника или гречихи являются более бюджетным вариантом, однако их зольность значительно превышает зольность гранул, полученных из древесных опилок. Именно из последнего вида сырья производится наибольшее количество топлива, пользующегося высоким спросом среди потребителей.

Оборудование для производства пеллет из опилок

Для достижения успешной прессовки мелких древесных частиц в гранулы необходимо удовлетворить несколько важных условий:

Опилки следует тщательно измельчать до однородной фракции с длиной частиц не более 3 мм.

Сырье должно иметь влажность от 12 до 14%. Опилки с влажностью выше 15% слабо пригодны для получения качественных гранул. Для удаления излишней влаги используется сушильное оборудование, такое как барабанная установка.

Процесс прессования должен проходить при высоких температурах и давлении, что необходимо для выделения лигнина — естественного связывающего компонента, содержащегося в древесине. Использование промышленного гранулятора создает наиболее оптимальные условия для этого процесса.

После выхода из прессовочной камеры высокотемпературные гранулы требуют принудительного охлаждения.

Топливные гранулы высокого качества характеризуются блестящей гладкой поверхностью с минимальным количеством трещин и их трудно раскрошить или сломать. Такие пеллеты лучше переносят транспортировку до конечного потребителя.

Гранулирование опилок и стружки обладает рядом преимуществ:

- Это материал с мелкой фракцией, что исключает необходимость в рубительной машине для обработки крупных кусочков древесины, что приводит к экономии средств для производителя.

- Стружка и опил, образуемые в процессе создания погонажных изделий, клееного бруса и других деталей, проходящих через сушильные камеры, имеют уровень влажности от 12 до 14%, поэтому не требуется дорогостоящий сушильный комплекс.

- Как правило, такой материал содержит меньше посторонних примесей (песок, земля, кора), что позволяет производимым гранулам иметь низкую зольность и, соответственно, более высокое качество.

Видео: производство пеллет из опилок на оборудовании ALB Group

Промышленное оборудование для изготовления пеллет из опилок

Рассмотрим линию гранулирования опилок ЛГ-500 от компании АЛБ Групп с производительностью 500 кг в час.

Измельчение

Первый этап производства — это дробление сырья. Для этой цели применяют роторные или молотковые дробилки для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материалов, что позволяет не использовать конвейеры для сыпучих продуктов.

Молотковая дробилка имеет большую производительность, поскольку ее мощность используется исключительно для измельчения, тогда как роторная дробилка расходует часть мощности на обслуживание пневматической системы.

Дробилка ДРП измельчает опилки с помощью ножей-бил, установленных на роторе. В камере установки применяется сито с отверстиями, через которые проходят частицы требуемого размера. Они затем поступают через пневмошланг непосредственно в циклон и далее в бункер-ворошитель.

Дробилка ДРП 18,5 – 157 000 руб.

Аспирация

Циклон предназначен для предотвращения загрязнения воздуха в помещении древесной пылью, образующейся в процессе измельчения. Циклон БЦР эффективно отделяет древесную муку от воздушного потока. Устройство устанавливается над бункером на металлической раме.

Циклон БЦР -675 – 29 000 руб.

Рама циклона – 12 000 руб.

Оперативное накопление

После очистки воздуха поток сырья попадает в бункер-ворошитель, который представляет собой цилиндрическую камеру с перемешивающим механизмом на дне, предотвращающим слеживание массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

Гранулирование

Гранулятор является центральным оборудованием в производственном процессе пеллет. При попадании в приемный бункер, сырье с помощью шнекового податчика передается в смеситель, где происходит начальное увлажнение водой. Затем опилки попадают в рабочую камеру, где они подвергаются прессованию между пресс-вальными и поверхностью вращающейся кольцевой матрицы. Под воздействием давления гранулы проходят через отверстия в матрице и отсекутся статичным ножом снаружи.

Гранулятор ОГМ 0.8 и 1.5 представляет собой простое и надежное оборудование для производства пеллет из опилок, обеспечивающее качественное прессование. Устройство подключается к пульту управления, аналогичный контроллер устанавливается и на остальных участках.

Пульт управления ОГМ с комплектующими Schneider Electric – 125 000 руб.

Пульт управления ПУ-ЛГ-500 (Schneider Electric) — 135 000 руб

Охлаждение

Как уже упоминалось, для получения качественного продукта крайне важно охлаждать гранулы. Для этого они поступают из гранулятора на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, мельчайшая фракция отсеивается и затем снова отправляется на гранулирование. Охлажденные гранулы удобно подаются транспортером на узел фасовки.

Преимущества пеллет в качестве топлива

Пеллеты – это небольшие плотные гранулы, которые образуются методом прессования биологического сырья под высоким давлением. Основным материалом для их изготовления обычно служат древесные опилки, но можно использовать и другие альтернативные варианты. Гранулы имеют цилиндрическую форму, однородную внутреннюю структуру, глянцевую поверхность и фиксированные размеры. Длина гранул составляет 50−70 мм, а диаметр варьируется от 6 до 8 мм.

Биотопливо при сгорании выделяет такое же количество тепла, как и обычные поленья, но обходится значительно дешевле. В связи с увеличением интереса к гранулам, растут и требования к качеству произведенной продукции. Вот почему процесс пеллетного производства постоянно совершенствуется в нашей стране.

Качество получаемых продуктов зависит от того, как именно изготавливаются пеллеты. Даже малейшие отклонения от технологического процесса могут негативно повлиять на характеристики конечного продукта. Продукция, предназначенная для отопления, обладает следующими преимуществами:

- Высокая теплоотдача. Использование пеллетного топлива для обогрева жилищ оказывается более выгодным вариантом по сравнению с привычными дровами, ведь теплота, выделяемая при сгорании пеллет, на 20−25 % выше. Это связано с особой технологией их изготовления — гранулы получаются достаточно плотными, а уровень их влажности колеблется в пределах 6−10 %. Для сопоставления, обычные поленья могут содержать до 15 % влаги. При сжигании 1 кг дров выделяется примерно 4−4,5 МДж тепла, тогда как теплота сгорания пеллет достигает 5 МДж/кг.

- Удобство в использовании. С высокой степенью автоматизации пеллетные котлы не требуют постоянного контроля — достаточно лишь засыпать пеллеты в бункер, а шнековая система сама организует подачу топлива в котел. Не потребуется частая очистка оборудования, так как сгоревшие гранулы оставляют после себя минимальное количество золы. Эта зольность зависит от компонентов, используемых для производства пеллет; например, для отопления жилых помещений применяются пеллеты с чистым составом, содержащие минимум коры, что позволяет добиться зольности не более 1 %.

- Абсолютная экология. Основной состав пеллетного топлива состоит из 100% органики. При производстве гранул не применяются посторонние компоненты, такие как химические клеи. Как же пеллеты получают свою цельность? В состав биологического сырья входит лигнин — клеевидное вещество, которое размягчается при нагревании, что делает продукцию полностью нетоксичной. Кроме того, при сгорании биотопливо практически не выделяет CO2.

Какое сырье подходит для изготовления пеллет

Параметры пеллет для отопления зависят от используемого сырья, что, в свою очередь, определяет их стоимость. Основой для производства пеллет могут служить биомассы с высокой энергетической отдачей и податливостью к измельчению и прессованию. Сырье должно содержать природный полимер — лигнин. Изготовление топливных гранул представляет собой отличную возможность для переработки органических отходов некоторых производств.

- Деревообрабатывающее сырье. Это наиболее распространенный вид сырья, включающий в себя мелкие древесные отходы, такие как обрезки, щепа, стружка и опилки. Высококачественные пеллеты получают из лиственных пород (березы, дуба), прошедших предварительную фильтрацию по содержанию золы, что делает их подходящими для систем отопления в домах. Хвойные виды считаются менее качественными из-за содержания смолы и коры, что может предотвратить использование хвои в частных котлах. Гранулированная хвоя оставляет больше отходов, что, тем не менее, не мешает ей найти применение в промышленных котлах.

- Сельскохозяйственное сырье. В данную группу входят различные остатки растений, включая солому, стебли кукурузы и подсолнечника, а также шелуху злаков (например, риса и пшеницы). Наибольшее распространение получили агропеллеты, производимые из лузги семечек, поскольку они обладают высокими теплоотдачами — калорийность темных гранул почти в 2 раза превышает таковую у традиционных древесных пеллет. Однако благодаря рекордно высоким зольным показателям (3.5 %) пеллеты из шелухи семян подсолнечника не могут использоваться для отопления жилых помещений, так как частные котлы быстро засоряются.

- Мебельное сырье. Подразумеваются отходы от производства плит МДФ в виде шлифовальной пыли. Из этого сырья возможно производство высокоэнергетических гранул (5 МДж/кг), стоимость которых значительно ниже древесных аналогов. Однако биотопливо с такими характеристиками нельзя назвать идеальным, поскольку оно может содержать синтетические смолы, что делает их неприемлемыми для отопления частных домов. Химическая безопасность пеллет из МДФ пыли зависит от технологии изготовления плит: содержание формальдегида должно составлять не более 20 г на 100 г материала, превышение данной нормы делает невозможным использование гранул даже в промышленных печах.

Совсем не удивительно, что пеллеты могут производиться из множества различных материалов, однако самыми качественными остаются те, которые имеют состав 100% древесины. К ним относятся белые гранулы, произведенные исключительно из распиленногозарядного дерева. Преимущества подобной продукции заключаются в низком уровне зольности и высокой теплосодержательности, что делает их идеальным выбором для использования в домашних системах отопления. Однако пеллеты премиум-класса могут быть недоступны большинству хозяев, поэтому на сегодняшний день существует множество альтернатив, хотя они и не без недостатков.

Оборудование для производства пеллет из опилок

Чтобы создать топливные брикеты с необходимой плотностью и хорошими теплоотдачами, важно соблюдать требования технологии. Линия по производству пеллет из опилок от надежного производителя может обеспечить получение качественного конечного продукта.

Предназначение

Для производства топливных гранул используется специализированное оборудование. Оно может варьироваться по производительности, мощности и другим техническим характеристикам. Основная цель пеллетных линий — создание экологически чистого топлива в форме гранул.

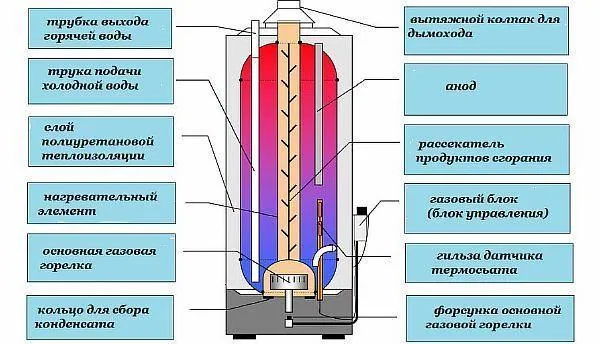

Конструктивные особенности: основные элементы

Для организации высококачественной линии гранулирования потребуются следующие типы оборудования:

- Рубительная машина — для первичного измельчения перерабатываемого сырья;

- Измельчители второго ряда (молотковая, пневматическая) — для доизмельчения сырья;

- Сушильный комплекс — для устранения лишней влаги из сырья;

- Гранулятор;

- Колонна охлаждения — необходима на завершающей стадии производства для охлаждения готовых гранул;

- Различное вспомогательное оборудование — конвейеры для перемещения сырья и готовой продукции между производственными участками, бункеры-ворошители и бункеры-транспортеры, циклоны-осадители пыли, аэросепараторы, системы аспирации и возврата несгранулированного сырья.

Без измельчения и сушки

Сравнительная характеристика грануляторов для производства топливных пеллет представлена на примере оборудования от компании Станколес.

Необходимая площадь для размещения, кв. м

Размер фракции сырья, мм

Требования к сырью для изготовления

Данных критериев немного, но их строгое соблюдение является обязательным:

- Сырье не должно содержать никаких посторонних примесей (камней, пыли, песка, металлического мусора, листвы).

- В сырье должно быть как можно больше природных склеивающих веществ (лигнина, смол и других клейких соединений), что делает процесс изготовления более быстрым и качественным.

- Сырьевые материалы не должны быть чрезмерно влажными, хотя это можно исправить во время сушки, однако такой процесс все же замедляет общее время производства.

Оборудование для производства

Ключевым оборудованием для изготовления топливных пеллет являются:

- весы для больших упаковок (500, 1000 кг);

- станок для упаковки;

- бункер для готовых пеллет;

- ленточный или скребковый транспортер;

- дымосос;

- вентилятор для устранения отходов;

- охладитель;

- пресс-гранулятор;

- сушильный барабан;

- механизм для загрузки обработанного сырья в сушилку;

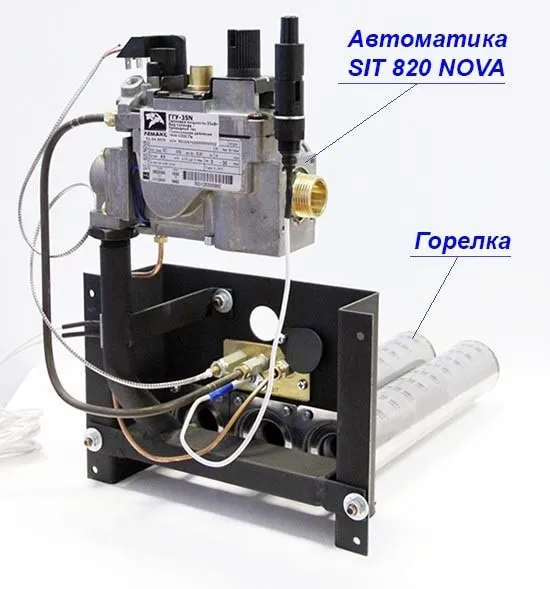

- котел (газовый или на опилках);

- смеситель;

- молотковая мельница;

- дробилка (барабанная или дисковая);

- контейнер для сырья с транспортером;

- циклоны;

- воздушные рукава;

- шнековые транспортеры;

- воздухотранспортеры;

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь необходимо произвести тщательный расчет целесообразности такого мероприятия. Если сырье для гранул доступно бесплатно или было получено по крайней цене, тогда реализация идеи будет выгодной.

Для изготовления пеллет нужно учесть два важных компонента: сырье и оборудование. Но не всякое сырье, например, опилки, лузга или солома подойдет для этой цели, так как его необходимо предварительно подготовить:

- Только древесина мягких пород подходит для производства качественных пеллет. Опилки твердых пород дерева следует смешивать с более мягкими, иначе гранулы не будут держать форму и рассыплются в порошок, проявляя тем самым высокую зольность при сгорании.

- Влажность опилок тоже играет важную роль в производственном процессе — она должна составлять 12%. Более влажные опилки потребуется предварительно высушить, а если сырье пересушено — его нужно слегка увлажнить, иначе нужные гранулы не сформируются.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, нарезанные предварительно на небольшие кусочки.

Исходя из этих требований, можно легко определить состав оборудования в технологической линии для производства пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушильная камера или установка;

- вторая дробилка для более качественного и мелкого измельчения опилок;

- увлажнитель для воды опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих устройств следует рассказать подробнее, однако особое внимание следует уделить именно рабочему инструменту — гранулятору или прессу для выжимания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько этапов подготовки:

- Первичное измельчение, в процессе которого пропускаются ветки, ломается кора, сучья и другие твердые фрагменты, которые могут обнаружиться в древесных опилках. Для этой цели требуется использование дробилки, способной уменьшить опилки до размеров 1,25 см³. Однако можно избежать этого процесса, если используются высококачественные опилки из мебельного или столярного производства, солома или лузга.

- Сушка опилок должна происходить в специализированных камерах с высокой температурой. После этой стадии влажность материала не должна превышать 8-12%.

- В специальных дробилках молоткового типа высушенные опилки измельчаются до фракции в 1,5 мм. Солому нарезают с использованием специализированных ножниц.

- Чтобы порошок из опилок или сена смог консолидироваться в гранулы, его необходимо снова увлажнить. Опилки из мягких пород дерева орошаются водой, а опилки из дуба или бука подвергаются обработке горячим паром.

Важно! Создание пеллет из соломы во много раз проще, чем из древесных опилок. Солома не требует сушки, ее режут ножницами, а благодаря своей мягкости, она легче продавливается сквозь отверстия гранулятора. Это позволяет сократить количество и мощность оборудования, снижающего в итоге затраты на производство пеллет.

Прессование сырья

Гранулятор — ключевая и наиболее дорогая часть оборудования, необходимого для производства топливных пеллет. Это устройство можно приобрести, но умельцы, имеющие доступ к токарному станку и сварочному оборудованию, могут изготовить пресс для пеллет своими руками.

Целесообразность производства пеллет

Самостоятельное изготовление пеллет имеет смысл только в некоторых случаях:

- Когда у владельца есть бесплатное сырье для производства гранул.

- Если имеется возможность самостоятельно изготовить оборудование для технологической линии, а не приобретать его за большие деньги.

- В ситуациях, когда предполагаемая производительность линии позволяет готовить пеллеты для последующей продажи, то есть объемы производства превышают личные нужды.

Во всех остальных вариантах производство может не оказаться выгодным для владельца частного дома; в таких случаях гораздо проще приобрести готовые пеллеты для своего котла. Но если есть возможность бесплатно установить оборудование и получить опилки, стоит воспользоваться такой возможностью!