Прежде чем перейти к активной фазе создания корпуса своими руками для домашней акустической системы, давайте обсудим, какие существуют типы конструкций.

Короб для динамиков своими руками

Создать корпус для сабвуфера самостоятельно довольно просто и не занимает много времени. После того как вы выберете динамик и рассчитаете внутренний объем закрытого ящика, следует подготовить необходимые материалы, крепеж и инструменты. Самодельные корпуса для сабвуферов обычно изготавливаются из следующих материалов:

Верно построенный корпус для громкоговорителя обеспечивает хорошую передачу звука. Какие существуют различные типы корпусов для акустических систем? Как самостоятельно построить корпус для акустической системы? Как лучше всего устанавливать динамики в акустические системы? Какой материал лучше выбрать для колонок? Чертежи и конструкции самодельного ящика для акустических систем представлены в нашей статье.

До начала XX века звук воспроизводился через рупорные громкоговорители.

В 1920-х годах, с появлением динамиков с бумажными диффузорами, появилась необходимость в объемных корпусах, которые могли бы скрыть всю электронику, защитить ее от внешней среды и придать изделию эстетичный вид.

К 1950-м годам уже были разработаны корпуса без задней панели, что позволяло охлаждать ламповые устройства того времени. Позднее было установлено, что корпус не только выполняет защитную и дизайнерскую функции, но и оказывает влияние на звучание устройства. Разные компоненты громкоговорителя имели разные фазы излучения, поэтому наличие стенок корпуса влияло на уровень интерференционных помех.

Было установлено, что звучание напрямую зависит от материала, использованного для изготовления корпуса.

Проводились научные исследования акустических свойств материалов, пригодных для изготовления корпусов, которые могли бы разместить динамики и обеспечить качественное звучание для слушателей. В погоне за идеальным звуком порой строились корпуса, стоимость которых превышала стоимость используемого в них оборудования.

Сегодня при проектировании корпусов на производственных предприятиях учитываются точные показатели плотности, толщины и формы материала, а также его влияние на вибрации и звук.

Немного технической информации:

Технические характеристики колонки Opti 17 строго следующие:

- Номинальная мощность, Вт: 60 (максимум 120).

- Сопротивление, Ом: 8 (минимум 5 Ом).

- Частотный диапазон в ± 3 дБ, Гц: 45-25000.

- Чувствительность при 2,83 В, дБ: 88.

- Габариты, ВхШхД, мм: 340x210x280.

- Вес, кг: 7,7.

Представлены диаграммы МФК и АЧХ в осевом направлении и под углом 45 градусов.

В данном проекте используются колонки конгруэнтной конструкции AVA:

- W178-08 7″ (178 мм) низкочастотный динамик, ферритовый магнит с бумажным диффузором и резиновым корпусом.

- DT26-06 1″ (26 мм) твитер, неодимовый магнит с шелковым куполом и разгруженным нижним куполом, содержащим феррожидкость в зазоре.

Это может быть интересно: Как устранить неисправность, если принтер печатает черные листы.

Древесно-стружечная плита (ДСП)

Панели изготовлены из прессованной древесной стружки и клея, что дает материалу гладкую поверхность и рыхлую, неплотную сердцевину. Древесно-стружечная плита хорошо поглощает вибрации, однако звук свободно проходит через неё. Плиты легко соединяются между собой с помощью клея для дерева или строительного клея, но их края имеют тенденцию крошиться, что делает работу с этим материалом немного сложнее. Кроме того, ДСП чувствительно к влаге: оно легко впитывает влагу и может разбухнуть при недостатке аккуратности в процессе строительства.

На рынок выходят плиты различной толщины: 10, 12, 16, 19, 22 мм и так далее. Для небольших шкафов (менее 10 литров) достаточно использовать ДСП толщиной 16 мм, в то время как для более крупных шкафов следует выбирать плиты толщиной 19 мм. ДСП можно также обернуть фольгой или тканью, а затем покрыть лаком.

В акустической системе Denon DN-304S (на фото выше) используется древесно-стружечная плита. Производитель выбрал именно этот материал, так как он акустически инертен: колонки не реверберируют и не изменяют качество звука даже при высокой громкости.

Облицованная ДСП

Это ДСП, покрытая декоративным ламинатом или шпоном с одной или обеих сторон. Основной шпон приклеивается обычным клеем для дерева, а для ДСП с пластиковым покрытием требуется использование специального клея. Обрезанные края плит можно обработать кромочной лентой.

Облицованная плита — популярный строительный материал, выполненный из реек, досок или других наполнителей, покрытых с обеих сторон шпоном или фанерой. Основные преимущества блочной доски заключаются в ее относительной легкости и простой обработке.

Немного истории

До начала ХХ столетия звук передавался через рупорные громкоговорители.

В 20-е годы прошлого века, с изобретением динамиков с бумажными диффузорами, потребовались объемные корпуса, которые могли бы скрыть всю электронику, защитить её от внешнего воздействия и придать изделию эстетичный вид.

До 50-х годов производились модели корпусов без задней стенки. Это позволяло охлаждать ламповое оборудование того времени. Тогда же было замечено, что корпус выполняет не только защитные и дизайнерские функции, но также влияет на звучание устройства. Разные компоненты динамика имели различные фазы излучения, и наличие стенок корпуса сказывалось на уровне интерференции.

Также было установлено, что звук зависит от материала, из которого изготовлен корпус.

Начались исследования акустических свойств материалов, подходящих для создания корпусов, способных разместить динамики и обеспечить качественное звучание для слушателей. Часто в попытках добиться идеального звучания корпуса изготавливались по стоимости, превышающей стоимость установленного в них оборудования.

В современном производстве корпусов на фабриках строго учитывается плотность, толщина и форма материала, а также его влияние на вибрации и звук.

Виды и характеристики материалов для корпуса

Корпуса для акустических систем изготавливаются из различных материалов: ДСП, МДФ, пластика, металла. Самые экстравагантные изделия создаются из стекла, а самые загадочные — из камня. Для домашнего изготовления лучше всего выбирать более простые в обработке материалы, например, древесно-стружечную плиту (ДСП). Давайте подробнее рассмотрим, из чего еще можно изготовить корпуса.

ДСП

Древесно-стружечные плиты состоят из древесной стружки и более крупных щепок, спрессованных и склеенных с помощью клеевой основы. Нередко такой состав выделяет токсичные испарения при нагреве. Постоянное воздействие влаги может привести к крошению материала. Тем не менее, ДСП относится к бюджетным материалам и легко обрабатывается.

Корпуса из ДСП прекрасно поглощают вибрации, хотя звук свободно проходит через них.

Небольшие конструкции можно изготавливать из ДСП толщиной 16 мм, в то время как для крупного оборудования понадобится материал толщиной 19 мм. Для эстетичного оформления ДСП может быть ламинирована, покрыта шпоном или пластиком.

Фанера

Этот материал состоит из тонкого (1 мм) спрессованного шпона. Она может производиться из различных типов древесины. Для изготовления корпусов лучше всего использовать фанеру из 10–14 слоев. При влажности материал со временем может деформироваться. Но фанера эффективно гасит вибрации и удерживает звук внутри системы, поэтому она часто используется для создания корпусов.

Столярная плита

Столярная плита изготавливается из двухстороннего шпона или фанеры, между которыми помещается наполнитель из брусков, реек и прочего материала. Весит она немного и легко поддается обработке. Благодаря этим свойствам её используют для изготовления корпусов.

ОСП

Ориентированно-стружечная плита представляет собой многослойный материал, состоящий из переработанных древесных отходов. Это прочное, упругое изделие хорошо поддается обработке. Текстура ОСП очень привлекательна, но неровная. Для изготовления корпусов её отшлифовывают и покрывают лаком. Плита эффективно поглощает звук, устойчива к вибрациям. К недостаткам относятся испарения формальдегидов и резкий запах.

МДФ

Древесно-волокнистая плита состоит из мелких стружечных фракций и считается безвредной. Она выглядит прочнее, надежнее и дороже, чем ДСП. МДФ хорошо резонирует, поэтому часто используется для изготовления заводских корпусов. В зависимости от размеров акустической системы МДФ может иметь толщину 10, 16 и 19 мм.

Камень

Этот материал обладает высокой способностью поглощать вибрации. Изготовление корпуса из камня требует наличия специальных инструментов и профессионального мастерства. Для таких изделий используются сланец, мрамор, гранит и другие виды поделочного камня. Корпуса получают удивительно красивыми, но тяжелыми, поэтому лучше разместить их на полу. Качество звука при этом почти идеально, но стоимость таких изделий значительно выше.

Стекло

Для создания корпусов используется оргстекло. Дизайнерский внешний вид изделий из стекла действительно привлекателен, но их акустические характеристики оставляют желать лучшего. Хотя стекло вступает в резонанс со звуком, цена таких изделий довольно высока.

Дерево

Дерево считается ценным материалом для изготовления корпусов акустических систем благодаря своим отличным поглощающим характеристикам. Однако с течением времени древесина может рассыхаться. Если это произойдет с корпусом, он станет непригодным для использования.

Делаем короб для сабвуфера своими руками: пошаговая инструкция

12-дюймовый динамик для сабвуфера. Перед проектированием и сборкой короба необходимо выбрать динамик. Рекомендуем использовать 10–12-дюймовые импортные динамики, так как они наиболее часто встречаются в автомобильных сабвуферах и лучше всего подходят для этой цели. Как подобрать динамик для сабвуфера, мы подробно рассказали в предыдущей статье. Конструкция короба также имеет критическое значение: от нее зависит качество и громкость звучания низких частот.

Какими бывают короба для сабвуфера?

Существует несколько типов ящиков для сабвуфера. Конструкция короба напрямую влияет на качество звука, который будет воспроизводиться. Ниже перечислены наиболее популярные типы сабвуферов:

- Закрытый ящик – это самый простой в изготовлении и проектировании вариант. Его название говорит само за себя. Низкочастотный динамик помещается в герметичный деревянный корпус, который улучшает его акустические характеристики. Изготовить сабвуфер такого типа довольно просто, однако он имеет самый низкий коэффициент полезного действия (КПД).

- Бандпас 4-го порядка – это тип сабвуфера, корпус которого разделен на камеры с различными объемами. В одной из камер размещается динамик, а во второй – фазоинвертор (воздуховод). Особенностью этого типа является возможность конструкции ограничивать частоты, воспроизводимые диффузором.

- Бандпас 6-го порядка отличается от 4-го порядка наличием ещё одного фазоинвертора и камеры. Существует два типа бандпасов 6-го порядка – первый имеет один фазоинвертор, а второй два (один из которых общий для обеих камер). Это наиболее сложный тип корпуса в проектировании, но он обеспечивает максимальный КПД.

- Фазоинвертор – это сабвуфер, в корпусе которого есть специальная трубка. Она выводит лишний воздух и обеспечивает дополнительное звучание от задней части динамика. Этот тип корпуса по сложности изготовления и качеству звучания может быть отнесен к промежуточному варианту между закрытым ящиком и бандпасом.

Если ваша цель – максимально высокое качество звучания, можно выбрать бандпас. Однако конструкция этого типа включает много элементов, которые необходимо тщательно спроектировать и просчитать. Все это можно сделать с помощью специализированной программы WinlSD, так как она не только определяет оптимальный размер и объем сабвуфера, но также создает 3D-модель, и просчитывает размеры всех деталей.

Однако, стоит заметить, что эта программа требует хотя бы минимальных знаний в данной сфере, и рядовому автолюбителю вряд ли удастся выполнить все правильно с первого раза. Кроме того, для корректной работы программы требуются определенные параметры динамика, которые известны не всем. Если вы не планируете участвовать в соревнованиях по автомобилям с хорошей аудиосистемой, мы рекомендуем отказаться от бандпасов.

Фазоинвертор является наиболее оптимальным решением для самодельного сабвуфера. Этот тип корпуса особенно хорош тем, что трубка (фазоинвертор) позволяет качественнее воспроизводить низкие частоты, создавая фактически дополнительный источник звука, который способствует общему звучанию сабвуфера и повышает КПД.

Какие материалы нам понадобятся для сборки сабвуфера?

Материал для изготовления короба сабвуфера должен быть прочным, плотным и хорошо изолировать звук. Для этих целей отлично подойдет многослойная фанера или ДСП. Главные преимущества этих материалов – доступность и простота обработки. Они достаточно прочны и обеспечивают хорошую шумоизоляцию. В нашем случае мы будем делать сабвуфер из многослойной фанеры толщиной 30 мм.

Чтобы изготовить короб для сабвуфера нам понадобится:

- Саморезы по дереву (примерно 50-55 мм, около 100 штук);

- Шумоизоляционный материал (шумка);

- Дрель и шуруповерт (или отвертка);

- Электролобзик;

- Жидкие гвозди;

- Герметик;

- Клей ПВА;

- Карпет, около 3 метров;

- Клемник.

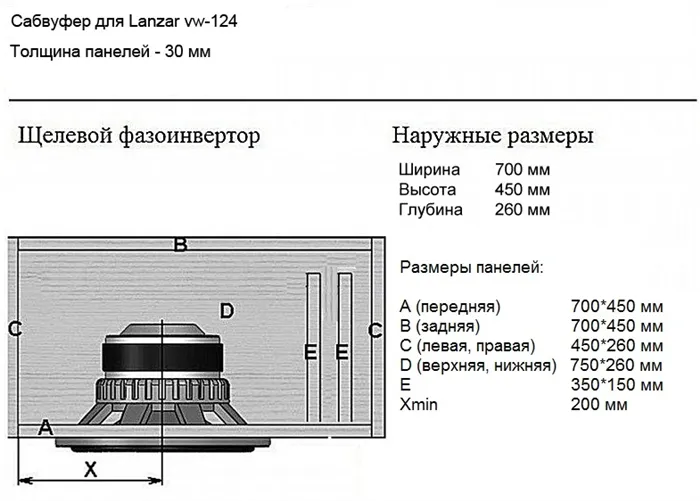

Чертежи короба для сабвуфера

В данной статье мы будем делать короб под сабвуфер с 12-дюймовым динамиком. Рекомендуемый объем ящика для одного 10–12 дюймового динамика составляет 40-50 литров. Вычислить короб под сабвуфер не сложно, вот примерная схема с размерами панелей.

Схема и чертеж короба

Важно отметить минимальное расстояние от стенок корпуса до динамика, которое, как и объем всего ящика, рассчитывается по внутренней поверхности.

Собираем короб для сабвуфера своими руками

Теперь можно приступать к сборке. Мы используем 12-дюймовый динамик Lanzar VW-124.

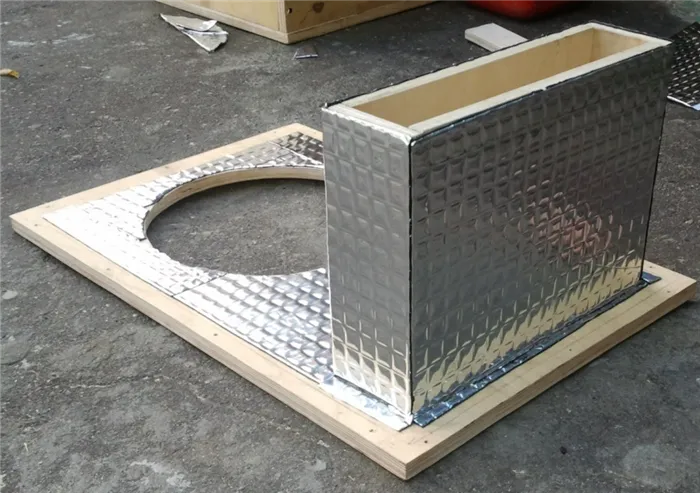

Его диаметр составляет 30 см, и первым делом нужно вырезать отверстие под динамик. Минимальное расстояние от центра диффузора до стенки сабвуфера составляет 20 см. Мы отмерили по 23 см (20 см + 3 см ширина фанеры) от края панели и прорезали отверстие с помощью электролобзика. Затем вырезаем отверстие под фазоинверторную щель, которая в нашем примере имеет размер 35*5 см.

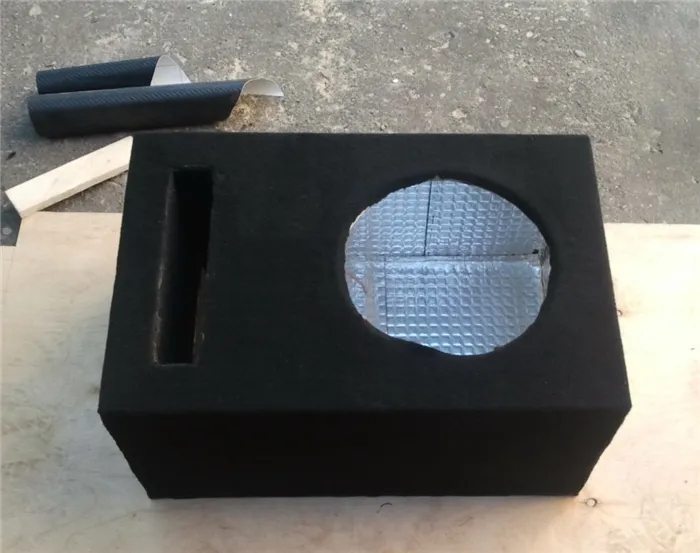

Вырезаем щель фазоинвертора и отверстие для динамика

Вместо щели можно использовать классический воздуховод – трубку. Теперь собираем фазоинверторную щель и крепим её к передней панели сабвуфера. Проходим по стыкам жидкими гвоздями и закручиваем саморезами.

Собираем панели фазоинверторной щели

Важно очень плотно закручивать саморезы, чтобы не оставить пустотелостей, так как они могут создать резонансные колебания, которые испортят звук сабвуфера.

Далее собираем боковые стенки короба, предварительно смазав их жидкими гвоздями, и плотно закручиваем саморезами.

Боковые стенки короба

На задней крышке короба нужно вырезать небольшое отверстие под клемник. Связываем все части корпуса, убеждаемся в том, что все правильно вырезано и собрано.

Короб в сборе

Теперь вставляем динамик. Осматриваем результат.

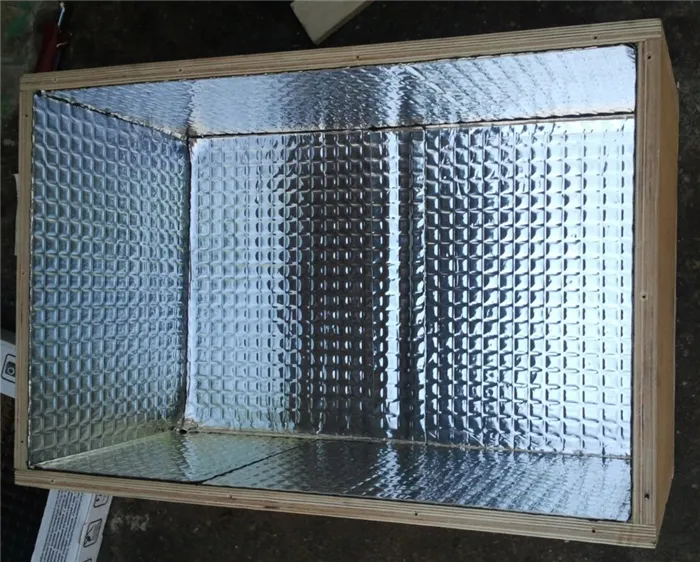

Внутренняя отделка

Теперь переходим к внутренней отделке короба. Первое, что нужно сделать, это проклеить все стыки и щели эпоксидным клеем или герметиком. Далее, с помощью клея ПВА, приклеиваем на всю внутреннюю поверхность короба шумоизоляционный материал.

Обклеиваем корпус шумкой

После этого обтягиваем всю внешнюю плоскость короба карпетом, включая щель фазоинвертора. Крепить его можно на эпоксидный клей или с использованием мебельного степлера.

Короб, обтянутый карпетом

После этого вставляем и плотно прикручиваем динамик. Сабвуфер почти готов, осталось только протянуть провода от динамика к клемнику и подключить усилитель.

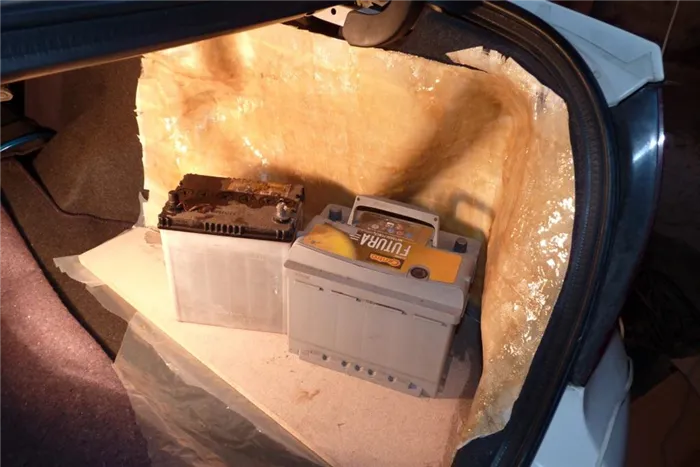

Установленный сабвуфер с усилителем

Усилитель мы приобрели, но его также можно сделать своими руками. Это довольно сложный процесс, так как требует знаний и практических навыков в радиотехнике. Также можно использовать готовые наборы и схемы для радиолюбителей, такие как Мастер-КИТ, для самостоятельной сборки усилителя. Единственное, что важно – максимальная мощность усилителя должна быть ниже, чем максимальная мощность динамика.

Как правильно собрать корпус для сабвуфера

Создать корпус для сабвуфера своими руками несложно, если точно следовать всем рекомендациям. Самое главное для закрытого корпуса – это герметичность и отсутствие нежелательных вибраций. Оптимальными материалами для низкочастотной колонки будут многослойная фанера или МДФ. Толщина материала должна составлять не менее 18-20 мм. Тонкие стенки будут резонировать, и эти вибрационные волны, попадая в салон автомобиля, значительно ухудшат качество воспроизведения низких частот. Одним из ключевых параметров любого сабвуфера является его объем. Важно учесть внутреннее пространство ящика без учета объема, занимаемого динамиком. Соотношение объема корпуса и диаметра громкоговорителя выглядит следующим образом:

- 10 дюймов (25 см) – 15-20 литров

- 12 дюймов (30 см) – 25-35 литров

- 15 дюймов (35 см) – 40-60 литров

- 18 дюймов (46 см) – 70-110 литров

Для повышения КПД и улучшения звучания необходимо герметизировать все швы между деревянными стенками. Для этих целей лучше всего использовать силиконовый герметик. Закрытая конструкция сабвуфера, сделанная своими руками, имеет несколько очевидных преимуществ:

- Простота расчета объема;

- Легкость в изготовлении;

- Компактные размеры;

- Отчётливый и чистый бас.

Основные недостатки заключаются в том, что у закрытых ящиков довольно низкий КПД, и они не подходят для прослушивания тяжелого баса. Внутренний объем закрытого сабвуфера можно заполнить синтепоном или ватой, хотя, если объем был рассчитан правильно, этого может не понадобиться. Рекомендуется протестировать работу сабвуфера как с наполнителем, так и без него, чтобы выбрать наилучший вариант. При изменении температуры воздуха давление внутри закрытого объема может изменяться, и для его выравнивания в корпусе сабвуфера иногда оставляют небольшое отверстие диаметром не более 1,5-2,0 мм.

Изготовление короба для сабвуфера своими руками

Корпус для сабвуфера можно изготовить самостоятельно, потратив минимум времени. После того как вы подобрали динамик и рассчитали внутренний объем закрытого ящика, необходимо подготовить материалы, крепёж и инструменты. Обычно самодельные корпуса сабов изготовляют из следующих материалов:

Влагостойкая многослойная фанера считается лучшим материалом для изготовления короба сабвуфера. Однако есть трудности: фанера является самым дорогим материалом, и найти фанеру толщиной от 18 мм не всегда просто. Если объем сабвуфера слишком большой, стенки фанеры будут издавать звон, который можно устранить, установив внутренние ребра жесткости. МДФ также подойдет, так как он дешевле фанеры, легко обрабатывается и обладает хорошей влагостойкостью. Древесно-стружечная плита широко распространена и ее можно найти в любой мебельной компании, где также могут нарезать плиту по заданным размерам. Однако у конструкций из ДСП имеется недостаток — небольшая жесткость, и при сильных низкочастотных вибрациях материал может разрушаться в местах соединения. Также он хорошо впитывает влагу, и если в багажник автомобиля попадет вода, корпус может просто рассыпаться. Из ДСП можно сделать корпус для домашнего сабвуфера, который не будет эксплуатироваться в экстремальных условиях, а прослужит долго.

Собираем короб для сабвуфера своими руками

Теперь можно приступить к сборке. Мы используем 12-дюймовый динамик Lanzar VW-124.

Его диаметр составляет 30 см, и первым делом необходимо вырезать отверстие под динамик. Минимальное расстояние от центра диффузора до стенки сабвуфера – 20 см. Мы отмерили по 23 см (20 см + 3 см ширина фанеры) от края панели и аккуратно прорезали отверстие электрическим лобзиком. Далее вырезаем отверстие под фазоинверторную щель, которая в нашем случае имеет размер 35*5 см.

В качестве щели можно использовать классический воздушный канал – трубку. Теперь собираем фазоинверторную щель и крепим её к передней панели сабвуфера. Проходим по стыкам жидкими гвоздями и закручиваем саморезами.

Важно тщательно закручивать саморезы, чтобы избежать пустотелостей. Такие пустоты могут вызвать резонансные колебания, испортив звук сабвуфера.

Далее собираем боковые стенки короба, предварительно смазав их жидкими гвоздями, и крепим их с помощью саморезов.

На задней крышке короба необходимо вырезать небольшое отверстие под клемник. Соединяем все части корпуса и убедимся, что мы правильно вырезали и скрепили все элементы.

Вставляем динамик и любуемся результатом.

Теперь переходим к внутренней отделке короба. Первым делом проклеиваем все стыки и щели эпоксидным клеем или герметиком. Затем, с помощью клея ПВА, приклеиваем шумоизоляционный материал ко всей внутренней поверхности короба.

Теперь обтягиваем всю внешнюю плоскость короба карпетом, включая щель фазоинвертора. Крепить карпет можно на эпоксидный клей или с помощью мебельного степлера.

Далее вставляем и плотно прикручиваем динамик. Сабвуфер фактически готов, только нужно протянуть провода от динамика к клемнику и подключить усилитель.

Мы приобрели усилитель, но его можно сделать и самостоятельно. Это довольно сложный процесс, так как требует знаний и опыта в области радиотехники. Также можно воспользоваться готовыми наборами и схемами для радиолюбителей, такими как Мастер-КИТ, для самостоятельной сборки усилителя. Единственное требование к усилителю – его максимальная мощность должна быть ниже, чем максимальная мощность динамика.

Делаем сабвуфер стелс своими руками

Если вам надоело возить в багажнике громоздкий ящик, то сабвуфер стелс — это именно то, что вам нужно. Этот уникальный тип корпуса более практичен, чем классический ящик, так как не занимает много места. Часто стелс-сабвуфер устанавливается во внутренней части крыла автомобиля, а иногда — в нише для запасного колеса. Минимальный объем ящика, необходимый для нормальной работы 10–12-дюймового динамика, составляет 18 литров.

Для изготовления пассивного стелс-сабвуфера нам потребуются:

- низкочастотный динамик;

- защитная решетка и разъем для подключения к усилителю;

- провод для соединения динамика с разъемом;

- многослойная фанера или ДСП (толщина 20 мм);

- небольшой кусок ДВП;

- эпоксидный клей;

- кисточка;

- стеклоткань;

- монтажный скотч;

- полиэтиленовая пленка;

- саморезы по дереву;

- дрель, лобзик.

Узнайте, какие документы необходимы для замены прав при смене фамилии, и нужно ли еще раз сдавать на права.

Недавно купили новый автомобиль? Прочтите советы по обкатке нового авто от опытных автомобилистов.

На странице /avtotovary/pokupka-avto/byudzhetnye-krossovery.html можно узнать, как правильно пользоваться и ухаживать за автоматической коробкой передач.

После выбора места для установки стелса очищаем багажник и начинаем изготовление корпуса. Можно снять обшивку багажника в месте установки сабвуфера, чтобы поместить его ближе к крылу. Первым делом укладываем полиэтиленовую пленку на пол багажника. Она выполняет сразу две функции: защищает обшивку от эпоксидного клея и позволяет создать крепление, к которому мы прикрепим дно сабвуфера. Затем оборачиваем внутреннюю сторону крыла монтажным скотчем в два слоя.

Нарезаем стеклоткань на небольшие куски, примерно 20х20 см. На малярный скотч накладываем стеклоткань и проклеиваем эпоксидным клеем. Накладывать стеклоткань лучше внахлест, чтобы избежать видимых швов и стыков.

Накладываем слои стеклоткани друг на друга, смазывая их эпоксидным клеем, пока толщина листа не станет 10 мм (примерно 4-5 слоев).

Материал будет застывать примерно 12 часов. Для ускорения процесса можно использовать лампу. Теперь вырезаем дно сабвуфера и приклеиваем его к нашей конструкции. Стык необходимо обработать герметиком или проклеить эпоксидной смолой.

В данном случае форму необходимо подогнать под петли багажника, чтобы наш самодельный сабвуфер не мешал его закрыванию. После того как мы отрежем лишние части, вырезаем боковые стенки и верхнюю крышку из ДСП. Округленную часть можем сделать из фанеры, ориентируясь на размер «на глаз».