Для отливки железобетонных колец требуется использовать гранитный щебень, размер фракций которого не должен превышать четверти толщины самого изделия. Например, если толщина стенки кольца составляет 10 см, необходимо применять щебень, размер зерен которого не превышает 20 мм.

Кольца для колодца своими руками: пошаговая технология изготовления железобетонных колец

Изначально для сооружения колодезных шахт использовались исключительно природные материалы, такие как камни и древесина. Однако с появлением железобетонных изделий процесс строительства объектов для автономного водоснабжения стал значительно проще и удобнее.

Сегодня для укрепления стенок колодца применяются железобетонные кольца, которые производятся на заводах. Тем не менее, можно изготовить такие конструкции и самостоятельно — технология довольно проста и не требует наличия узкопрофильных навыков или дорогостоящих материалов.

В данной статье мы расскажем о том, какие размеры колец подходят для колодца, поделимся рецептом приготовления качественной бетонной смеси и предложим методы создания разъемных форм для заливки. Пошаговая инструкция будет дополнена иллюстрациями и видео-материалами для наглядности.

Типовые размеры железобетонных колец

Если по каким-либо причинам невозможно использовать готовые изделия, то владельцы загородных и дачных участков могут рассмотреть возможность их самостоятельного изготовления.

Для этого требуется собрать форму из доступных материалов, установить в ней арматурную сетку, а затем залить бетонный раствор, приготовленный в строго определенных пропорциях.

На заводах, где производятся железобетонные изделия, используется специальная система маркировки, позволяющая идентифицировать продукцию. Типичные размеры для колодезных колец следующие:

- высота — стандартная, равная 900 мм;

- толщина — варьируется между 70 и 140 мм;

- диаметр — от 100 до 200 мм.

Должен быть учтен тот факт, что толщина стенки и диаметр цилиндра могут отличаться.

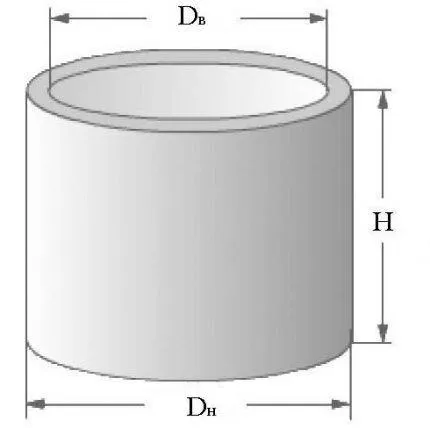

Основные размерные параметры железобетонного кольца для колодца включают в себя: Dв — внутренний диаметр, Dн — наружный диаметр, H — высота.

С увеличением диаметра кольца или толщины его стенок возрастает и расход бетона. Масса изделия также зависит от этих параметров. Для снижения массы изделия стараются минимизировать только высоту кольца, при этом стенки заливают как можно толще.

На рынке можно встретить изделия высотой 350, 450 или 500 мм. Их еще называют доборными кольцами, и они устанавливаются в финале работ, когда изделие стандартных размеров не может полностью войти в выкопанный колодец.

Существуют и способы легального снижения веса колодезного кольца, который заключается в использовании армирующей сетки. В этом случае толщина стенок может составлять 6-8 см, что не снижает прочностные характеристики изделия. Следовательно, лучше делать железобетонные кольца с армированием при строительстве колодца на своем участке.

Снижение веса колодезного кольца позволяет избежать необходимости использования грузоподъемных механизмов во время монтажа. Это особенно важно для дачников и садоводов, которые решают не только изготовить изделия своими руками, но и перемещать их по участку без привлечения специальной техники.

Самостоятельно изготовленные кольца представляют собой практичное и доступное решение не только для обустройства колодца, но и для решения других задач, таких как создание дренажного колодца или сливной ямы.

Очень часто собственноручное изготовление бетонных колец идет в ход при строительстве водозаборных колодцев.

Применение таких колец выгодно также для сооружения смотровых и поворотных колодцев в системах ливневой и дренажной канализации.

Бетонные кольца, изготовленные самостоятельно, гарантируют снижение затрат на организацию автономной канализации.

Короткие кольца отлично вписываются как элементы ландшафтного дизайна.

Разновидности и размеры бетонных колец для колодцев

Промышленно произведенные бетонные и железобетонные кольца должны соответствовать нормам, приведенным в ГОСТ 8020-90. Размеры изделий можно взять из таблицы, которая также содержит приблизительный вес и цену (с учетом доставки по Москве).

| Наименование | Высота | Толщина стенки | Внутренний диаметр | Масса | Цена без замка/с замком |

|---|---|---|---|---|---|

| КС-6 | 7 см | 12 см | 58 см | 60 кг | 390 руб |

| КС-7-1 | 10 см | 8 см | 70 см | 46 кг | 339 руб |

| КС-7-1,5 | 15 см | 8 см | 70 см | 68 кг | 349 руб |

| КС-7-3 | 35 см | 8 см | 70 см | 140 кг | 589 руб |

| КС-7-5 | 50 см | 8 см | 70 см | 230 кг | 800 руб |

| КС-7-6 | 60 см | 10 см | 70 см | 250 кг | 830 руб |

| КС-7-9 | 90 см | 8 см | 70 см | 410 кг | 1230 руб |

| КС-7-10 | 100 см | 8 см | 70 см | 457 кг | 1280 руб |

| КС-10-5 | 50 см | 8 см | 100 см | 320 кг | 1110 руб |

| КС-10-6 | 60 см | 8 см | 100 см | 340 кг | 1130 руб |

| КС-10-9 | 90 см | 8 см | 100 см | 640 кг | 1530 руб / 1700 руб |

| КС-12-10 | 100 см | 8 см | 120 см | 1050 кг | 2120 руб |

| КС-15-6 | 60 см | 9 см | 150 см | 900 кг | 2060 руб |

| КС-15-9 | 90 см | 9 см | 150 см | 1350 кг | 2670 руб |

| КС-20-6 | 60 см | 10 см | 200 см | 1550 кг | 3350 руб |

| КС-20-9 | 90 см | 10 см | 200 см | 2300 кг | 4010 руб |

| КС-25-9 | 90 см | 12 см | 250 см | 2200 кг | 16100 руб |

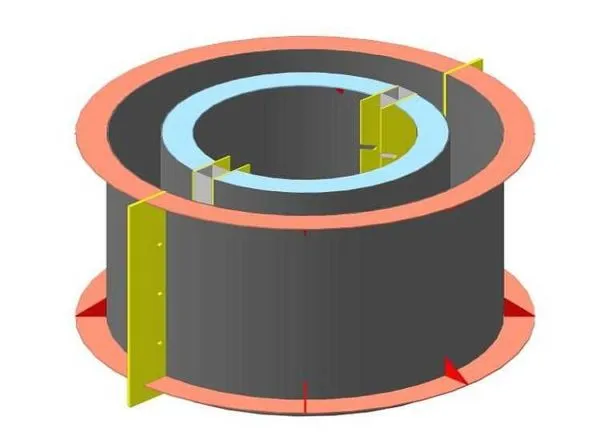

Для создания изделий любого типа следует использовать две части опалубки — наружную и внутреннюю. Расстояние между ними прописано в ГОСТе и зависит от габаритов кольца. Для армированных колец для колодца диаметром 70 см или 100 см это расстояние составляет 7 см и 8 см соответственно, тогда как у колец без арматуры толщина стенок значительно больше — 12 см и 14 см.

Помимо различий в размерах, существует и различный профиль торцевой части колец — они бывают как ровные, так и с замками. Замок представляет собой выступ типа «гребень-паз», и такие кольца называют пазогребневыми или замковыми. При установке данные кольца фиксируются друг с другом, что делает их надежными в условиях боковых нагрузок, что особенно важно при строительстве колодцев. Однако следует учитывать, что такой вариант требует более сложных форм для их изготовления, так как необходимо формировать соответствующие ступеньки в торцах.

Технология изготовления бетонных и железобетонных колодезных колец

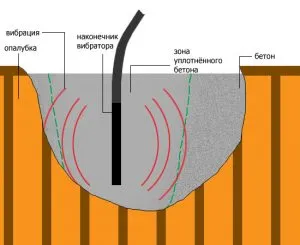

На производстве для получения бетонных колец используется жесткий раствор с минимальным количеством воды. После заливки бетонный состав обязательно подвергается процессу вибрирования, без которого достигнуть однородности и нужной прочности невозможно. На производственных мощностях вибраторы встроены в стены форм, в то время как при домашнем изготовлении можно использовать погружные вибраторы для бетона. Это относительно компактные устройства, конструкция которых предполагает удерживание корпуса в руках, а вибробулава опускается в бетон. Длина этой насадки должна быть достаточной, чтобы достать практически до основания кольца.

Какой бетон использовать

Для изготовления колодезных колец по прочности на сжатие следует использовать бетон не ниже класса B15 (M200). Стандартный состав жесткого бетона, который используют на производстве:

- цемент ПЦ500Д0 — 230 кг;

- песок средней зернистости с модулем крупности 1,5-2,3 — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров.

Таким образом, на выходе получится один кубометр бетона. Указанное количество воды подходит для песка с влажностью 4%. В случае, если песок окажется влажным, количество воды потребуется значительно уменьшить.

Стоит отметить, что в обыденной бытовой бетономешалке типа «груша» получить такой сухой бетон невозможно. Для замеса потребуется использовать принудительный смеситель. Если его нет, можно сделать бетон более текучим, но есть и недостаток: в таком случае потребуется выдержка бетона в опалубке на протяжении некоторого времени (от 4 до 7 дней в зависимости от температуры). При наличии только одной формы для бетонных колец процесс изготовления даже десяти изделий может затянуться на долгие месяцы. Поэтому для успешного выполнения задачи лучше всего стремиться подготовить раствор максимально жестким и иметь не одну пару форм — опалубки.

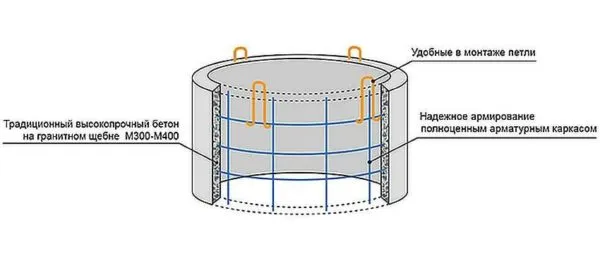

Армирование бетонных колец

Для повышения прочности можно соединить армирующее кольцо из ребристого прутка диаметром 8-10 мм, которое состоит из окружностей, соединенных между собой вертикальными отрезками. Количество арматурных колец зависит от высоты изделия. Оптимальное расстояние между ними составляет 20-30 см. При высоте колодезного кольца 90-100 см рекомендуется создание трех-четырех поясов армирования. Вертикальные отрезки прутьев устанавливают с шагом в 30-40 см, связывая их специальной вязальной проволокой.

К верхнему поясу армирования можно прикрепить петли, которые помогут поднимать бетонные кольца с использованием подъемного оборудования.

При установке армирующего пояса важно помнить: арматура должна находиться в толще бетона. Расстояние от металлических прутьев до края изделия должно быть не менее 3-4 см. Поэтому на приведенном выше рисунке показано, что пояса армирования располагаются не на поверхности, а глубже внутри — это правильный подход.

Формы для фигур из литого бетона

Формы для литья из бетона, или матрицы, представляют собой специальные емкости, которые имеют форму необходимого изделия. Внутрь такой формы закладывается нужное количество раствора, содержащего пластификаторы, который затем уплотняется и оставляется сохнуть на необходимый срок.

Совет! Если требуется добиться необычной текстуры, к раствору можно добавлять керамзит, мелкофракционный щебень, мраморную крошку и другие наполнители. При желании окрасить фигуру в массе, нужно добавить различные пигменты, преимущественно оксиды металлов.

- После полного высыхания фигура аккуратно извлекается из формы.

- Большинство форм могут быть использованы повторно. Срок их службы зависит от материала, из которого они изготовлены, аккуратности мастера в процессе заливки и извлечения, а также от качества заводского производства — устойчивости форм к деформациям и нагрузкам.

- Формы могут быть выполнены из самых разных материалов, таких как пластик, силикон, полиуретан, дерево, фанера и другие.

- Выбор материала зависит в первую очередь от сложности изображения, которое требуется изготовить.

Все формы делятся на два типа: жесткие и мягкие. Первые изготавливаются из ДСП, фанеры, металла, дерева и т. д., в то время как вторые — из полимеров, в основном силикона или жидкой резины.

Гибкие формы предназначены для создания сложных фигур, таких как искусственный камень или фигурки животных, людей и так далее. Основным материалом для них является силикон, так как он обладает высокой прочностью и долговечностью. Его поверхность обладает лёгкими скользящими свойствами, поэтому заливка происходит без дополнительной смазки, что облегчает процесс извлечения готового изделия.

Также формы можно классифицировать на разборные и неразборные. Последние изготавливаются в единственном экземпляре и разрушаются при извлечении фигуры. Почему же это делается, если это явно увеличивает стоимость производства?

- Дело в том, что, несмотря на тщательную подгонку частей формы, между ними всегда остается небольшой зазор, в который обязательно попадет бетон во время заливки.

- Таким образом, даже хотя изделие получается цельнолитым, на контурах стыков возникают маленькие швы, которые, хоть и незначительно, но все же портят общую эстетику изделия.

- Использование неразборной формы решает данную проблему, и конечный результат напоминает произведение искусства, созданное профессиональным скульптором. Поэтому неразборные формы становятся атрибутом мастерской, работающей вручную, и их продукция отличается высокой стоимостью.

Работа с изготовленной формой

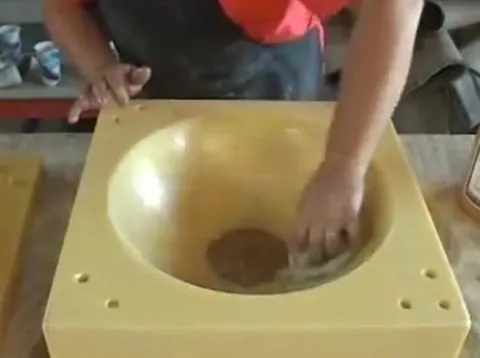

Теперь давайте перейдем к процессу заливки бетонного раствора в подготовленную форму, и посмотрим, каким образом это выполнить.

- Для начала тщательно очистите форму от загрязнений и пыли. Даже малейшие загрязнения могут привести к образованию дефектов на поверхности новых изделий, поэтому этому аспекту стоит уделить особое внимание.

- Далее нам нужно изготовить два покрытия из ДСП, которые будут по размеру слегка больше формы — на 5 миллиметров с каждой стороны. Как именно их вырезать, вы уже знаете, поэтому можем двигаться дальше.

- Крышка, которая будет установлена на ту сторону формы, где находится отверстие, также должна иметь проем, через который будет происходить заливка. Его изготавливают так же, как и крышку.

- Эти элементы нужны для того, чтобы они обеспечили плотное соприкосновение частей формы друг с другом без деформации, поэтому устанавливаем их на свои места и затем стягиваем всю конструкцию с помощью четырех гибких хомутов, как показано на изображении, перекрестно.

- Стяжка должна быть достаточно плотной, чтобы избежать вытекания бетона. Однако не следует переусердствовать, так как чрезмерное давление может привести к искривлению изделия.

- Теперь готовим бетонную смесь, которая может иметь различную фактуру и цвет в зависимости от задумки. Используйте только качественный портландцемент марок 400 и 500, который, как правило, не содержит добавок.

Совет! Маркировка Д0 указывает на то, что цементный порошок состоит на 100% из качественного цементного клинкера и не включает дополнительных компонентов.

- Цемент необходимо смешать с чистым песком средней фракции — с модулем крупности около 2,5. Используемое сырье должно быть идеально чистым, поэтому в случае наличия загрязнений рекомендуется предварительное просеивание.

- Соотношение компонентов будет следующим: 1 часть цемента на 2 части песка.

- Затем добавляются пластификаторы, масса которых не должна превышать 1,5% от веса замешиваемого раствора.

- Кроме того, добавляется и пигментирующее вещество, например, для получения белого цвета можно использовать диоксид титана в количестве не более 8% от общей массы смеси.

- Последний компонент смеси — это вода, количества которой не должно превышать 25% от массы сухих веществ.

- Все вышеперечисленные компоненты перемешиваем в бетономешалке до получения однородной массы.

- Теперь берем подготовленную форму, устанавливаем ее на вибростол и аккуратно закладываем приготовленную смесь. Не спешите: после каждой порции дайте бетону равномерно распределиться внутри формы, чтобы весь воздух вышел без препятствий.

- Продолжаем заливать бетон до тех пор, пока не покроется вся форма, после чего изделие необходимо оставить для высыхания не менее чем на сутки, после чего можно будет снять опалубку и дать установке окончательно просохнуть.

Материалы и инструменты

Для формирования бетонных изделий требуется заранее подготовить инструменты:

| Наименование | Характеристика |

| Портландцемент марки М 400, песок без частиц глины, щебенка, металлические пруты диаметром 0,6 см | Необходим для изготовления железобетона |

| Лопаты, ведра, мастерок, тачка | Шанцевой инструмент для работы с раствором |

| Бетоносмеситель, дрель или перфоратор с насадкой | Электроинструмент для приготовления бетона |

| Доска, брус, листы фанеры, гвозди, саморезы, уголки для усиления конструкции | Материалы для создания опалубки |

Рекомендуемые пропорции для замешивания раствора: 1 часть цемента, 2 части песка и 4 части щебня.

Этапы работы

Изготовление формы

Из древесного материала (выравненная доска, ламинированная фанера толщиной 1,0—1,5 см) необходимо собрать лоток для бетона с формой, напоминающей букву П. Материал для создания опалубки подбирается с особой тщательностью — он должен выдерживать давление заливаемого раствора. Отдельные элементы формы укрепляются металлическими уголками, что придаёт дополнительную жесткость и защиту конструкции.

После завершения создания основных частей лотка переходим к подготовке формовочной части. Для этого следует распилить вдоль пластиковую или металлическую трубу нужного размера. Важным аспектом формы является ее гладкая поверхность, что обеспечит формирование полукруглого желоба для самотечного движения сточной воды. Чтобы обеспечить непрерывность процесса литья бетона, желательно сразу изготовить 10 изделий; в противном случае создание дренажно-отводной системы затянется надолго.

Армирование

Оптимальная прочность изделия достигается за счет монтажа арматурного каркаса внутри бетона. Это также гарантирует, что при извлечении конструкции из опалубки каркас не даст ей разрушиться. Использование металлических ребер или сетки позволяет легко создавать длинные лотки. При укладке армирующих элементов в формы их расставляют на расстоянии 50—100 мм друг от друга как в вертикальной, так и горизонтальной плоскостях — в результате формируется сетчатая структура каркаса, которую затягивают проволокой или скрепляют сваркой. Для предотвращения коррозии металлические стержни должны находиться в здании на расстоянии не менее 50 мм от плоскости лотка.

Заливка в формы

После установки армирующих каркасов можно начинать заливку приготовленного бетона в формы. При выполнении этого этапа работ рекомендуется использовать вибратор, который обеспечит уплотнение раствора и устранение воздуха и лишней жидкости. В случае отсутствия такого устройства необходимо использовать острое металлическое приспособление, движением вверх-вниз штыкованием вmix смеси в формах.

Чтобы предотвратить вытекание раствора из деревянной опалубки, ее внутреннюю часть обертывают полиэтиленовой пленкой.

После того как раствор заполнен формами, специальная заготовка и обрезанная труба используются для создания полукруглой формы водоотводного желоба. Данная деталь втапливается в раствор, с прокруткой в разных направлениях несколько раз, без слишком сильного надавливания. Это позволит изделию получить более гладкую и эстетичную поверхность. Для улучшения свойств бетона и повышения его прочности поверхности, рекомендуется всыпать цементом верхнюю часть заливаемой опалубки. Процесс созревания бетона займет 4 недели. Тем не менее, через 1 день после заливки можно будет демонтировать опалубку, так как монолит обретет достаточный уровень предварительной прочности, что предотвратит вероятность разрушения при извлечении.

Установка бетонных водоотводов

Дренажные системы, устанавливаемые на приусадебных участках, бывают различных типов, но существуют несколько ключевых правил для их построения:

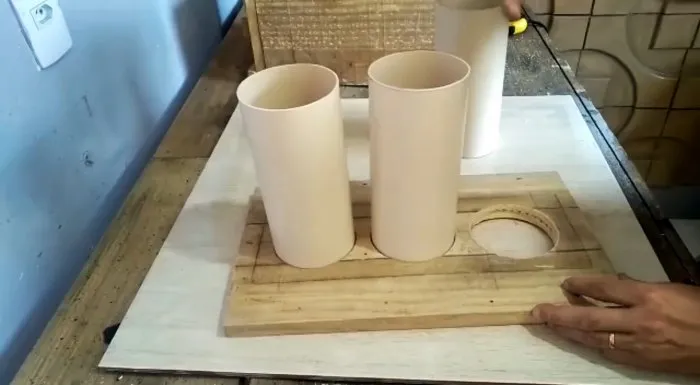

Как сделать простую форму для отливки цементных блоков из досок и трубы ПВХ

Пустотелые блоки, выполненные на основе цемента, обладают высокой прочностью и хорошими теплоизоляционными свойствами, при этом они значительно легче и дешевле полнотелых аналогов. Для их изготовления можно создать весьма простую и удобную в работе форму из досок и трубы ПВХ, обладая базовыми навыками столярного дела.

Понадобится

- деревянные доски различного сечения;

- саморезы и гвозди;

- деревянные бруски различной толщины;

- труба ПВХ диаметром 100 мм.

Из доски толщиной 2 см и шириной 19 см вырезаем по два отрезка длиной 18 см и 39 см, которые используются в качестве внешнего обрамления формы для блоков.

Соединяем их между собой с использованием саморезов так, чтобы обеспечить размеры блока 14×19×39 см.

На уровне верхней части внешнего обрамления формы устанавливаем поперек с двух сторон бруски длиной 18 см и по центру — еще два бруска такой же длины, но большего сечения.

Устанавливаем внешнее обрамление формы по центру на более широкую и длинную доску, которая будет служить основанием для всей конструкции и её внутренней части. Наносим на основание внутренний периметр обрамления, проводим продольную осевую линию и отмечаем места для установки трех труб ПВХ, которые будут формировать пустоты в блоке. Чтобы не нанести ущерба прочности блока, отступаем от края на 2 см, добавляя еще 5 см (радиус трубы ПВХ). Таким образом, центры внешних труб должны находиться на расстоянии 7 см от внутренних краев формы. Поскольку длина блока составляет 39 см, расстояние между центрами внешних труб должно составлять 25 см. Центр средней трубы будет находиться на равном расстоянии 12,5 см от внешних труб. Используя наметки, сверлим три отверстия в основании формы, применяя корончатое сверло диаметром 102 мм.

В эти отверстия вставляем трубы ПВХ длиной 24 см. На расстоянии 19 см от торца каждой трубы сверлим тонкие диаметрально противоположные поперечные отверстия. В них временно вставляем металлические спицы, чтобы они не проваливались вниз при установке в заранее высверленные отверстия.