Для эффективной работы с армированными изделиями необходимы стержни, имеющие кодировку «Э» и коды твердости, обозначенные цифрами: 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150, а также 42А, 46А, 50А.

Назначение, состав и виды покрытия электродов

О чем речь? Поскольку сварка является сложным технологическим процессом, покрытие электродов становится одной из ключевых составляющих, обеспечивающих качественное соединение металла. Оно имеет решающее значение для предотвращения окисления сварного шва и в то же время способно улучшить эксплуатационные характеристики самого электрода, увеличивая его стойкость к износу и надёжность электрического контакта.

Какие бывают? Наиболее распространённым вариантом является рутиловое покрытие, обеспечивающее хорошую свариваемость и обладающее высокой влагостойкостью, что делает его особенно ценным в условиях переменчивого климата. Для повышения твердости и износостойкости электродов часто используется целлюлозное покрытие. Кроме этих, существуют и другие виды, каждое из которых подходит для определённых типов сварочных работ.

В этой статье:

Назначение покрытия электродов

В 1811 году русский ученый Николай Николаевич Бенардос сделал важное открытие в области сварки, создав электроды для дуговой сварки. Этот метод, первоначально разработанный для научных экспериментов, стал настоящей революцией в решении задач сварки. Позже его соотечественник Николай Гаврилович Славянов усовершенствовал технику, заменив угольный электрод на металлический и введя в процесс использование флюса. Эти инновации предотвратили выгорание металла и исключили накопление вредных примесей, таких как сера и фосфор, что значительно улучшило качество сварных соединений.

После этого некоторые английские и американские исследователи усовершенствовали технологии, запатентовав их, что дало толчок к широкому внедрению дуговой сварки в промышленные процессы, включая судостроение и машиностроение. Когда выбираются стержни для сварки, необходимо учитывать виды покрытий электродов и их соответствие конкретным требованиям поставленной задачи.

Функции специального слоя на электрических стержнях:

- Покрытие электродов образует эффективный барьер против воздействия атмосферных газов, таких как азот, кислород и водород. Этот слой обеспечивает двухуровневую защиту: рабочая зона и поверхность расплавленного материала охвачены углеродными окислами, что предотвращает вредное воздействие окружающей среды.

- Специальный слой замедляет процесс охлаждения металла, что позволяет газам, образуемым в процессе сварки, беспрепятственно выходить из расплавленного металла. Это приводит к снижению риска образования трещин и улучшает прочностные характеристики сварного соединения.

- Покрытие обеспечивает постоянную поддержку горящей дуги, что особенно важно при различных режимах обработки. Упрощение зажигания дуги достигается за счет увеличенной концентрации ионов в рабочей зоне.

- Слой способствует очистке металлического шва от примесей и насыщает его легирующими элементами, что в свою очередь улучшает его механические свойства.

Состав обмазки может варьироваться в зависимости от типа покрытия электродов, что расширяет возможности их применения в различных сферах сварки. Полный список покрытий электродов содержится в ГОСТ 9466-75, где также указаны их химический состав и сварочные характеристики.

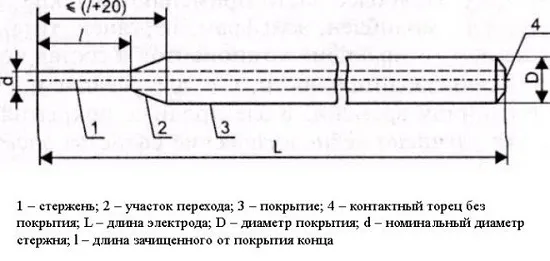

Конструкция электрода

Сварочные электроды состоят из трёх основных компонентов:

- металлический или неметаллический стержень;

- покрытие или обмазка (в некоторых типах может отсутствовать);

- контактный наконечник.

В основе сварочного электрода используется холоднотянутая проволока, сечением от 0,3 до 12 мм.

Для изготовления стержней применяются следующие категории стали:

- углеродистая — предназначена для сварки углеродистой и низколегированной стали;

- легированная — подходит для соединения деталей из легированной, конструкционной и жаропрочной стали;

- высоколегированная — используется для работы с нержавеющими, хромоникелевыми и хромистыми сплавами.

В процессе сварки стержень плавится, заполняя сварочную ванну жидким металлом. Параллельно плавится обмазка, создавая защитный газовый слой, который препятствует попаданию кислорода в область сварки.

Устройство сварочного электрода

Назначение

Тип сварочных расходников напрямую влияет на глубину прогрева металла, скорость розжига, а также стабильность электрической дуги.

Электроды должны обеспечивать:

- образование качественного шва с нужным химическим составом;

- поддержание стабильной дуги на протяжении всего процесса сварки;

- защиту расплава сварочной ванны от воздействия кислорода;

- минимальное разбрызгивание расплавленного металла;

- легкое отделение и удаление шлака с поверхности шва;

- высокую прочность и ударную стойкость сварного соединения.

В процессе сварочных работ электроды должны выделять минимальное количество токсичных газов, что особенно важно для здоровья сварщика.

Электроды для ручной дуговой сварки.

Свойства компонентов покрытия электрода

Для получения прочного и ровного сварочного шва необходимы специальные компоненты, которые присутствуют в составе покрытия стержней. Изменяя состав этих компонентов, можно создать оптимальные условия для быстрого и надёжного соединения металлических поверхностей.

Рассмотрим, из чего может состоять обмазка сварочных электродов:

- Целлюлоза используется для формирования газового облака над местом соединения, что защищает его от атмосферных воздействий.

- Фторид кальция помогает улучшить плавкость металла, что облегчает процесс сварки.

- Карбонаты формируют шлак, который обеспечивает дополнительную защиту сварного соединения.

- Кремний и магний играют роль раскислителей в процессе сварки, помогая удалить нежелательные компоненты.

- Диоксид титана повышает качество затвердевания шва.

- Каолин придаёт покрытию вязкость и позволяет улучшить его формирование.

Теперь охарактеризуем решаемые задачи в зависимости от состава обмазки электрода.

Стабилизация разряда

Для достижения этой цели в обмазке добавляются компоненты с низким коэффициентом ионизации. Это позволяет улучшить насыщение дуги свободными ионами, что стабилизирует процесс её горения. Такие покрытия могут включать в себя различные вещества, например: поташ, натриевое или калиевое жидкое стекло, мел, титановый концентрат и барий углекислый. По их функциональности такие покрытия часто обозначаются как ионизирующие.

Защита сварочной ванны от воздействия атмосферных газов

Для получения надёжного шва важно защитить расплавленный металл от кислорода, чтобы предотвратить его окисление. Данная функция выполняется газом, образующимся при испарении обмазки стержня. Для этого также применяются вещества, которые формируют шлаковый слой, защищающий сварочную ванну от атмосферных газов. К первым компонентам, обеспечивающим газообразование, можно отнести декстрин, целлюлозу, крахмал и пищевую муку, а к шлакообразующим — каолин, мрамор, мел и кварцевый песок.

Шлак не только защищает шов от воздуха и предотвращает окисление, но и замедляет скорость охлаждения металла, предотвращая его кристаллизацию. Это содействует более эффективному выходу газов и нежелательных примесей из свариваемых сплавов.

Легирование металла шва

Процесс легирования улучшает механические свойства сварного шва. Сюда входят такие легирующие металлы, как титан, марганец, кремний и хром, которые повышают прочность и коррозионную стойкость соединения.

Раскисление

Кислород, который вступает в реакцию с расплавленными металлами, негативно влияет на качество шва. Чтобы устранить кислород в ходе сварки, применяются специальные вещества — раскислители. Их задача заключается в том, чтобы перетягивать реакцию на себя и предотвращать окисление обрабатываемой детали. В качестве раскислителей обычно используются титан, молибден, алюминий или хром и добавляются в покрытие электрода в виде ферросплавов.

Соединение всех составных элементов стержня

При нанесении покрытия на электроды важно обеспечить его прочное соединение, чтобы компоненты не рассыпались в процессе эксплуатации. В современных условиях оптимальными связующими материалами являются силикат натрия и жидкое калиевое стекло. Эти вещества не только скрепляют элементы электрода, но и стабилизируют сварочную дугу, что делает их применение широоко распространённым.

5 основных типов покрытия электродов

На результат сварки значительно влияют характеристики электрода, среди которых самые важные — это химический состав и толщина покрытия. Эти параметры определяют стабильность электродуги и поведения металла во время сварки. Исходя из состава покрытия, можно выделить несколько основных типов электродов.

Рутиловые

Своё название они получили благодаря основному компоненту — минералу рутила, представляющему собой диоксид титана. Помимо рутилового компонента, в качестве добавок могут использоваться кремнезем, карбонаты магния и кальция, а также ферромарганец. Главным преимуществом этих электродов является снижение разбрызгивания металла в сварочной ванне, что способствует получению ровного и качественного шва и облегчает отделение окалины. Дополнительным достоинством рутиловых стержней является простота повторного зажигания дуги. Наконец, они абсолютно безопасны для здоровья сварщика.

Рутиловые электроды могут делиться на различные категории: наряду с чистыми по составу покрытиями существуют смешанные — рутилово-основные, рутилово-целлюлозные и рутилово-кислые. Эти электроды обладают высокой универсальностью и подходят для различных видов сварочных работ.

Целлюлозные

Характерная особенность целлюлозных электродов заключается в испарении части элементов, содержащихся в их покрытии. В процессе работы образуется газовое облако, тогда как шлака получается крайне немного, что особенно актуально при сварке вертикальных швов. В состав таких покрытий входят целлюлоза, органические смолы, тальк и ферросплавы. Однако среди недостатков целлюлозных электродов нужно отметить низкую пластичность сварного металла, что связано с выделением значительного объема водорода во время горения, наряду с повышенным количеством брызг в сварочной ванне.

Основные

Электроды данной группы содержат карбонаты магния и кальция — в основном мрамор, доломит и магнезит. Наиболее оптимальным режимом работы с такими электродами считается использование постоянного тока, поскольку плавиковый шпат (фторид кальция), входящий в состав основных стержней, менее эффективен при переменном токе.

Электроды магниево-кальциевой группы используются в сварке конструктивных элементов, где необходимо достичь высокой прочности и надежности шва. Примечательно, что при использовании таких электродов шов получается пластичным и надежным, хотя внешне он часто выглядит непривлекательно — грубым и выпуклым. Стоит отметить, что огромные требования предъявляются к условиям хранения таких стержней: высокие гигроскопические свойства материала требуют сухого хранения.

С ферропорошком

Содержание железного порошка в покрытии способствует повышению производительности, так как улучшается проплавляющая способность дуги. Это приводит к получению качественного шва и облегчению повторного зажигания дуги.

Кислые

Данный тип покрытия электродов включает в себя оксиды железа и марганца. Во время сварки они выделяют кислород. Это положительно сказывается на снижении поверхностного натяжения, делая расплавленный металл более текучим. С одной стороны, это ускоряет процессы сварки, с другой — увеличивает вероятность возникновения подрезов.

Также стоит помнить, что оксиды с марганцем оказывают негативное влияние на здоровье человека, поэтому использовать такие электроды следует с особой осторожностью. В настоящее время предпочтение чаще отдается рутилово-кислым стержням, которые не имеют таких побочных эффектов.

Таким образом, выбирая сварочные электроды, необходимо, прежде всего, уделить внимание составу покрытия.

Основное покрытие (Б)

Шлаковая основа электродов с основным покрытием состоит из карбоната кальция и магния, а также плавикового шпата, что придаёт таким стержням название фтористо-кальциевых. Уникальные свойства химического соединения покрытия обеспечивают высокий щелочной коэффициент образующихся шлаков и формируют газозащитную среду, не сопровождающуюся выделением водорода. Это отличает основные электроды от рутиловых и даёт им важные преимущества при сварке высоколегированных сталей. Основное покрытие идеально подходит для соединения жёстких конструкций и сварки трубопроводов.

- Высокие показатели пластичности и ударной вязкости;

- Низкая окисляющая способность;

- Возможность формирования швов в любых пространственных положениях.

- Повышенная чувствительность к влаге. По этой причине сварочные электроды с основным покрытием следует хранить в сухом месте;

- Наименьшая стабильность горения дуги среди всех покрытых электродов. Поэтому при сварке основными электродами нежелательна работа на переменном токе;

- Увеличение дуги может привести к образованию пор в готовом сварочном шве.

- Существует риск возникновения пор в швах на ржавом или загрязнённом металле.

Кислое покрытие (А)

Шлаковая основа ММА-электродов с кислым покрытием включает марганцевые и железные окислы, а также кремнезёмы и окислы титана. За счет этого на месте сварки выделяется значительное количество кислорода, что повышает текучесть сплава. Важно отметить, что активное выделение кислорода также может привести к утечке легирующих компонентов из сварочного шва. По этой причине кислые электроды рекомендуется использовать лишь для низкоуглеродистых сталей.

Электроды с кислым покрытием находят активное применение в строительстве при сварке поверхностей с ржавчиной и окалиной. Более того, низкие требования к качеству шва и отсутствие предварительной подготовки материалов делают такие стержни подходящими для домашнего использования. Технически их применяют как для горизонтальной, так и вертикальной сварки, однако опытные сварщики рекомендуют использовать их только в нижнем положении по причине риска разбрызгивания металла.

Обратите внимание! Работая с кислые покрытиями электродов, помните, что они выделяют токсичные вещества. Это может нанести ущерб вашему здоровью, поэтому рекомендуется избегать их использования в замкнутых помещениях.

- Легкость зажигания и стабильность горения дуги;

- Возможность сварки со ржавыми металлами;

- Ровный шов;

- Легкость отделения шлака.

-

Недостатки:

- Токсичность;

- Сильное разбрызгивание металла в процессе сварки;

- Низкая ударная вязкость шва;

- Ограниченные области применения.

Электроды, используемые в ручной дуговой сварке, подразделяются на:

Они изготавливаются из различных материалов с разной тугоплавкостью: вольфрам, графит, уголь. Они предназначены для инициирования и поддержания дуги. Места стыковки металлических заготовок заполняются присадками, которые создаются путём плавления расходного материала.

Данные электроды плавятся в процессе сварки на поверхности конструкции и изготавливаются из стали, чугуна, меди или других металлов. Конкретный тип исходного материала определяется материалом заготовок. Стержень функционирует как присадка, а также может играть роль катода или анода. Они бывают как покрытыми, так и непокрытыми.

По параметрам сварочного тока

Стержни с сечением 4 мм. выбираются для сварки на простых сварочных аппаратах. Их также применяют на наиболее производительных и мощных установках.

Длина таких расходников составляет 35 и 45 см. Они подходят для сварки тонких заготовок до 1 см. Могут функционировать на силе тока 220А. Сварочными расходниками с сечением от 5 до 12 мм. пользуются только в условиях, где необходимо дополнительное освещение, обеспечиваемое мощными осветительными установками.