Предупреждение. Комбинированное охлаждение подходит для изделий из углеродистых сталей с сложной химической структурой. Процесс комбинированного охлаждения включает две фазы: первая фаза — охлаждение в воде, а вторая — охлаждение в масляной ванне после достижения температуры +200°C. Переход между этими двумя охлаждающими средами должен осуществляться очень быстро, чтобы избежать ухудшения свойств стали.

Особенности и виды низкоуглеродистых сталей. Как при закалке изменяются свойства низкоуглеродистых сталей.

Правильный выбор температуры закалки — это важная предпосылка к получению качественных изделий из нержавеющей стали. Для достижения оптимальных свойств, такие изделия равномерно нагреваются до температуры в диапазоне 750-850 °C и затем быстро охлаждаются до 400-450 °C.

Углеродистая сталь — это сплав, состоящий из железа и углерода. Добавление углерода значительно увеличивает твердость структуры сплава, что делает сталь более прочной, но одновременно уменьшает её пластичность. Изменяя содержание углерода, можно получить необходимые свойства для различных применений. Минимальное содержание углерода в сплаве составляет 0,05-0,25%, и такие сплавы характеризуются низким содержанием углерода.

Низкоуглеродистые стали имеют ряд преимуществ: они не подвержены расслаиванию, сварные соединения легко формируются с помощью различных методов сварки благодаря их мягкости и пластичности, а детали, сделанные из них, также легко обрабатываются методами ковки и прокатки.

Разновидность низкоуглеродистых сталей

Состав низкоуглеродистых сталей включает различные примеси. Высокая концентрация серы и фосфора может негативно сказаться на свойствах металла и даже привести к растрескиванию во время обработки. В то же время, марганец и кремний не оказывают значительного влияния на свойства стали, а также участвуют в процессах окисления и удаления кислорода, который в свою очередь необходим для повышения прочности материала в процессе горячей обработки.

Существуют различные категории сталей в зависимости от степени удаления кислорода и раскисления:

- кипящие;

- спокойные;

- полуспокойные.

Низколегированные стали — это сплавы, содержащие низкое количество углерода и небольшой процент легирующих добавок, которые в совокупности не превышают 4%. Легирующие элементы необходимы для улучшения эксплуатационных характеристик стали при сохранении хорошей свариваемости. Легирование значительно увеличивает коррозионную стойкость металла и его способность противостоять деформациям при экстремально высоких и низких температурах.

Качество низкоуглеродистой стали определяется уровнем содержания серы и фосфора в сплаве.

Стали можно классифицировать по их свойствам:

Что улучшает правильная закалка стали

- Твердость клинковых сталей, как правило, измеряется по шкале Роквелла (HRC); европейские ножи обычно имеют показатели около 60 HRC, тогда как азиатские иногда превышают эту отметку. Если царапать друг о друга два сплава с различной твердостью, следы останутся на более мягком; это показывает, что твердость является показателем устойчивости сплава к механическим повреждениям.

- Прочность подразумевает устойчивость стали к разрушению (например, при изгибе или ударе); это важно для ножей, на которых проверяется возможность их изгиба. Если сталь была недостаточно закалена, клинок может оставаться деформированным после изгиба. С другой стороны, если сталь перекалена, то может произойти её ломка, поэтому важно найти баланс при закалке.

- Упругость — это способность материала восстанавливать свою исходную форму после снятия нагрузки. При правильно проведенной закалке клинок должен восстановить изначальную форму даже после изгиба на 10 градусов (а для тонких кухонных ножей — на до 30 градусов).

- Износостойкость. Правильный температурный режим закалки или отпуск может значительно улучшить все характеристики, относящиеся к этому показателю, включая способность сопротивляться заранее описанному механическому и абразивному износу, а также прочность заточки и устойчивость к ударным нагрузкам.

Главная цель в стремлении к этим качествам — добиться оптимального баланса так, чтобы нож не только прекрасно резал, но и был прочным.

Как делают закалку и отпуск

После того, как заготовка клинка приобрела необходимую форму, её подготавливают к закалке. Хотя детали процесса варьируются в зависимости от конкретных марок сталей и изделий, в среднем термическое воздействие на заготовку осуществляется при температуре около 700–800 градусов Цельсия. Визуально оптимальным цветом в этом случае будет широко распространенный алый или вишневый оттенок. Если заготовка начинает терять этот цвет и приобретает оранжевые и желтые оттенки, это может означать, что температура поднялась выше 1100 градусов, что является критическим для большинства сталей. Белый цвет сигнализирует о температуре не менее 1300 градусов, что делает заготовку непригодной для закалки — в этом случае возвращение прочности стали становится невозможным.

Эти цвета указывают на конкретные температурные параметры, которые имеют важное значение для процесса закалки. Мы снова их увидим, когда будем рассматривать отпуск.

Цвета каления служат индикаторами температуры, достигнутой заготовкой. Эти цвета не следует путать с цветами побежалости, которые являются оттенками окислов.

После закалки клинок становится очень твердым, однако при этом происходит снижение прочности. Следующий шаг — это возврат прочности, осуществляемый при помощи процедуры отпускания. Отпуск заключается в повторном нагревании закаленного клинка до более низких температур с последующим охлаждением; важно помнить, что между этапами нагрева необходимо обеспечивать полное остывание клинка — либо естественным образом, либо с использованием соляного раствора или масла. Температура, до которой следует размягчать сталь, выбирается в зависимости от требований к прочности и твердости клинка:

- Высокотемпературный отпуск обычно не требуется — он применяется для деталей, которые подвергаются ударным нагрузкам, а ножи, как правило, к такой нагрузке не относятся. Температура для высокотемпературного отпуска колеблется в пределах 500–680 градусов.

- Среднетемпературный отпуск происходит при нагреве до 350–500 градусов, однако это подходит скорее для метательных ножей, нежели для стандартных изделий.

- Низкотемпературный отпуск — это именно то, что нужно для большинства ножей. Нагрев в этом случае осуществляется до 250 градусов, что позволяет достичь необходимой прочности после успешной закалки, при этом сохранив нужную твердость.

Нуждующаяся в отпуске температура отображается на цветах каления: для ножей оптимальным будет четкий светло-желтый оттенок.

После каждого этапа, на котором проявляются продукты окисления (цвета побежалости), изделие следует охлаждать в соленой воде или масле. Не рекомендуется охлаждать заготовку в чистой воде ни после закаливания, ни во время отпуска — из-за слишком высоких темпов охлаждения возможно образование трещин. Ни вода, ни масло не полностью соответствуют требованиям к закалке углеродной стали, где важно быстро охладить заготовку до 550 °С и затем провести медленное охлаждение с 300 °С до 200 °С. Поэтому используется комбинированный метод: сперва охлаждение в воде, а затем — в масле. Этот способ часто применяется для инструментальных сталей и называется «в масло через воду». Однако легированные стали лучше всего закаливать исключительно в масле.

Цвета побежалости, наблюдаемые на клинке коллекционного ножа Зомби, представляют собой окислы, которые не были устранены после отпуска.

Процесс закалки стали

Несмотря на простоту процесса, изменения в металле могут быть невидимы на первый взгляд. Изделие нагревают, а затем погружают в холодную воду или другую охлаждающую среду, в результате чего происходит кипение, и сталь приобретает свою повышенную прочность.

Исторически сложилось так, что многие века назад, люди, случайно открывшие некоторые методы металлообработки, ошибочно относили их к магии. Они полагали, что искусство человека передается его оружию, не подозревая о создании мартенсита в структуре стали после закалки и отпуска.

С научной точки зрения, описание данного процесса является значительно более сложным. Любая сталь представляет собой твердый раствор углерода в основной структуре α-железа. Доля углерода сильно различается в зависимости от типа стали: например, в стали Ст 65 содержание углерода составляет 0,65 %, тогда как в У13 — около 1,3 % и т.д.

Рекомендуем статьи

Поскольку углерод обладает высокой химической активностью, он связывается с железом при выплавке на температурах 1600–2000 °C и образует цементит Fe3C. Остальная часть представляет собой феррит, обладающий высокой мягкостью. Благодаря значительному количеству феррита, малоуглеродистые стали остаются пластичными даже без нагрева. Однако данное правило не применяется к следующим разновидностям сталей:

- легированные, производимые в соответствии с ГОСТ 4543;

- подшипниковые, изготавливаемые в соответствии с ГОСТ 801;

- рессорно-пружинные, создаваемые в соответствии с ГОСТ 2052 и ГОСТ 14959;

- все типы инструментальных как легированных, так и нелегированных.

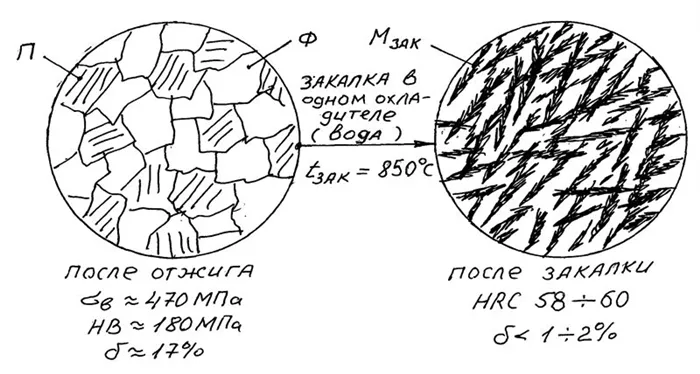

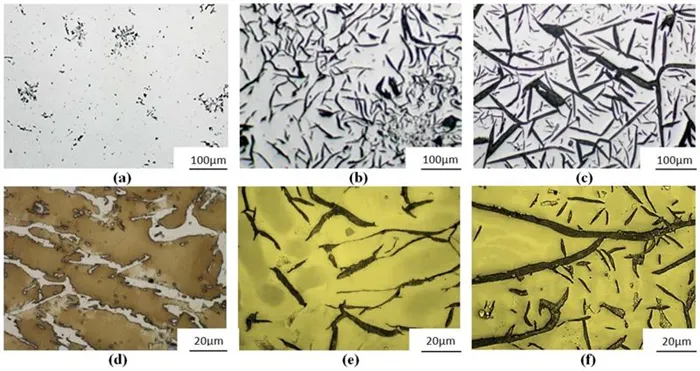

Как меняется структура стали после закалки

Для определения эффективности закалки можно оценивать структуру металла после его выплавки и горячей прокатки, то есть после изготовления полосы, прутка или специальных изделий, таких как уголки или швеллеры.

Сталь, не зависимо от её вида, имеет кристаллическую структуру, состоящую из множества кристаллов. Когда металл льют и охлаждают, кристаллические частицы формируют зерна или многогранные образования. Этот процесс сопровождается активным насыщением кислородом, из-за чего между соседними кристаллами возникают пустоты, заполненные серой, фосфором и другими легкоплавкими неметаллическими включениями.

В результате такой обработки снижается пластичность стали, поскольку фосфор и сера обладают высокой хрупкостью, а также образуются грубые скопления зерен, что лишает сталь однородной плотности. Это может привести к тому, что при дальнейшей обработке слиток подвергнется расколу.

Для предотвращения таких последствий после выплавки мгновенно приступают к прокатке. Этот процесс позволяет устранить начальные дефекты, привести структуру к более однородному состоянию, увеличить плотность и удалить трещины на поверхности металла.

Тем не менее, пластическая деформация исправляет лишь макроструктуру, тогда как для изменения микроструктуры необходима закалка — набор термических процессов, благодаря которым повышается прочность стали. Закалка необходима для переноса в обычные эксплуатационные условия свойств микроструктуры изделий, которые проявляются при высокой температуре.

Хотя химический состав стали остается неизменным, значительно повышаются:

- предел временного сопротивления Qв (измеряется в мегапаскалях);

- предел текучести Qт (измеряется в мегапаскалях);

- предел усталости Qи (измеряется в мегапаскалях);

- твердость по Бринеллю HB или Роквеллу HRC.

При этом же ударная вязкость и относительное удлинение снижаются. Чтобы избежать негативных последствий такого состояния, производятся дополнительные термические обработки, такие как отпуск и старение. Эти методы являются актуальными, если отсутствие определенных свойств может оказать неблагоприятное влияние на дальнейшую эксплуатацию изделия.

Свойства стали после закалки

После закалки происходит увеличение твердости и прочности стали, однако при этом возникают внутренние напряжения и повышается хрупкость, что может привести к разрушению материала при резких механических воздействиях. На поверхности заготовок формируется толстый слой окалины, который необходимо учитывать при резке, обработке или шлифовке детали.

Внимание! Некоторые изделия могут подвергаться частичной закалке: например, возможно закаливание только режущей кромки инструмента или холодного оружия. Это приводит к образованию четкой границы, отделяющей закаленную и незакаленную части. Закаленная часть на клинках обозначается термином «хамон», что в современном металлургическом понимании соответствует мартенситу.

Определение! Мартенсит — это основная составляющая структуры стали после закалки. Эта микроструктура может иметь игольчатый или реечный вид.

Чтобы снизить внутренние напряжения и увеличить пластичность, необходим следующий этап термообработки — отпуск. В процессе отпуска твердость и прочность материала немного снижаются.

Технология закалки

Режим закалки задается такими факторами, как температура, время выдержки, скорость охлаждения и тип используемой охлаждающей среды.

Способы закалки стали:

- в одном охладителе — этот метод применяется для деталей простой формы из углеродистых и легированных сталей;

- прерывистый в двух средах — используется для высокоуглеродистых марок, которые сначала остужаются в быстро охлаждающей среде (в воде), а потом в медленно охлаждающей (масле);

- струйчатый — часто применяется при частичной закалке изделия, осуществляется с использованием установок ТГК и индуктора, обрызгивание детали происходит мощной струей воды;

- ступенчатый — это процесс, при котором деталь постепенно остывает в закалочной среде, в итоге достигая температуры закалочной ванны, окончательное охлаждение проходит медленно;

- изотермический — этот способ аналогичен предыдущему, но отличается временем нахождения в закалочной среде.

Типы охлаждающих сред

Правильный выбор охлаждающей среды имеет значительное влияние на конечный результат закалки.

Для поверхностной закалки и работы с изделиями простой конфигурации, которые затем подлежат дальнейшей обработке, в основном используется вода. Эта вода должна быть чистой, без соли и примесей моющих средств, оптимальная температура составляет около +30°C.

Внимание! Этот способ охлаждения не рекомендуется применять для сложных деталей из-за риска возникновения трещин.

Внимание! Для изделий из углеродистых сталей с сложной химической структурой используется метод комбинированного охлаждения, который включает два этапа: сначала охлаждение в воде, затем, после достижения температуры свыше +200°C, — в масляной ванне. Перемещение между этими охлаждающими средами должно происходить как можно быстрее.

Какие стали можно закаливать?

Закалка и отпуск не применяются к прокату и изделиям, изготовленным из низкоуглеродистых сталей, таких как 10, 20, 25. Процедура закалки эффективна для углеродистых сталей (например, 45, 50) и инструментальных сталей, при обработке которых твердость может увеличиваться в три-четыре раза.

Таблица режимов закалки и применения для различных видов инструментальных сталей содержит информацию о том, какие инструменты используют, соответствующие температуры закалки и отпуска, а также охлаждающие среды для закалки и отпуска.

Для какого инструмента используется:

Температура закалки, °C:

Температура отпуска, °C:

Охлаждающая среда для закалки:

Охлаждающая среда для отпуска:

Молотки, кувалды, плотницкий инструмент:

… (дальнейшее содержание уточняется в соответствии с необходимыми параметрами и требует дополнительного описания по каждому конкретному виду инструмента и характеристик стали).