Цели, которые ставятся различными государственными стандартами (ГОСТами), могут существенно различаться. Например, для некоторых технологий, таких как горячее цинкование, критически важен именно химический состав стали. В то время как для конструкционных расчетов при проектировании также крайне важно учитывать механические свойства сталей. Эти характеристики как раз и регламентируются ГОСТ 1050.

Спокойная сталь: сферы применения и технологии производства

Спокойная сталь выделяется своим минимальным содержанием кислорода, что способствует улучшению ее эксплуатационных характеристик. Она обладает большей плотностью по сравнению с другими сплавами, что делает её более устойчивой к динамическим нагрузкам и вибрациям. Исходя из этих свойств, спокойная сталь идеально подходит для изготовления несущих конструкционных элементов в строительстве и других ответственных секторов.

Для производства спокойной стали применяют раскислители, среди которых можно отметить алюминий, марганец, кремний, титан и кальций. Эти вещества способствуют снижению роста зерна, что жизненно важно для получения качественного металла. Более подробно о процессах получения спокойной стали, ее маркировке и областях применения читайте в нашем материале.

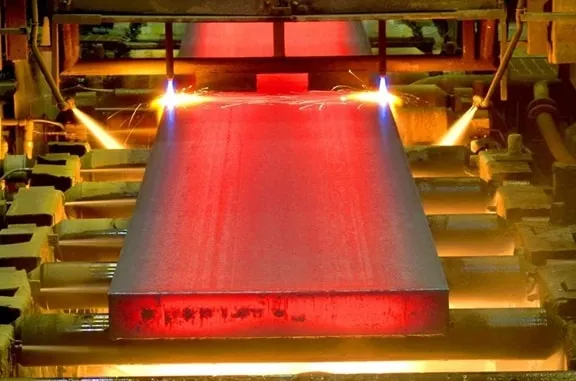

Технология получения спокойной стали

Ключевой характеристикой спокойной стали является крайне низкое содержание кислорода. Эта сталь получается путем обогащения начального железосодержащего сплава различными раскислителями. Спокойная сталь, как правило, превосходит полуспокойные и кипящие стали по степени раскисления, что делает её более востребованной для ответственных конструкций. Во время процесса восстановления сплава вводится раскислитель, который позволяет эффективно удалить кислород, значительно улучшая механические свойства металла.

В результате восстановительных процессов происходит увеличение плотности строения стали, что в свою очередь способствует повышению устойчивости к высоким температурам. Кроме того, использование раскислителей также повышает коррозионную стойкость спокойной стали по сравнению с исходным сплавом.

Химическая реакция, инициируемая введением раскислителя в расплав металла, приводит к соединению элементов с кислородом. Образовавшиеся фракции удаляются из сплава до его затвердевания, что предотвращает нежелательные последствия. В итоге возникают вещества в виде жидкостей, твердых соединений или газов, оказывающих значительное влияние на характеристики материала.

Различные вещества с высокой реакционной способностью к кислороду могут использоваться в качестве раскислителей. На практике наиболее распространены:

- титан;

- кремний;

- ферромарганец;

- алюминий;

- ферросилиций.

При создании спокойной углеродистой стали крайне важно точно соблюдать процентное соотношение введенных добавок. Даже минимальное отклонение от оптимальных пропорций может приводить к получению стали с несоответствующими характеристиками и механическими свойствами. Все добавляемые вещества строго регламентированы соответствующими стандартами, которые необходимо соблюдать при раскислении сплава для получения спокойной стали.

Метод осаждения часто используется для раскисления с добавлением марганца, алюминия и кремния. Также возможно применение комплексных раскислителей, однако использование электрошлакового, диффузного или вакуумного методов для удаления кислорода встречается реже.

Спокойная сталь имеет несколько достоинств:

- равномерная структура;

- уменьшенная хрупкость;

- хорошая свариваемость;

- значительная устойчивость к механическим воздействиям и нагрузкам;

- по сравнению с кипящей сталью, более низкое содержание примесей.

Основным недостатком спокойной стали является ее высокая стоимость, что связано с дороговизной раскислителей и необходимостью удаления усадочных раковин, из-за чего происходит потеря части полученного металла.

Высокое качество спокойной стали, наряду с другими разновидностями углеродного сплава, делает ее идеальной для производства конструкций, подверженных серьезным нагрузкам.

Однородность и мелкое зерно в структуре раскисленного металла придают ему комплекс характерных свойств, включая:

- повышенное сопротивление динамическим нагрузкам и хрупкости, таким образом, различные виды спокойной стали можно сопоставить с самыми качественными конструкционными сортами;

- металлы, раскисленные при помощи алюминия, характеризуются долгосрочностью и меньшей предрасположенностью к старению, которое связано со снижением пластичности и увеличением хрупкости; в процессе старения наблюдаются изменения, однако без значительных изменений структуры металла;

- равномерное распределение серы и фосфора в структуре стали.

Марки спокойной стали

Сплавы с полным раскислением классифицируются на следующие группы:

- углеродистые спокойные стали обычного качества – стандартизированы согласно ГОСТ 380-2005, эти сталей обозначаются как сп;

- качественные и высококачественные сталей – производятся по стандарту ГОСТ 1050-88, при этом они не имеют буквенных индексов;

- все легированные и низколегированные стали обычно изготавливаются в спокойном состоянии, также не имеют буквенных индексов.

Важно отметить! Стали, полученные методом непрерывной разливки, на этапе производства проходят полный процесс раскисления.

Преимущества спокойной стали

Благодаря своей однородности и мелкозернистой структуре, спокойная сталь обладает рядом важнейших преимуществ:

- высокая степень сопротивления динамическим воздействиям и хрупкому разрушению, что делает ее идеальным материалом для строительства конструкций, которые подвергаются как статическим, так и динамическим нагрузкам;

- сталь, раскисленная с добавлением алюминия, не подвержена старению, которое может приводить к изменению свойств материала, при этом возрастает хрупкость и понижается пластичность;

- равномерное распределение серы и фосфора по всей массе стали;

- отличные характеристики свариваемости.

Спокойные стали и их особенности

Процесс производства спокойной стали начинается с литья сплава, который затвердевает с минимальным выделением газов. Для достижения этой цели необходимо полностью раскислить металл с использованием специальных добавок, которые способствуют удалению свободного кислорода из сплава.

В производстве чаще всего применяются такие раскисляющие вещества, как ферросилиций, алюминий (в количестве не более 0,1% от массы сплава), ферромарганец и титан. Однако процесс раскисления может вести к образованию усадочных раковин, что требует удаления до 16% от массы конечного слитка. Это одна из причин, по которой спокойные сплавы более дороги, чем кипящие.

Используемые раскислители помогают минимизировать плохое воздействие свободного кислорода на структуру сплава, а также поддерживать высокие температуры, что способствует удалению газов и шлаков. Это также позволяет создать мелкозернистую однородную структуру благодаря образованию алюминатов и силикатов, что улучшает кристаллизацию металла.

Марки спокойных сталей

Полностью раскисленные стали классифицируются следующим образом:

- углеродистые сплавы по ГОСТ 380-2005;

- обычные и высококачественные стали по стандарту ГОСТ 1050-88;

- сплавы с различными легирующими элементами.

Марки стали с высоким содержанием углерода обозначаются как СП. Сплавы, которые были произведены через непрерывную разливку, проходят полное раскисление в процессе их производства.

Преимущества спокойных сплавов

Спокойная сталь известна своей мелкозернистой и однородной структурой, которая обеспечивает ряд значительных преимуществ. Одним из основных достоинств является ее способность выдерживать динамические нагрузки с меньшей хрупкостью. Сплавы, содержащие высокий уровень алюминия, также демонстрируют высокую прочность и устойчивость к старению.

Спокойная сталь демонстрирует также превосходные характеристики свариваемости. Включения серы и фосфора распределены по всей массе слитка равномерно, что улучшает свойства материала.

Области применения спокойных сталей

Стоимость продуктов играет значимую роль в определении спроса на металл, применяемый в производстве металлопроката для создания важнейших конструкций и различных компонентов.

К подобным элементам можно отнести детали трубопроводной арматуры, рельсы для железнодорожного транспорта, металлические листы, фасонные металлопрокаты и поковки.

В строительной отрасли, особенно при возведении зданий, которые подвержены высоким нагрузкам, предпочтение, как правило, отдается сплавам с минимальным количеством легирующих компонентов.

Отличия спокойных и полуспокойных сталей

Полуспокойная сталь представляет собой промежуточный вариант, где свойства зависят от уровня раскисления, качества и стоимости. При выборе наиболее подходящего сплава необходимо четко осознавать целесообразность затрат на приобретение полностью раскисленного металлопроката и ориентироваться на требования к данному изделию.

Кипящая сталь, с другой стороны, является не полностью раскисленной. Во время разливки в изложницы происходит процесс «кипения» из-за интенсивного выделения газов, поэтому данный металл наиболее загрязнен газами и обладает неоднородной структурой. Это означает, что механические свойства могут варьироваться в пределах одного слитка, так как распределение химических элементов неравномерное. В головной части слитка содержится максимальное количество углерода и различных нежелательных примесей, таких как сера или фосфор. Это приводит к необходимости удаления части слитка — около 5% от общей массы.

Кипящая сталь считается достаточно хрупкой, имеет плохие характеристики свариваемости и наиболее подвержена коррозии. Поэтому, для повышения качества стали необходимо произвести ее раскисление с добавлением кремния (в количестве 0,12-0,3%), алюминия (до 0,1%) или марганца. Помощь могут также оказать другие химические элементы, которые активно реагируют с кислородом. Кипящая сталь действительно достаточно хрупкая, имеет низкие показатели свариваемости и является наиболее подверженной коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, снижающий его негативное воздействие, при этом поддерживая высокую температуру, что способствует максимальному удалению газов и шлаков и, в результате, получению микрозернистой структуры благодаря образованию участков кристаллизации. Эти участки кристаллизации в свою очередь улучшают качество стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающее в процессе кристаллизации. Существует две разновидности ликвации: внутрикристаллическая и дендритная. Данное явление было впервые описано российскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Слитки спокойных сталей имеют плотную и однородную структуру, что способствует улучшению их механических свойств.

Спокойная сталь подходит для сварки и демонстрирует высокую устойчивость к ударным нагрузкам, обеспечивая при этом однородность материала.

Эта сталь идеальна для создания магистральных металлоконструкций, которые подвержены значительным нагрузкам и требуют высокой прочности и надежности.

Спокойная сталь показывает отличные результаты при сварке, а также обладает высокой устойчивостью к ударным нагрузкам, проявляя свою однородность в структуре.

Полуспокойная сталь

По качественным характеристикам, полуспокойная сталь классифицируется как промежуточная.

Она представляет собой полураскисленный металл, который кристаллизуется без кипения, выделяя при этом меньше газа и имея меньше пузырьков, чем кипящая сталь. Таким образом, полуспокойная сталь демонстрирует средние качества, которые приближаются к свойствам спокойной стали, иногда даже заменяя её в производстве.

Цена полуспокойной стали несколько ниже, чем у спокойной, а выход качественного проката из таких слитков на 8-10% выше.

Показатели качества полуспокойной стали близки к показателям спокойной стали.

Полуспокойная сталь затвердевает без кипения, но при этом выделяет больше газа. В таком слитке содержание пузырей меньше, чем в кипящей стали, но больше, чем в спокойной.

Производство кипящей стали обходится значительно дешевле, чем спокойной и полуспокойной, поэтому её достаточно часто применяют для изготовления менее ответственных изделий металлопроката, таких как катанка, полоса, уголки и метизы.

ХОТИТЕ, ЧТОБЫ МЫ ВАМ ПЕРЕЗВОНИЛИ В ТЕЧЕНИЕ 3 МИНУТ?

После отправления, в течение 5 минут на вашу электронную почту придут инструкции по восстановлению пароля.

Я согласен с условиями использования и обработкой моих персональных данных.

Заявка на заказ металла

Пользовательское соглашениеЯ принимаю условия Политики конфиденциальности и даю разрешение на использование моих персональных данных на законных основаниях. Настоящая Политика конфиденциальности определяет порядок получения, обработки, использования и хранения личной информации Пользователя. Индивидуальную информацию посетителя сайта может получить ООО Фирма ВИКАНТ (идентификационный код 24942675) в период нахождения на сайте vikant.com.ua, во время регистрации, а также при использовании продуктов, услуг, программ и сервисов. Пользователь самостоятельно вводит свои данные. Цель сбора информации и обработка персональных данных Пользователей включает получение, анализ и улучшение качества предоставляемых услуг. Мы собираем информацию, которую Вы предоставляете при регистрации на сайте, а также когда создаете заявку на покупку или выходите из своего аккаунта. Эта информация может содержать Ваш номер телефона, электронный адрес и имя. На основе этих данных мы можем обеспечить клиентскую поддержку, гарантируя безопасность предоставленных сведений. Мы также можем точнее определять информацию, которая интересует Пользователей и адаптировать контент, что повышает уровень удобства на нашем сайте. Мы стремимся сообщать Пользователям о последних новостях и обновлениях услуг и товаров, а также держать их в курсе статуса обработки их заявок и запросов. Из-за особенностей метода получения данных, компания ООО Фирма ВИКАНТ не анализирует информацию на предмет ее достоверности и актуальности. Если Пользователь ввел недостоверные или устаревшие данные, то за это несет ответственность именно он. Мы не разглашаем, не продаем и не обмениваем персональные данные третьим лицам, полученным через наш сайт, за исключением случаев, предусмотренных законом.

Спокойная сталь: особенности и применение

В предыдущих частях мы рассмотрели структуру стали, систему железо-углерод, механизмы деформации и разрушения металлов, а также влияние различных примесей на их свойства.

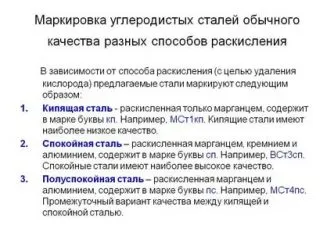

В данном разделе мы сосредоточимся на классификации сталей с точки зрения их раскисления.

Сплавы сталь, по своей сути, представляют собой комбинацию железа (Fe) с углеродом (С – не более 2%), а также с другими элементами. Сталь классифицируется на углеродистую и легированную в зависимости от химического состава, а также на конструкционные и инструментальные в зависимости от их назначения. Также существуют специальные виды стали с уникальными характеристиками, предназначенные для работы в агрессивных условиях, включая жаро-, коррозионно- и кислотостойкие стали.

Качество стали определяется в соответствии со способом ее производства и количеством нежелательных примесей, и она делится на обычные, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует классификация по характеру застывания в изложнице и форме слитка (форма изложницы). Выделяют спокойные, полуспокойные и кипящие сталей.

Углеродистая сталь

Углеродистая сталь производится без добавления легирующих элементов и делится на обычные и качественные.

Обычные качества стали подразделяются на следующие группы:

- группа А — обеспечиваются по механическим свойствам. Изделия из сталей этой группы применяются для сварки, ковки и других технологических операций. Заявленные механические свойства могут быть изменены (например, Ст3, Ст5кп).

- группа Б — сталь обеспечивается по химическому составу. Используется для производства деталей, механические характеристики которых могут изменяться в зависимости от состава.

Сталь из группы Б делится на 2 категории:

- 1я — обозначает установленное содержание углерода (С), кремния (Si), марганца (Mn); содержание серы (S), фосфора (P) и других вредных элементов ограничено;

- 2я — дополнительно ограничиваются количество хрома (Cr), никеля (Ni) и меди (Cu).

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов, применяется при производстве свариваемых деталей.

Группа В подразделяется на шесть категорий.

Этот класс сталей обозначается следующим образом: марка стали, степень раскисления и номер категории. Стали данной группы имеют аналогичный состав со сталью 2 категории группы Б.

Маркировка стали

Рассмотрим маркировку стали на примере Ст5пс (конструкционная углеродистая сталь обычного качества).

- Эта сталь относится к группе А (категория указывается перед буквами Ст, например ВСт1, ВСт2, и не указывается только группа А).

- Цифра 5 означает условный номер марки, зависящий от химического состава и механических свойств.

- пс — указывает на степень раскисления.

Если после цифры, определяющей марку стали, стоит буква Г, это указывает на повышенное содержание марганца (например, Ст25Г2С).

Степени раскисления стали

Выделяются 3 степени раскисления сталей.

Процесс раскисления позволяет восстанавливать окись железа и связывать растворенный кислород, что снижает его негативное влияние на характеристики стали.

Кипящая сталь

Кипящая сталь является не полностью раскисленной. Во время литья в изложницы она подвержена «кипению» из-за активного выделения газов. Таким образом, данный металл наиболее загрязнен газами и отличается неоднородной структурой. Это значит, что механические свойства варьируются в пределах одного слитка и распределение химических элементов неравномерно. В начале слитка содержится наибольшее количество углерода и нежелательных примесей, таких как сера и фосфор, что обуславливает необходимость удаления около 5% от общей массы.

Типы сталей и их горячее цинкование

Металлургическая промышленность способна производить стали самого различного состава и делит их на шесть типов по характеру основных примесей, каждая из которых определяет предназначение стали. Эти примеси включают углерод, фосфор, серу, кремний, марганец и ряд тугоплавких металлов, к которым относятся хром, никель и другие.

Список из шести типов:

- Углеродистые стали, где углерод является основным легирующим элементом — его содержание не превышает 2,14%. Примечательно, что в таких сталях могут встречаться и другие элементы, например, марганец и кремний, но их влияние скорее вторично — они могут как улучшать, так и ухудшать механические и иные свойства в зависимости от концентрации.

- Стали с высоким содержанием кремния. Кремний в концентрации до 0,4% играет положительную роль в улучшении прочностных свойств стали. Однако существуют стали с более высоким его содержанием, вплоть до 2%, известные как пружинные стали, которые применяются для производства рессор и пружин.

- Стали с высоким уровнем марганца (более 1%). Эти сплавы называются вязкими, так как в обычных углеродистых сталях марганец содержится в количестве 0,4-0,6%, но стали с его повышенной концентрацией находят свое применение в определённых сферах.

- Автоматные стали, содержащие высокий процент серы. Хотя сера считается вредным элементом, увеличивающим хрупкость при высоких температурах, ее содержание около 0,2% может улучшить обработку стали на фрезерных станках, что делает такие стали полезными для изделий неответственного назначения.

- Электрические стали с высоким уровнем фосфора. Они характеризуются низким коэффициентом термического расширения и особыми магнитными свойствами, что делает их подходящими для электротехнической промышленности.

- Нержавеющие стали. Как правило, высокое содержание никеля и хрома делает их идеальными для работы в агрессивной, сильнокоррозионной среде.

Углеродистая сталь

Основными материалами, производимыми металлургической промышленностью, являются углеродистые стали. В зависимости от содержания углерода эти стали подразделяются на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали делятся на низкоуглеродистые, среднеуглеродистые и высокоуглеродистые (с содержанием углерода более 0,65%). Последние, известные как инструментальные стали, используются для изготовления режущего, измерительного и штамповочного инструмента.

В качестве материалов для горячего цинкования используют лишь низкоуглеродистые стали. 99% сталей, подвергаемых горячему цинкованию, – это именно низкоуглеродистые стали.

Эти сплавы содержат все обозначенные выше примесные элементы, но в ограниченных количествах, что обусловлено как составом исходных руд, так и технологическими процессами, используемыми для их производства. Также существуют ограничения по содержанию углерода.

Принято считать, что стали, которые содержат менее 0,25% углерода, до 0,4% кремния, менее 0,8% марганца и менее 0,3% суммы хрома и никеля, квалифицируются как подходящие для цинкования. Важно отметить, что содержание фосфора и серы в таких сталях должно быть минимальным, тогда как кремний и частично марганец могут оказывать положительное влияние, поскольку эти элементы используют в качестве раскислителей при производстве стали.