Шлаки из этой категории имеют меньшую популярность по причине высокой стоимости и сложностей в процессе их добычи. В отличие от шлаков черной металлургии, цветное сырье отличается повышенной плотностью и значительным содержанием закиси железа, доля которого может достигать 40%. Кроме того, в состав этих шлаков входят редкие и драгоценные металлы.

Как перерабатывать шлаки: Классификация, компоненты и применение

Полное название шлака звучит как измельченный гранулированный доменный шлак (ГГШ), который является побочным продуктом, образующимся на металлургических плавильных заводах. В процессе плавки используются не только железная руда и топливо (кокс), но также известняк и доломит, которые необходимы для снижения температуры плавления.

Оксид кальция, содержащийся в известняке, и магний оксид в доломите, наряду с другими отходами минералов в железной руде и золой, выделяются в доменной печи, образуя расплав, который содержит как силикат, так и алюминат.

Этот расплав поднимается на поверхность, а железо выгружается через специальные порты. После закалки, выполненной с использованием воздуха и воды, образуются гранулированные частицы, известные как ГГШ.

Объем сбрасываемого шлака велик, и его величина зависит от сорта руды и методов плавки. Например, на производство одной тонны чугуна из бедной железной руды ухо производится от 1 до 1.2 тонн шлака, тогда как из богатой железной руды этот показатель составляет всего 0.25 тонны.

С развитием технологий обогащения и плавки, количество шлака, производимого на тонну чугуна, значительно уменьшилось, что делает переработку шлаков более эффективной.

Состав и свойства шлака различаются в зависимости от применяемых технологий плавки и сырьевых материалов, что предопределяет необходимость классификации. Важно выделить два основных метода классификации шлаков.

Классификация шлаков

По видам выплавляемого чугуна

- Литейный шлак: формируется во время процесса плавления и литья.

- Сталеплавильный шлак: образуется при выплавке чугуна для получения стали.

- Специальный шлак: формируется при выплавке чугуна с наличием других металлических компонентов.

По основности шлака

Основность доменного шлака определяется как соотношение основных оксидов к кислотным, выраженное в формуле B%=(CaO% + MgO%)/(SiO% + Al 2 O 3%).

На основе этого соотношения шлаки могут быть разделены на три типа:

- Щелочной шлак: B> 1.

- Нейтральный шлак: B=1.

- Кислый шлак: B<1.

Шлакопортландцемент (PSC) изготавливается из портландцемента, цементного клинкера, гранулированного доменного шлака и от 3% до 5% гипса.

При измельчении шлакового цемента доля доменного шлака может достигать от 20% до 85% от общей массы цемента, что позволяет существенно повышать качество и снижать затраты на производство.

По сравнению с обычным цементом, шлакопортландцемент обладает следующими характеристиками:

Во-первых, он демонстрирует высокую стойкость к растворению и эрозии, что позволяет использовать его в водной сфере, при строительстве морских портов и в подземных проектах.

Тем не менее, стоит отметить, что коррозионная стойкость шлакового цемента ниже по сравнению с обычным цементом в условиях кислой и соленой воды.

Во-вторых, PSC имеет меньшую теплоту гидратации, что делает его идеальным для составления бетона больших объемов.

В-третьих, он обладает высокой термостойкостью, что делает его более эффективным для применения в условиях, где требуются жаропрочные материалы, например, в цехах по производству доменных печей.

2. Гипсовый шлаковый цемент

Гипсовый шлаковый цемент представляет собой гидравлический вяжущий материал, получаемый путем смешивания и помола сухого шлака с гипсом, ПСХ или известью в определенных пропорциях.

В рецептуре гипошлакового цемента доменный шлак составляет основную часть, его доля достигает около 80% от общего количества компонентов.

Этот материал отличается невысокой стоимостью и хорошей устойчивостью к сульфатным воздействиям, а также низкой проницаемостью, что делает его востребованным в гидротехническом строительстве и для изготовления различных сборных элементов.

3. Цемент известково-шлаковый

Известково-шлаковый цемент является гидравлическим вяжущим материалом, получаемым путем смешивания и гранулирования сухого шлака, негашеной извести и натурального гипса в нужных пропорциях.

Количество извести составляет приблизительно от 10% до 30%. Этот компонент играет ключевую роль в активизации ингредиентов, содержащихся в шлаке, что приводит к образованию гидратированного алюмината кальция и гидратированного силикат кальция.

Известково-шлаковый цемент можно использовать в производстве различных бетонных полуфабрикатов, включая паровые изделия, неармированный бетон, а также в подземном строительстве и производстве растворов для гражданского и промышленного строительства.

Шлакоблоки

Что такое шлаки черной металлургии

Шлаки черной металлургии представляют собой побочные продукты, образующиеся при получении чугуна или стали. Чтобы проиллюстрировать процесс, рассмотрим получение чугуна, который состоит на 93–97% из железа (Fe). Для этого требуется расплавление горного сырья, именно железной руды. В процессе плавления, чтобы обеспечить правильное протекание химических и термальных процессов, а также исключить присутствие вредных примесей в готовом изделии, в вертикальную печь загружают не только руду, но и угольный кокс, известняк или доломит. В результате плавления выделяются раскаленные жидкие компоненты, которые формируют два слоя: нижний, содержащий чугун, и верхний, состоящий из шлака с меньшей плотностью. Шлак, образующийся в верхнем слое расплава, периодически сливается через отдельный выпускной канал, расположенный выше канала для выгрузки чугуна. После выгрузки шлак либо направляют в специальные агрегаты для охлаждения при помощи воды, либо сливают в вагонетки для последующей транспортировки на шлакоотвалы.

Шлаки черной металлургии делятся на два основных типа: доменные шлаки, образующиеся в процессе производства чугуна в доменной печи при температуре примерно 2000 °C, и сталеплавильные шлаки, которые получаются в процессе переработки чугуна для получения стали. В зависимости от типа печи, в которой производится сталь, сталеплавильные шлаки разделяются на три основных вида: конвертерные, электросталеплавильные и мартеновские. Каждая технология производства позволяет получить шлаки с различными свойствами. Сталь, выпущенная конвертерным методом при температуре около 2400 °C, в процессе которого происходит выжигание железа кислородом, применяется для создания балок, рельс, кузовов автомобилей и другой продукции.  Сталь, производимая в электропечах при температуре около 3500 °C, где основным источником тепла является электрическая энергия, используется для выпуска высокопрочных деталей, валов и инструментов. Современные электропечи обеспечивают получение углеродистых сталей самого высокого качества, что является приоритетным направлением для металлургической промышленности. Сталь, полученная мартеновским способом при температуре 1800–1900 °C с использованием факела пламени как источника тепла, применяется для изготовления станков, турбин, конструкций мостов, корабельных узлов и прочей продукции.

Сталь, производимая в электропечах при температуре около 3500 °C, где основным источником тепла является электрическая энергия, используется для выпуска высокопрочных деталей, валов и инструментов. Современные электропечи обеспечивают получение углеродистых сталей самого высокого качества, что является приоритетным направлением для металлургической промышленности. Сталь, полученная мартеновским способом при температуре 1800–1900 °C с использованием факела пламени как источника тепла, применяется для изготовления станков, турбин, конструкций мостов, корабельных узлов и прочей продукции.

Является очевидным, что при производстве различных сталей возникают металлургические шлаки с различным химическим составом.

Химический состав металлургических шлаков

- CaO — от 34 до 43%

- SiO2 — от 27 до 38%

- Al2O3 — от 7 до 12%

- MgO — от 7 до 15%

- FeO, Fe2O3 — от 0,2 до 1,6%

- MnO — от 0,15 до 0,76%

- S — от 1 до 1,9%

На сайте одного отечественного металлургического завода, который занимается производством различных типов шлаков, указано, что состав отвального доменного шлака выглядит следующим образом:

- CaO — от 39 до 47%

- SiO2 — от 35 до 43%

- Al2O3 — от 4 до 10%

- MgO — от 5 до 10%

- FeO — от 0,2 до 0,6%

- MnO — от 0,1 до 9%

- S — от 0,6 до 2,2%

Второй представленный химический состав примечателен значительным разбросом значений оксида марганца (MnO). Это может быть связано с тем, что для производства чугуна на предприятии периодически используется руда с различных источников.

Сталеплавильный шлак, полученный конвертерным методом, может иметь состав:

- CaO — от 40 до 55%

- SiO2 — от 7 до 18%

- Al2O3 — от 2 до 6%

- MgO — от 6 до 10%

- FeO, Fe2O3 — от 12 до 28%

- MnO — от 13 до 14%

- S — от 1 до 1,9%

На сайте крупной горно-металлургической компании, продающей щебень из сталеплавильных шлаков, химический состав данного продукта представлен следующими соединениями:

- CaO — от 27,7 до 44%

- SiO2 — от 7,6 до 11%

- Al2O3 — от 2,2 до 7,3%

- MgO — от 6,3 до 11,5%

- FeO — от 7,6 до 40,9%

- MnO — от 3,5 до 5,3%

- P2O5 — от 0,86 до 1,26%

- S — от 0,03 до 0,16%

При сравнении химических составов доменных и сталеплавильных шлаков наблюдаются как минимум два примечательных момента. Во-первых, доменные шлаки, согласно этому примеру, содержат значительно большее количество кремнезема (SiO2). Во-вторых, сталеплавильные шлаки характеризуются более высоким содержанием оксида железа (FeO). Это может быть связано с тем, что для очистки стали от вредной примеси фосфора, которая негативно сказывается на ударной вязкости готовой продукции, в процессе плавления в печь добавляют железную руду.

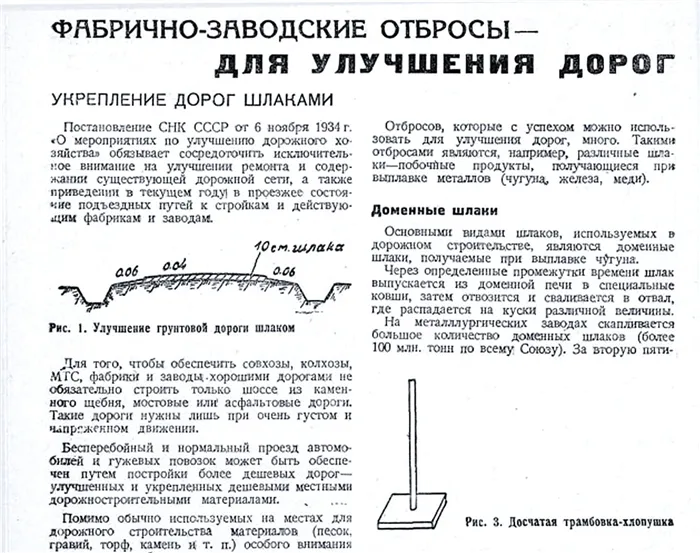

Увеличенное содержание кремнезема в составе металлургических шлаков приближает их по химическому составу к кислым горным породам, таким как гранит, тогда как повышенная доля извести создает сходство с основными породами, такими как базальт. Именно это сходство, а также высокая прочность шлаков черной металлургии, делают их надежным материалом для использования в дорожном строительстве. Первые эксперименты по применению шлаков для строительства дорог в нашей стране начались еще в первой половине XX века.

Причины появления шлака при сварке

Когда сварочное соединение охлаждается слишком быстро, шлак не успевает вылезти наружу и может остаться в металле. Это может происходить по ряду причин:

- недостаточное напряжение;

- шлак затекает в ванну перед электродом;

- выбран неподходящий диаметр электрода;

- металлическая заготовка содержит коррозию и загрязнена;

- электрод перемещается неравномерно во время работы.

При покупке электродов важно внимательно ознакомиться с информацией на упаковке, которая содержит данные о рабочем напряжении; допускается небольшое его превышение. Это поможет наладить кипение металла в ванне, что будет способствовать выбрасыванию шлака. Также важно правильно установить детали, поднимая заготовку на стороне завершения сварного шва, а сам электрод следует держать не под прямым углом, а наклонив его на 10-15 градусов в свою сторону.

Металл в области сварки должен быть блестящим; для этого его очищают от бытовых и промышленных загрязнений, смазочных материалов и окалины. Посторонние элементы могут препятствовать надежному контакту электродуги с металлом, что в свою очередь негативно скажется на температуре нагрева и расплавления материала в ванне.

Для замедления остывания сварного соединения и обеспечения выхода шлака тяжелые заготовки, а также легированные стали необходимо предварительно нагреть до температуры 200-400 градусов Цельсия, что поможет снять напряжения и позволит эффективно соединить высокоуглеродистую сталь, содержащую легирующие вещества.

Свойства сварочного шлака

Химические характеристики шлака при сварке зависят от кислотности и основности включений. Степень кислотности (n) определяется как отношение сумм молекулярных процентов кислотных и основных оксидов конкретного шлака. К кислотным оксидам относятся SiO2, TiO2, P2O5, а к основным – FeO, MnO, NiO, CaO, BaO, MgO, Na2O, Cu2O, K2O.

Помимо того, в шлаках могут быть и амфотерные оксиды, которые ведут себя как основные при взаимодействии с сильными кислотами и как кислотные при реакции с сильными основаниями (например, Al2O3, Fe2O3, Cr2O3, V2O5). Если степень кислотности превышает 1, шлак считается кислым; при показателе, меньшем 1, шлак классифицируется как основной.

Важно понимать, в какой форме находятся в шлаках, образуемых при сварке, различные оксиды. Они могут находиться в виде свободных соединений или в состоянии диссоциации.

Общая химическая реакция для жидкого шлака выглядит следующим образом: (МеО)основной + (МеО)кислый = (МеО)основной*(МеО)кислый.

С уменьшением температуры растет константа равновесия Кр, что способствует активному образованию комплексных соединений, а свободные оксиды уменьшаются в концентрации. Процессы комплексообразования происходят одновременно при всех оксидах в шлаке при сварке, однако они происходят более активно при взаимодействии между сильными кислотными и основными оксидами.

Когда шлак начинает затвердевать, его компоненты будут представлены в виде двойных и более сложных комплексных соединений и находиться во взаиморастворенном состоянии.

Ключевыми параметрами физических свойств шлаков являются:

- термодинамические характеристики – температура плавления и размягчения, теплоемкость, скрытая теплота плавления и теплосодержание;

- вязкость в жидком состоянии и её зависимость от температуры;

- газопроницаемость;

- плотность в расплавленном состоянии;

- характеристики, влияющие на отделение шлака от сварного металла в твердой форме.

Точно установить температуру плавления шлаков очень сложно так же, как и определить критические точки их превращения, которые могут отсутствовать или быть нечетко выражены. Шлаки имеют определённый интервал плавления, который располагается между температурами начала их размягчения и полной плавления. У кислых шлаков этот интервал больше, чем у основных шлаков. Длинные шлаки представляют собой кислые, силикатные шлаки.

С увеличением количества SiO2 в шлаке повышается его вязкость. В то же время вязкость силикатов, входящих в состав шлаков, может сильно различаться. Как правило, в шлаке при сварке можно обнаружить следующие силикаты: FeO*SiO2, MnO*SiO2, Fe2O3*SiO2, MgO*SiO2, CaO*SiO2, Al2O3*SiO2 (в данном списке находящиеся в порядке увеличения их вязкости). Густые и длинные шлаки, которые медленно затвердевают, менее активны по отношению к металлу, что значительно ухудшает их формирующие свойства.

Степень газопроницаемости шлаков определяется их вязкостью. При низкой способности шлаков пропускать выделяющиеся из металла газы, на его поверхности создаётся высокое давление, что препятствует нормальному их выходу. Это приводит к образованию пористых швов и шероховатостей на поверхности.

Область использования и стандарты

В нашей стране действует ГОСТ 3476-34, который устанавливает технические условия для шлака, используемого для производства цемента. Другой способ переработки шлаков заключается в производстве минеральной ваты, где в качестве сырья используется щебень из доменного шлака; требования к нему определены в ГОСТ 18866-93. Шлаковая пемза применима как заполнитель при изготовлении бетона, требования к ней регламентируются ГОСТ 9760-86.

Основная часть шлаков, образующихся в металлургическом производстве, используется в дорожном строительстве. Для этой цели производится пористый щебень. Следует упомянуть, что уровень пористости существенно влияет на физико-механические характеристики материала. Снижение пористости ведет к повышению прочностных параметров. Для уменьшения пористости используют процесс, называемый дегазацией, который позволяет снизить данный параметр на 30%. Также применяются методы вакуумирования и обработка на центрифугах. После обработки потребители получают качественный и экономически выгодный щебень, изготовленный из отходов металлургического производства.

Щебень из отходов металлургии

При строительстве дорог применяется щебень различной прочности и соответственно пористости. В процессе сооружения дорожного покрытия щебень используется следующим образом: под верхний слой покрытия укладывают щебень с пористостью 5-12%, для нижней части полотна применяют щебень с пористостью 12-17%.

Технология изготовления

Учеными уделяется большое внимание технологии производства щебня из отходов металлургического производства. Например, в Уральском институте черной металлургии разрабатывают и постоянно совершенствуют технологии переработки металлургического шлака в строительный щебень.

Основная технология переработки шлака в щебень включает в себя следующие стадии:

- Расплавленный шлак последовательно заливается в шлаковые ямы, образуя слои толщиной 200-300 мм. Обычно заливают пять слоев.

- Затем осуществляется охлаждение залитого шлака при помощи воды из расчета 0,5 кубометра на тонну шлака.

- После охлаждения шлак выдерживают в течение восьми часов, что позволяет осуществить его кристаллизацию.

- По истечении указанного времени слои шлака разрабатываются с применением экскаватора.

- Затем с использованием сит осуществляется сортировка шлака по фракциям. При необходимости материал подвергается дополнительному дроблению. Данная технология обеспечивает получение щебня, который, в отличие от природного, обладает хорошей адгезией к битуму, цементу и дегтю.

Химические шлаки (электротермофосфорные)

Граншлаки представляют собой отходы производства фосфора, который изготавливается электротермическим методом. В таком вторсырье содержится до 98% стекловидных веществ. Основу материала составляют CaO и SiO2. Кроме того, в химических отходах могут находиться частицы макулатуры, резиновой крошки, обрывки тканей, полимерные материалы, а также остатки нефтепродуктов и прочие компоненты. В связи с этим такие шлаки часто не находят применения в строительстве.

Наиболее распространенным типом шлаков является доменный шлак. Однако, несмотря на множество своих преимуществ, этот материал имеет как положительные, так и отрицательные стороны.

Преимущества и недостатки шлаков

Когда речь заходит о плюсах и минусах вторичного сырья, удобно рассмотреть их на примере шлакоблоков. Они обладают следующими достоинствами:

- высокой огнестойкостью;

- долгим сроком службы (порядка 50 лет);

- разнообразием характеристик и свойств в зависимости от состава материала;

- низкой стоимостью по сравнению с деревом или кирпичом;

- простотой обработки и укладки.

Однако, продолжая анализировать преимущества и недостатки этого вторичного сырья, не следует забывать и о его недостатках:

- гигроскопичность (не рекомендуется использовать в местах с постоянными наводнениями);

- высокая прочность, что усложняет прокладку инженерных коммуникаций;

- большая теплопроводность;

- высokое содержание кислоты и серы (для полного выветривания токсичных веществ требуется примерно один год).

Поэтому перед тем, как принимать решение о выборе этого материала, стоит тщательно изучить все преимущества и недостатки данного сырья. Если вас интересует самый экономичный вариант заполнителя для строительства нежилых или промышленных помещений, можно существенно сэкономить, выбрав вторичное сырье.

| Тип шлака | Фракция, мм | Стоимость, руб/т |

|---|---|---|

| Пемза | 0 – 5 | 400 |

| Граншлак | 1300 | 500 |

| Доменный (для минваты) | 40 – 70 | 400 |

| Доменный (для дорожного строительства) | 5 – 20 | 400 |

| Доменный (молотый) | 0,7 | 1500 |