Она находится в обратной зависимости от твердости и увеличивается по мере увеличения доли цементирующего металла в материале. Другими словами, на прочность при изгибе влияет химический состав сплава, а также размер зерна карбидов и свойства цементирующих слоев.

Предел прочности материала при растяжении — формула, характеристики и расчеты

— Прочность при изгибе — это сопротивление материала деформации и разрушению и является одним из основных механических свойств. Другими словами, прочность — это способность материала выдерживать различные нагрузки (нагрузку, температуру, магнитные и другие поля) без разрушения.

Характеристики прочности при растяжении

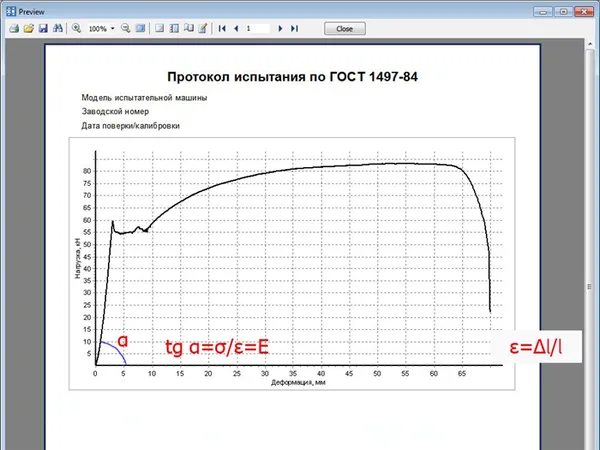

Нормальный модуль упругости, предел прочности, предел текучести и предел прочности при растяжении связаны с прочностью при растяжении.

Читайте также: Как правильно закаливать сталь

Предел прочности при растяжении в быту

— это максимальное механическое напряжение, при превышении которого деформированный материал разрушается. Предел прочности при растяжении выражается в единицах силы на квадратный сантиметр (кгс/см2), которая также выражается в мегапаскалях (МПа).

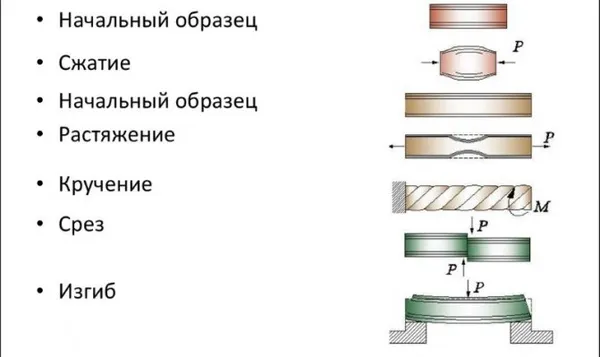

- предел прочности при растяжении,

- предел прочности при сжатии,

- предел прочности при изгибе,

- предел прочности при кручении.

Предел прочности при растяжении (МПа)

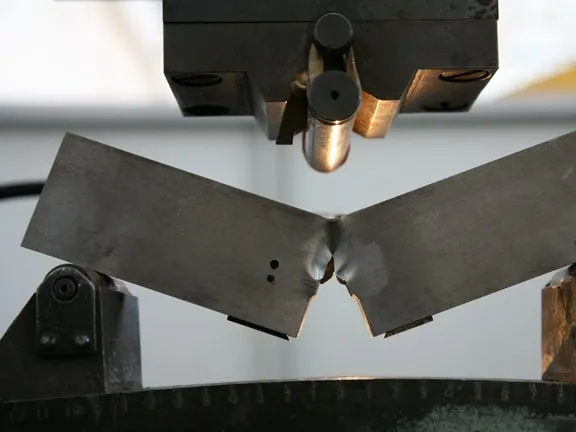

определяется при испытании на растяжение и деформацию до разрушения. Испытания на растяжение могут использоваться для определения прочности на разрыв, удлинения, растяжения, прочности на разрыв и т.д. Испытания на прочность в основном используются для оценки пригодности материалов для работы при высоких температурах (прочность, ползучесть); в результате определяется σB/время — предел ограниченной прочности для данного срока службы. 1

Физика долговечности

Физика прочности восходит к Галилею: в 1638 году он экспериментально показал, что разрушающая нагрузка P материала при растяжении или сжатии зависит только от площади поперечного сечения F. Это новая физика прочности. В результате появляется новая физическая величина — напряжение σ = P / F — и физическая константа материала: напряжение разрушения 4.

Физика разрушения как фундаментальная наука о прочности металлов

возникла в конце 1940-х годов5 и была продиктована острой необходимостью разработки научно обоснованных мер по предотвращению все более частых катастрофических отказов машин и конструкций. До этого времени в области прочности и разрушения рассматривалась только классическая механика, основанная на аксиомах однородного упруго-пластического твердого тела, без учета внутренней структуры металла. Физика разрушения учитывает также атомно-кристаллическую структуру решетки металла, наличие дефектов в решетке металла и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зерен, второй фазой, неметаллическими включениями и т.д.

На прочность материала большое влияние оказывает наличие поверхностно-активных веществ в окружающей среде.

Наличие в окружающей среде поверхностно-активных веществ, которые могут сильно адсорбироваться (влага, примеси), приводит к снижению предела прочности.

Повышение прочности металлов может быть достигнуто путем специфических модификаций структуры металла, включая модификации сплавов.

Учебный фильм о прочности металлов (СССР, год выпуска: ~1980):

Предел прочности материалов (разрыв металлов) при растяжении и сжатии: что это такое, виды, фото

Читайте также: Вопрос многих: Можно ли огородить участок колючей проволокой, и какое наказание грозит за такую попытку?

- By: Семантика

- Без рубрики

- : 0

При строительстве объектов необходимо использовать расчеты с подробной информацией о строительных материалах. В противном случае конструкция может подвергнуться слишком большой и невыносимой нагрузке, что приведет к разрушению. Сегодня мы поговорим о прочности материала на растяжение, что это такое и как с ним работать.

ПП — мы будем использовать эту аббревиатуру, также можно говорить о формальном сочетании «прочность на разрыв» — это максимальная механическая сила, которую можно приложить к объекту, прежде чем он начнет ломаться. В данном случае мы не говорим о химическом воздействии, а имеем в виду, что нагрев, неблагоприятные климатические условия, определенная среда могут либо улучшить, либо ухудшить свойства металла (а также дерева или пластика).

Ни один инженер не использует экстремальные значения при проектировании, потому что необходимо оставлять допустимую погрешность — для факторов окружающей среды, для срока службы. Мы рассказали вам, что называется пределом прочности, теперь давайте перейдем к конкретике определения.

Прочность алюминия

Отожженная фракция технического алюминия имеет прочность на разрыв до 8 кг/мм2 при комнатной температуре. Более высокая степень чистоты материала повышает его пластичность, но это отражается на снижении прочности. Примером может служить алюминий с чистотой 99,99%. В этом случае прочность материала составляет около 5 кг/мм2.

Снижение прочности алюминиевого образца наблюдается при его нагревании во время испытания на растяжение. Снижение температуры металла в диапазоне от +27°С д о-260°С временно увеличивает прочность при растяжении в 4 раза, и даже в 7 раз при испытании фракции алюминия с наивысшей степенью чистоты. В то же время прочность алюминия может быть несколько увеличена путем легирования.

Величины предела прочности

Статический предел прочности

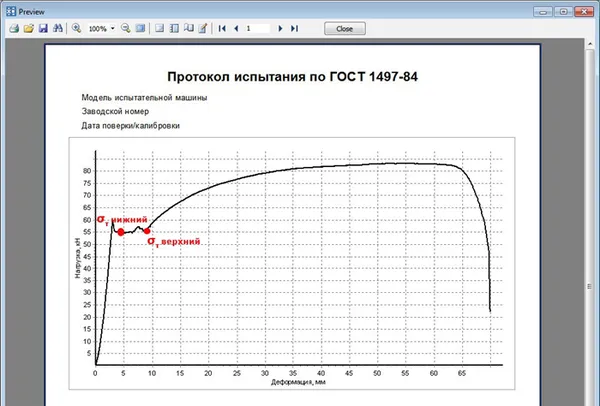

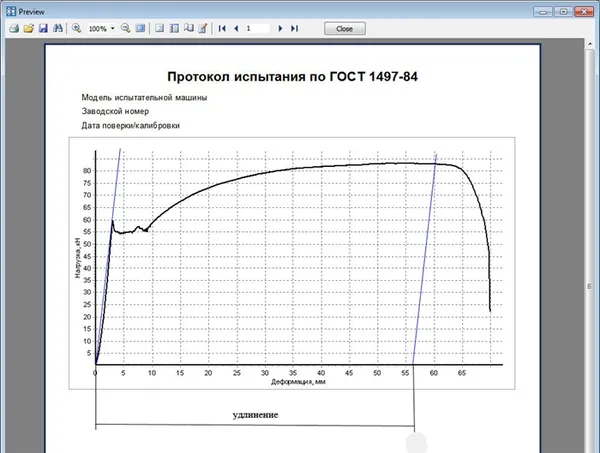

Статическая прочность при растяжении, часто называемая прочностью при растяжении, — это предельное значение постоянного механического напряжения, выше которого постоянное механическое напряжение разрушает тело из определенного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более правильным термином является временная прочность на разрыв, т.е. напряжение, соответствующее наибольшему усилию, предшествующему разрушению образца при (статических) механических испытаниях. Термин происходит от идеи, что материал может выдерживать неограниченно долго любую статическую нагрузку до тех пор, пока она создает напряжение, меньшее, чем статическая прочность на растяжение, т.е. не больше, чем временная прочность. Если приложить нагрузку, равную (или превышающую) предел прочности при растяжении в реальных и квазистатических испытаниях, то через определенное конечное время (возможно, почти мгновенное — не более 10 секунд) материал разрушится (образец разломится на несколько частей).

Динамический предел прочности

Динамическая прочность на растяжение — это предельное значение переменного механического напряжения (например, во время удара), при превышении которого переменное механическое напряжение разрушает тело из определенного материала. В случае динамического воздействия на это тело время от начала нагрузки до момента разрыва часто составляет не более нескольких секунд. В этом случае соответствующая характеристика называется также прочностью на растяжение в фиктивный момент или прочностью на хрупкое разрушение.

Предел прочности на сжатие

Прочность на сжатие — это предельное значение постоянного (для статической прочности) или переменного (для динамической прочности) механического напряжения, превышение которого приводит (в течение конечного короткого периода времени) к сжатию тела из определенного материала — тело разрушается или деформируется недопустимым образом.

Предел прочности на растяжение

Прочность при растяжении — это предельное значение постоянного (для статической прочности) или переменного (для динамической прочности) механического напряжения, при превышении которого механическое напряжение в конечном итоге (за конечный короткий промежуток времени) приведет к разрушению тела из определенного материала. (На практике для детали любой конструкции достаточно недопустимого утончения детали).

Блок: 2/5 | Количество символов: 2549 Источник: https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Внутренние усилия при растяжении-сжатии

Осевое (центральное) напряжение или сжатие прямой балки вызывается внешними силами, причем вектор результирующей силы совпадает с осью балки. При растяжении и сжатии в поперечных сечениях балки возникает только продольная сила N. Продольная сила N в сечении равна алгебраической сумме проекций всех внешних сил, действующих с одной стороны рассматриваемого сечения, на ось стержня. Согласно правилу знаков для продольной силы N, предполагается, что положительная продольная сила N создается внешними растягивающими нагрузками, а отрицательная продольная сила N — сжимающими нагрузками (рис. 5).

Для определения участков элемента или его сечения, где продольная сила имеет наибольшее значение, строится эпюра продольных сил методом сечений, который подробно рассматривается в статье: Анализ внутренних усилий в статистически определимых системах Рекомендуем также прочитать статью: Расчет статистически определимой балки Если вы разобрались в теории, изложенной в этой статье и в постах по ссылкам, то вы гуру в «выдавливании напряжений» =)

Блок: 2/8 | Количество символов: 1154 Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Другие прочностные параметры

Предел текучести, предел пропорциональности, предел упругости, предел прочности при растяжении, предел прочности при сдвиге и т.д. также могут быть мерами прочности, поскольку слишком большое изменение размеров детали часто бывает достаточно для того, чтобы конкретная деталь вышла из строя (и стала непригодной для использования). В этом случае деталь может быть не разрушена, а только деформирована. Эти значения почти никогда не подразумеваются под термином «прочность на разрыв».

Блок: 3/5 | Количество символов: 504 Источник: https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Предел прочности стали

Хотя стальные сплавы постепенно теряют свое место в современном производстве под натиском новых материалов, таких как различные полимеры и композиты, они по-прежнему служат основным материалом, из которого изготавливаются главные элементы различных конструкций и узлов. Правильно рассчитав предел прочности металлических деталей на растяжение, можно добиться длительного срока службы, максимальной прочности и максимальной безопасности.

В зависимости от марки прочность металлов на разрыв варьируется от 300 МПа для стандартных низкоуглеродистых конструкционных сталей до 900 МПа для специальных высоколегированных марок.

От этого зависит прочность на разрыв:

- химического состава металла,

- параметров термообработки (закалки, отпуска, отжига и других ее этапов).

Влияние примесей может быть как положительным, так и отрицательным. Сплав должен быть максимально свободен от вредных включений, которые снижают прочность при плавлении и прокатке. Для улучшения свойств сплава в него добавляют полезные для него добавки.

Помимо предела прочности при растяжении, в расчетах также используется предел текучести металла (обозначаемый как σT). Это значение напряжения, при котором деформация увеличивается без увеличения приложенной силы. При достижении этого предела образец начинает разрушаться, т.е. некоторые связи между атомами разрываются, а оставшиеся атомы испытывают повышенное напряжение.

Для нормально нагруженных деталей наиболее важны физические свойства сплава. Однако если детали будут подвергаться воздействию экстремальных температур, высокого давления, высокой влажности или агрессивных сред, химические и физические свойства становятся более важными и, как и механические свойства, сильно зависят от химического состава:

Особенности разных классов стали по прочности

Различают семь категорий стали. Классификация основана на пределе текучести и пределе прочности при растяжении:

- первый класс – это сталь с пределом прочности 225 МПа,

- три класса с временным сопротивлением от 285 до 390 МПа (со 2-го по 4-й),

- три класса с временным сопротивлением от 440 до 735 МПа (с 5-го по 7-й).

Первая категория в основном включает нормализованные горячекатаные углеродистые марки стали. Следующие три категории — это прокат из низколегированных марок стали (нормализованный или горячекатаный). Пятая-седьмая категории — это термически оптимизированные, экономически легированные марки стали.

За исключением марок стали первой категории, остальные могут быть получены термической, термомеханической или контролируемой прокаткой.

Класс прочности стали обозначается в ГОСТ 977 (1988) буквой «К» или «КТ», за которой следует номер предела текучести. Буква «К» означает отожженную, нормализованную или закаленную сталь. Закаленные и отпущенные стали обозначаются буквой «КТ».

Кроме того, при выборе марки стали для конкретной конструкции инженеры придают большое значение коэффициенту безопасности, который, как следует из названия, представляет собой способность компонентов выдерживать нагрузки, превышающие те, на которые они рассчитаны. Если на каком-либо этапе, будь то проектирование, производство или эксплуатация, произойдет сбой, запас прочности может свести к минимуму риск неудачи.

Предел прочности разных видов металлов

Предел прочности меди

Коммерческая отожженная медь имеет прочность на разрыв 225,5 МПа при +20…+22°C (комнатная температура). При нагревании эта прочность снижается. Прочность на разрыв также может быть снижена или повышена введением легирующих добавок или наличием примесей в медном сплаве.

Предел прочности алюминия

Прочность на разрыв отожженного технического алюминия при температуре +20…+22 °C составляет 78,48 МПа. Чем чище металл, тем ниже его прочность и выше пластичность. Например, для алюминия, залитого в землю, это значение составляет 49 МПа.

При понижении температуры с +27 °C д о-269 °C прочность на разрыв увеличивается в 4 раза для алюминия низкой чистоты и в 7 раз для алюминия высокой чистоты. Повысить прочность на разрыв алюминиевого сплава можно путем легирования.

Предел прочности обычного чугуна

Порядок определения предела прочности при растяжении указан в ГОСТ 27298, 1987 для испытания чугуна на растяжение.

Предел прочности серого чугуна

Согласно ГОСТ 1412, 1985 для серого чугуна принята маркировка единицы прочности металла на растяжение буквой «ПМ» и цифровое обозначение минимального предела прочности на растяжение.

Настоящий стандарт устанавливает предел прочности при растяжении чешуйчатого графита марок от С410 до С435. Минимальное значение этой величины для серого чугуна составляет от 100 до 350 МПа, а максимальное значение может превышать значение ГОСТ на 100 МПа, если иное не указано в спецификации.

Предел прочности высокопрочного чугуна

Для высокопрочных марок чугуна маркировка должна также включать числовой индекс, указывающий значение предела прочности при растяжении, который (согласно ГОСТ 7293, 1985) должен составлять от 350 до 1 000 МПа.

Чугун с шаровидным графитом по прочности на разрыв сопоставим со сталью.

Рекомендуемые изделия

Подводя итог, можно сказать, что предел прочности металлов имеет большое значение для использования в современном производстве, так как для изготовления металлоконструкций, ответственных узлов различных механизмов и других изделий требуется все больше сплавов с высокими физическими характеристиками. Правильный расчет прочностных свойств металлов играет особую роль при их проектировании.

Особенности классов

Для стандартизации сталей по гарантированному пределу прочности (точнее, по пределу текучести и пределу прочности на разрыв) стали делятся на классы. Всего их семь.

И вот их классификация:

- сталь класса С225 – это сталь нормальной прочности (условное название);

- 3 последующих класса (от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (от 440 до 735 МПа) – сталь высокой прочности.

Первый класс обычно ассоциируется с обычной углеродистой сталью в горячекатаном состоянии. Последующие классы (со второго по пятый) связаны с нормализованной или горячекатаной низколегированной сталью. Шестой и седьмой классы прочности связаны с низколегированной сталью, которая обычно находится в термически оптимизированном состоянии.

Однако второй и третий классы реально достигаются путем термического и термомеханического упрочнения. А также, возможно, путем контролируемой прокатки.

Классы прочности сталей по ГОСТ 977-88 обычно характеризуются индексами К и КТ. За индексом следует число, обозначающее требуемый предел текучести. Индекс «К» обозначает отожженную, нормализованную или закаленную сталь. Индекс «KT», с другой стороны, присваивается сталям, которые были закалены и отпущены. Например, K48, K52, K60 и т.д.

Предел текучести уже несколько раз упоминался в тексте, стоит немного расшифровать этот показатель. Он связан с механическим определением металла и характеризует напряжение, при котором деформация увеличивается без увеличения нагрузки. Этот параметр помогает, прежде всего, в расчете допустимых значений напряжения для различных материалов.

Как только предел текучести металла превышен, происходят некорректируемые изменения: Кристаллическая решетка перестраивается и возникают пластические деформации. Ожидается, что металл размягчится сам по себе. Если содержание углерода не превышает 1,2 %, то предел текучести стали увеличивается, а вместе с ним увеличивается ее прочность, твердость и жаропрочность. Если содержание углерода увеличивается, технические параметры непременно ухудшаются — такая сталь плохо поддается сварке и не очень подходит для штамповки. Сплавы с низким содержанием углерода гораздо легче поддаются сварке.

При рассмотрении классов прочности всегда важно учитывать, о каком типе изделия идет речь. Например, винты, болты, штифты и шпильки обычно изготавливаются из углеродистых сталей различных классов прочности. Но даже винты в принципе могут быть изготовлены из одной и той же стали с разной прочностью. Они отличаются только способом обработки металла и применением или неприменением закалки. 35 Например, стальные болты изготавливаются из стали разных классов прочности: 5,6 — когда болты точатся на токарном (или фрезерном) станке и 6,6, 6,8 — когда используется объемное давление и усадочный пресс. При закалке стали класс прочности повышается до 8.8.

Показатели для разных марок

Сталь, как известно, представляет собой сплав железа с углеродом и некоторыми другими включениями. Поскольку она используется в различных отраслях промышленности, существует множество видов стали. Все они различаются по структуре, химическому составу, физическим и механическим свойствам. Предел прочности на разрыв также различается и измеряется в МПа.

Например, сталь 20 — 420 МПа, сталь 40 — 580 МПа, сталь 10 — 340, сталь 30 — 500, сталь 25 — 460 и сталь 45 — 610. Сталь 20Х имеет предел прочности при растяжении 600 МПа, а сталь Ст3 — 390 МПа. Максимальную прочность на разрыв имеет сталь 60С2А (1600 МПа), более высокие значения достигаются при использовании стали 50ХФА (1300) и 60С2 (также 1300).

Металлургия также учитывает коэффициент безопасности — показатель того, как конструкция выдержит ожидаемые нагрузки, превышающие расчетные. Это важно для того, чтобы избежать повреждений в случае недостатков или неточностей конструкции. Или не при строительстве, а во время строительства и эксплуатации.

Любой профессионал скажет вам, что для использования сплавов в стандартных условиях необходимо оценить их физико-механические свойства. Химические свойства становятся важными, когда сталь должна использоваться в экстремальных условиях (в смысле радикально низких или, наоборот, высоких температур), при высоком давлении или высокой влажности, в агрессивной среде.

Как химические, так и физико-механические свойства сплавов в основном определяются их химическим составом. Чем выше процентное содержание углерода в металле, тем больше снижается пластичность и одновременно повышается прочность. Однако это относится только к содержанию углерода до 1 %, после чего прочностные характеристики значительно снижаются.

Для того чтобы повлиять на качество металла, его возможности и коррекцию определенных свойств (даже в пределах класса или группы классов), производители стали стараются добавлять в формулу стали определенные компоненты. Кремний, например, используется в качестве раскислителя, а при производстве ферритов значительно повышает их прочность. Однако пластичность остается прежней.

Однако если в состав добавляется азот, то параметры прочности значительно снижаются, а пластичность также уменьшается.

Следовательно, можно сказать, что прочность на разрыв не является обычным свойством стали. Как показывает практика, современная промышленность все чаще предъявляет требования к высокопрочным стальным изделиям. Это относится как к строительству зданий, так и к возведению современных мостов, выдерживающих самые высокие нагрузки. И одним из самых важных вопросов в этой области сегодня является расчет прочности металла и величины напряжения стальной арматуры.

Предел текучести

Предел текучести σТэто напряжение, при котором возникающая остаточная деформация образца равномерно распределяется по всему рабочему сечению при приложении постоянного растягивающего усилия во времени.

На практике принято считать, что предел текучести — это напряжение, при котором деформация образца увеличивается, а игла динамометра разрывной машины либо останавливается, либо движется назад. В этом случае на кривой напряжение-деформация образуется так называемая область утечки (кривая a ), где предел утечки называется кажущимся или физическим пределом.

Типичные кривые напряжения (a — e)

В некоторых случаях предел текучести нечеткий (кривая b) или вообще отсутствует (кривая c); такова форма кривых при нормальной температуре испытания для очень вязких металлов (например, меди). Однако при повышении температуры предел текучести принимает форму кривой, показанной на рисунке c. Мягкая углеродистая сталь с 0,05% при 300°C дает кривую, соответствующую кривой b; другие, более жаропрочные стали сохраняют явный предел текучести до 400°C и даже 500°C; выше этой температуры форма кривой предела текучести похожа на кривую c.

Во всех случаях, когда нет явного предела текучести, приходится прибегать к так называемым условным пределам текучести, которые основаны на определении напряжений, вызывающих заданную остаточную деформацию небольшой величины (в диапазоне 0,01-0,5%). На практике чаще всего определяют пределы текучести, которые приводят к остаточной деформации 0,1 или 0,2%.

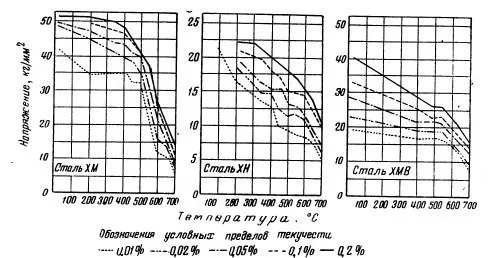

Номинальный предел текучести некоторых легированных сталей

Если пределы текучести при нормальных температурах почти не различаются, то при более высоких температурах разница между пределом текучести, например, 0,01% и 0,2% (напряжение после текучести), становится очевидной.

Удлинение и поперечное сужение образца

Деформация и поперечное сужение образца, испытанного при высокой температуре, свидетельствуют о пластических свойствах металла при этой температуре.

Деформация δ и поперечное сужение ψ измеряются на охлажденных образцах и рассчитываются по известным формулам:

- где l0— начальная длина расчетного участка образца;

- lk— конечная длина расчетного участка образца;

- F0— начальная площадь поперечного сечения образца;

- Fk— конечная площадь поперечного сечения образца.

Наибольшее влияние на эти свойства оказывают время до разрушения и скорость деформации образца, соответственно.

Модуль упругости

Модуль упругости E является важным физико-механическим свойством металлов. Знание модуля упругости стали в широком диапазоне температур необходимо не только при инженерных расчетах деталей машин и оборудования, работающих при высоких температурах, но и во многих других ситуациях.

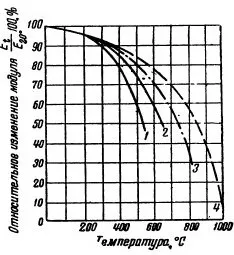

Относительное изменение модуля упругости E (в % от его значения при 20°) в зависимости от температуры для 1 — нелегированной; 2 — низколегированной; 3 — умеренно легированной; 4 — высоколегированной.