Нормализация стали представляет собой технологический процесс, необходимый для придания сплаву особых механических характеристик и улучшения его эксплуатационных свойств. Важно отметить, что итоговые свойства стали значительно зависят от содержания углерода в исходном материале. После завершения нормализации, сталь становится более твердой, но при этом теряет часть своей пластичности.

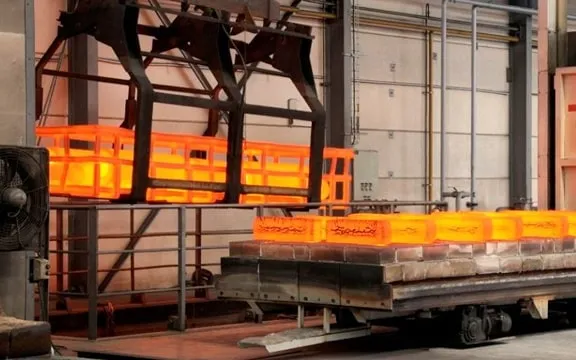

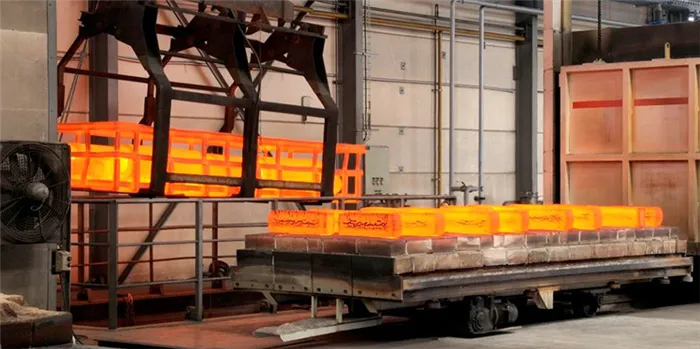

ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРЕПЕЖА, МЕТИЗОВ И ДЕТАЛЕЙ

Комплексная термическая обработка металлов предполагает изменение структуры стали, цветных металлов и сплавов через последовательный процесс нагревания и контролируемого охлаждения с заданной скоростью. Данная процедура термической обработки, именуемая термообработка, приводит к значительным изменениям в физических и механических свойствах металлов, однако химический состав самих металлов остается неизменным.

Типы термической обработки (термообработки) стали и сплавов включают в себя несколько основных процессов: отжиг, нормализация, закалка и отпуск.

- Отжиг представляет собой термическую обработку (термообработку) металлов, в процессе которой металл сначала нагревается, а затем медленно охлаждается. Существует несколько видов отжига, которые различаются в зависимости от температуры нагрева и скорости последующего охлаждения.

- Закалка — это процесс термообработки стали или сплавов, который основывается на перекристаллизации материала при нагревании до температуры, превышающей критическую. После выдержки на данной температуре осуществляется быстрое охлаждение. Закаленная сталь или сплав получает неразвновесную структуру, что требует последующей процедуры – отпуска.

- Отпуск — это процесс, который проводится после закалки с целью снижения или устранения остаточных напряжений в стали и сплавах, что также способствует повышению вязкости и снижению твердости и хрупкости металла.

- Нормализация — этот процесс схож с отжигом, но с основной разницей: при нормализации сталь охлаждается природным образом на воздухе, тогда как при отжиге — в печи.

ОТЖИГ СТАЛИ

Отжиг — это процесс, который включает в себя нагревание и последующее медленное охлаждение металла. Он способствует переходу структуры из неравновесного состояния в более стабильное и равновесное. Отжиг первого рода включает виды, такие как возврат (или отдых металла), рекристаллизационный отжиг (или рекристаллизация), отжиг для снятия внутренних напряжений, и диффузионный отжиг (также известный как гомогенизация). Отжиг второго рода относится к изменению структуры сплава через перекристаллизацию около критических температур с целью достижения равновесных структур. Виды второго рода отжига включают полный, неполный, и изотермический отжиг. Далее будет представлен более детальный анализ различных видов отжига, применяемых к стали.

- Возврат (отдых) стали включает в себя нагрев до диапазона 200 – 400°C, что приводит к уменьшению или снятию наклепа. После такого отжига наблюдается уменьшение искажений в кристаллических решетках, что способствует частичному восстановлению физико-химических свойств стали.

- Рекристаллизационный отжиг стали — нагрев до температур 500 – 550°C; также существует отжиг для снятия внутренних напряжений, который предполагает нагрев до температур в диапазоне 600 – 700°C. Эти виды отжига позволяют устранить внутренние напряжения, возникшие, например, из-за неравномерного охлаждения отливков, а также при обработанных давлением заготовках (покаткой, волочением и т.д.). Рекристаллизационный отжиг способствует образованию новых кристаллов, что, в свою очередь, снижает твердость стали и повышает ее пластичность и ударную вязкость. Для полного снятия внутренних напряжений требуется нагревание до не менее 600°C. Следует отметить, что охлаждение после выдержки на определенной температуре должно быть медленным, так как ускоренное охлаждение может вновь вызвать возникновение внутренних напряжений.

- Диффузионный отжиг стали (гомогенизация) используется в тех случаях, когда сталь имеет внутрикристаллическую ликвацию. Этот вид отжига направлен на выравнивание состава в зернах аустенита с помощью диффузии углерода и других примесей в твердом состоянии, а также за счет самодиффузии железа. Осуществление диффузионного отжига приводит к однородности состава стали (гомогенности). Температура гомогенизации должна находиться в достаточно высоком диапазоне, однако важно избегать перегрева и ожога зерен. В противном случае произойдет окисление железа кислородом воздуха, проникающего в толщу, что приведет к образованию дополнительных кристаллитов, ограниченных окисными оболочками. Пережженные заготовки не подлежат восстановлению и считаются браком. Кроме того, диффузионный отжиг может приводить к слишком сильному увеличению зерна, что затем корректируется полным отжигом для получения мелкозернистой структуры.

- Полный отжиг стали происходит при фазовой перекристаллизации, происходящей при температурах точек AC1 и AC2. Главная цель этого процесса заключается в улучшении структуры стали для последующей обработки резанием, штамповкой или закалкой, а также для достижения мелкозернистой равновесной перлитной структуры готовой детали. При полном отжиге сталь нагревается на 30-50°C выше температуры линии GSK и медленно охлаждается. После отжига избыточный цементит (для заэвтектоидных сталей) и эвтектоидный цементит образуется в виде пластинок, поэтому перлит также именуют пластинчатым.

- При отжиге стали на пластинчатый перлит заготовки оставляют в печи вплоть до охлаждения, часто с частичным подогревом печи, чтобы скорость охлаждения не превышала 10-20°C в час. Отжиг способствует также измельчению зерна. Крупнозернистая структура может формироваться, если отливки медленно остывают, а также в результате перегрева стали. Эта структура называется видманштетовой (в честь австрийского астронома А. Видманштеттена, который в 1808 году открыл данную структуру в метеорном железе). Такой тип структуры придает заготовке низкую прочность и характеризуется тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В изделиях из заэвтектоидных сталей видманштетова структура имеет штриховое расположение избыточного цементита. Измельчение зерна происходит за счет перекристаллизации альфа-железа в гамма-железо; в результате охлаждения и перехода гамма-железа обратно в альфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мельче зернистая структура.

- Неполный отжиг стали связан с фазовой перекристаллизацией, происходящей лишь при температуре точки AC1. Неполный отжиг используется после горячей обработки давлением, когда заготовка обладает мелкозернистой структурой.

- Отжиг стали на зернистый перлит обычно применяется для эвтектоидных и заэвтектоидных сталей с целью повышения их пластичности и вязкости, а также для снижения твердости стали. Для достижения зернистого перлита сталь нагревают выше точки AC1, удерживают нагретой непродолжительное время, чтобы цементит не полностью растворился в аустените. Затем осуществляется охлаждение до температуры, находящейся немного ниже Ar1, и выдержка при данной температуре в течение нескольких часов. Таким образом, частицы оставшегося цементита берут на себя роль зародышей для кристаллизации всего цементита, который формируется в округлых (глобулярных) кристаллитах, разбросанных в феррите. Свойства зернистого перлита значительно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластичности и вязкости, особенно это касается заэвтектоидной стали, где весь цементит (как эвтектоидный, так и избыточный) формируется в виде глобул.

- Изотермический отжиг — в этом процессе после нагревания и удержания сталь быстро охлаждают до температуры, находящейся чуть ниже точки A1, и затем выдерживают при этой температуре до полной распадки аустенита на перлит перед тем, как остудить его на воздухе. Использование изотермического отжига существенно сокращает время обработки и повышает производительность. Например, обычный отжиг легированной стали занимает 13-15 часов, тогда как изотермический отжиг требует всего 4-7 часов.

Что такое доэвтектоидная сталь?

Термин доэвтектоидная сталь представляет собой технологическую категорию, наблюдаемую в процессе классификации железоуглеродных сплавов. Технологи основываются на специальной диаграмме, на которой обозначена точка S — эвтектоидная точка. В зависимости от расположения сплава относительно этой точки, осуществляется его классификация. Чаще всего выделяются три типа: классическая эвтектоидная сталь, а также доэвтектоидные и заэвтектоидные стали, каждый из которых характеризуется определенным процентом углерода и примесями.

Так называемый доэвтектоидный сплав расположен слева от указанной точки S, что означает, что он имеет углерода менее 0,8%. Примечательные характеристики данной стали следующие:

- концентрация углерода в сплаве составляет до 0,8%;

- основные структурные компоненты сталей – феррит и перлит, которые могут иметь различные процентные соотношения, что позволяет варьировать уровень насыщенности углерода.

Эти два признака дают возможность отнести определённую сталь к рассматриваемой группе и основываются на ключевых аспектах её классификации.

Структура стали

Как было упомянуто ранее, в доэвтектоидном железоуглеродном сплаве выделяют два основных компонента:

- феррит, который представлен светлыми полигональными зернами, которые слабо реагируют на травление;

- перлит, являющийся смесью феррита с цементитом, обладающий более тёмными зернами или пластинами.

В нормализованных или отожженных сталях эти компоненты гораздо легче различимы при микроскопическом анализе, что сводит к минимуму необходимость в проведении химического анализа сплава. Существует интересный нюанс: обе вариации частиц обладают одинаковым удельным весом, что позволяет определить занимаемую площадь в их общем количестве в материале. Кроме того, углерод содержится преимущественно в перлите, что дает возможность сделать предположение о процентном содержании углерода на основе наблюдений под микроскопом. Чем больше темных включений в доэвтектоидной стали по сравнению со светлыми, тем выше концентрация углерода в сплаве. Однако важно помнить, что максимальная концентрация углерода в таком сплаве не может превышать 0,8%, в противном случае он будет классифицироваться как обычная эвтектоидная сталь.

Для легированных сталей предложенный метод определения состава не является применимым. В этом случае требуется провести полный химический анализ.

Структура и фракционные параметры частиц в доэвтектоидных сплавах зависят от температурного режима нагрева и охлаждения металла. Технологический процесс обработки предполагает химический распад аустенита (высокотемпературная модификация железа с ферритом и перлитом в составе) на фоне снижения температуры. Дисперсность материала зависит от уровня переохлаждения. Путем грамотного регулирования параметров нагревания и последующего охлаждения можно получить сталь с заданными характеристиками.

Принципы нормализации стали

Метод нормализации обычно применяется как промежуточная стадия в процессе улучшения структуры сплава. Также он может быть использован на завершающем этапе производства сортового проката, в частности, для узких стальных брусьев, используемых для железнодорожных шпал, рельсов, а также для изделия с сечением в форме буквы П, таких как швеллеры и прочие.

При нормализации сталь нагревают до температуры, которая превышает критические значения на 30–50 °C. После этого металл выдерживают и охлаждают.

Подбор температуры нагрева осуществляется в зависимости от типа сплава. Заэвтектоидные стали нормализуют в диапазоне между точками АС1 и АС3, тогда как доэвтектоидные требуют нагрева выше АС3. Это позволяет получить одинаковую твердость у металлов первого типа за счет равного перехода углерода в раствор. В результате фиксируется одинаковое количество аустенита с оставшимися в структуре мартенситом и цементом, где второй компонент обеспечивает материалу дополнительную стойкость к износу и твердость.

В процессе нормализации углеродистой стали с высоким содержанием углерода и ее нагреве выше значения АС3 наблюдается рост внутренних напряжений. Это вызывает увеличение аустенитных зерен и доли данного компонента, что приводит к уменьшению температуры мартенситного превращения и, соответственно, к снижению твердости и прочности металла.

Нагрев доэвтектоидного сплава выше стандартного уровня АС3 способствует увеличению его вязкости. Это связано с тем, что в низкоуглеродистых сталях формируется мелкозернистый аустенит, который понижается в температуре, затем переходит в мартенсит с более мелкими кристаллами. Применение температуры в пределах АС1–АС3 может привести к образованию структуры феррита, что негативно отражается на твердости после нормализации стали и механических характеристиках после ее отпуска.

Продолжительность выдержки напрямую влияет на уровень гомогенизации. Обычно на эту операцию закладывается час на каждые 25 мм толщины работаемого металла.

Интенсивность охлаждения подбирается в соответствии с необходимым содержанием перлита и размерами его пластин. При увеличении скорости охлаждения возрастает содержание перлита, при этом сокращаются промежутки между пластинами и уменьшается их толщина. Данная динамика позволяет повысить твердость и прочность металла. В случае необходимости осуществления медленного охлаждения сплав будет иметь меньшую прочность и твердость.

Во время нормализации заготовок с выраженными перепадами сечения желательно минимизировать термические напряжения, чтобы избежать деформаций металла — что должно учитываться как на стадии нагрева, так и на стадии охлаждения. Для этого применяется предварительное поднятие температуры металла в соляной ванне.

Достигнув температуры нижней критической точки, изделие часто подвергается ускоренному охлаждению с использованием масла или воды.

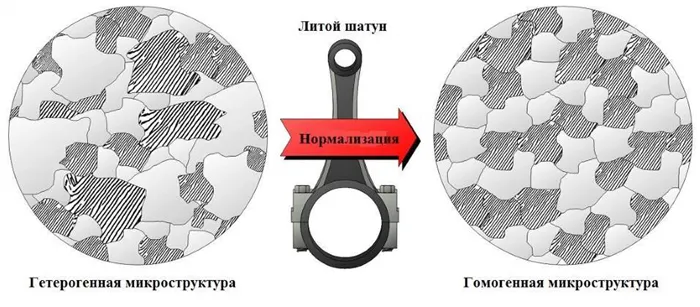

После нормализации микроструктура стали становится более упорядоченной, внутренние напряжения снижаются, запускаются процессы перекристаллизации, что в свою очередь приводит к уменьшению размера зерна.

Конечный результат

При обработке низкоуглеродистых сталей, как правило, формируется однородная перлитная структура (см. рис. 3), которая может исполнять как зерна феррита, так и карбиды на границах зёрен, в зависимости от содержания углерода в основном материале. Основные причины применения нормализации — это улучшение обрабатываемости, уменьшение размеров микроструктуры, гомогенизация и снижение остаточных напряжений. Например, гомогенизация чугунных отливок выполняется с целью разрушения или упрощения дендритной структуры литого металла для обеспечения равномерного отклика на последующее упрочнение заготовки (см. рис. 3). Аналогичным образом, для деформируемых металлов нормализация может способствовать уменьшению полосчатой структуры зерна, образующейся в процессе горячей прокатки. Для кованых изделий нормализация помогает снизить размеры зёрен или корректировать их до средних или мелких величин.

Способы нормализации для среднеуглеродистых материалов требуют более высоких температур нагрева по сравнению с отжигом, а процесс охлаждения происходит значительно быстрее, что делает технологию более экономически выгодной по сравнению с отжигом.

Области применения

Данная технология термической обработки также направлена на сокращение экономических затрат. Нормализация, как правило, дешевле отжига, так как исключает дополнительное время нахождения изделия в печи при охлаждении.

Термическая обработка часто применяется для штампованной продукции из ферритных нержавеющих сталей после деформационного упрочнения, которое происходит в процессе деформирования. Сплавы, содержащие никель, также подвергаются термообработке, чтобы минимизировать изменения, возникающие в микроструктуре после сварки. Для углеродистых сталей подобная обработка значительно способствует уменьшению хрупкости, вызванной наклепом.

Технология применяется в:

- аэрокосмической отрасли;

- производстве сельскохозяйственного оборудования;

- автомобильной промышленности;

- тяжелом, энергетическом и транспортном машиностроении.

В заключение, можно подвести итоги, что описанный процесс является одним из самых эффективных методов термического воздействия на структуру металла, особенно если в ходе производственной деятельности стабильность формы и размеров изделия критически влияет на его долговечность и эксплуатационные характеристики.

Другие методы термической обработки

Кроме нормализации, термическая обработка стали включает в себя и другие процедуры:

- отжиг;

- закалка;

- отпуск;

- обработка криогенным способом;

- дисперсионное твердение.

Принципы выполнения и цели каждой из этих технологий имеют много общего, однако есть и ключевые отличия:

- при отжиге структура перлита будет максимально тонкой, поскольку охлаждение происходит в печи. Отжиг позволяет минимизировать структурную неоднородность, а также напряжения, возникающие после обработки литьем или давлением, с целью улучшить микроструктуру за счет мелкозернистости;

- Закалка происходит при более высоких температурах по сравнению с нормализацией, а скорость охлаждения также значительно выше, что осуществляется в жидкостях. Закалка повышает прочность и твердость материала, однако детали подвергаются риску снижения ударной вязкости и увеличения хрупкости;

- Отпуск выполняется после закалки, с целью снижения напряжения и хрупкости. В этом процессе материал прогревается до низких температур, а затем охлаждается на воздухе. Как результат, повышается ударная вязкость, однако предел прочности и твердость уменьшаются;

- Криогенная обработка позволяет достичь равномерной структуры и твердости, что делает эту технологию оптимальной для закаленной углеродистой стали;

- Дисперсионное твердение — это финальная обработка, в процессе которой дисперсные частицы выделяются в твердом растворе после закалки с малым нагревом для повышения прочности материала.

Для выполнения термической обработки будут необходимы следующие инструменты и оборудование:

- контейнеры с водой и маслом;

- шлифовальная бумага;

- металлографический микроскоп;

- пещевая установка с термоэлектрическим пирометром;

- твердомеры по Роквеллу;

- наборы микрошлифов для различных структур (сорбит, мартенсит, феррит-мартенсит и т. д.).

Выбор способа термообработки для стали

Выбор между нормализацией и другими методами термической обработки стали зависит от содержания углерода в материале. Если углерод присутствует в количестве до 0,2%, нормализация будет наиболее приемлемым методом. При содержании углерода 0,3–0,4% подойдут как нормализация, так и отжиг.

Также нужно учитывать требуемые свойства материала. Например, нормализация придаст изделию мелкозернистую структуру с большей твердостью и прочностью по сравнению с отжигом.

В большинстве случаев нормализация является предпочтительным методом обработки, поскольку она имеет множество преимуществ по сравнению с другими способами. Она чаще всего используется в таких отраслях, как машиностроение, благодаря своим эффективным и экономичным характеристикам.