Ковкий чугун (КЧ) актуален для производства запчастей с сложными формами, используемых в автомобилях, а также для изготовления компонентов погружных насосов, к которым предъявляются требования по коррозионной, термической и ударной стойкости. Это касается таких насосов как центробежные, фекальные и дренажные модели, которые рассчитаны на много лет непрерывной эксплуатации, что требует надежности и прочности материалов.

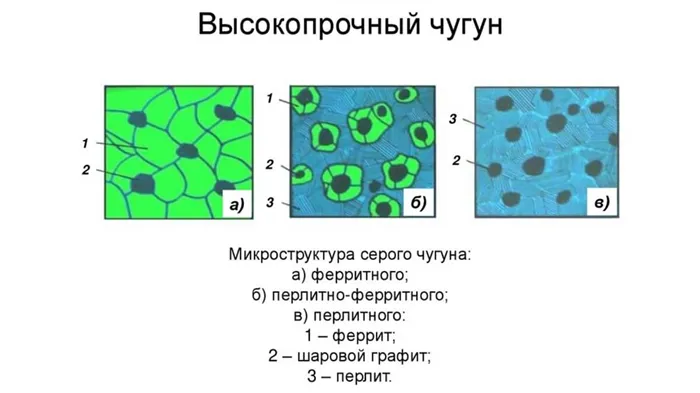

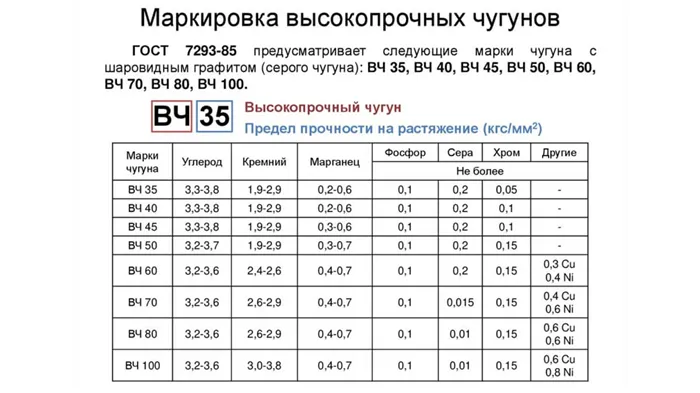

Высокопрочный чугун

В результате дополнительной обработки белого чугуна этот материал превращается в высокопрочный, достигая характеристик, близких к углеродистым сталям. Углерод, содержащийся в чугуне повышенной прочности, полностью связан с железом и образует карбид железа. Именно это свойство придаёт металлу особую ценность для промышленных применений.

Ковким считается чугун, получаемый путем длительного отжига заготовок из белого чугуна, в процессе которого из цементита формируется графит. В отличие от серого чугуна, в ковком железе графитовые включения имеют хлопьевидную форму, что в свою очередь увеличивает его пластичность и вязкость. По своим механическим свойствам ковкий чугун занимает промежуточное положение между обычным серым чугуном и стали.

Разновидности чугуна

В зависимости от условий термообработки различают три типа ковкого чугуна:

- Ферритный — в его составе присутствуют феррит и графит.

- Перлитный — помимо графитовых включений, также содержит перлит, который образуется в процессе быстрого охлаждения заготовки в зоне распада.

- Комбинированный — включает феррит, перлит и графит.

Наиболее широко применяются ферритный и перлитный ковкие чугуны в различных отраслях промышленности.

Серый чугун

Несмотря на относительно низкие механические свойства, серый чугун нашёл широкое применение в различных областях. Такой материал легко поддаётся обработке, обладает высокой демпфирующей способностью и антифрикционными свойствами. Графит, содержащийся в чуге, куда лучше удерживает смазку, и сам по сути служит смазочным материалом, что облегчает движение сопряжённых деталей из чугуна относительно друг друга.

При добавлении небольших количеств хрома и никеля серый чугун значительно улучшается, обеспечивая хорошие упругие свойства. Например, поршневое кольцо, отлитое из такого чугуна, после снятия нагрузки восстанавливает свои первоначальные размеры.

Серый чугун отличается высокой текучестью в жидком состоянии. При реальных температурах заливки его спиральная проба имеет длину почти вдвое превышающую аналогичную пробы из стали, что позволяет создавать отливки с более сложными формами.

Серый чугун также характеризуется низкой объемной усадкой при кристаллизации, что позволяет в ряде случаев обходиться без дополнительной установки и прибыли. Наиболее распространённым оборудованием для выплавки серого чугуна является вагранка с капельником, где осуществляется накопление металла и его усреднение по составу и температуре. Чтобы снизить склонность чугуна к отбелу, металл модифицируют кварцевыми добавками в расплавленный чугун. Это модифицирование позволяет равномерно распределять свойства материала в различных сечениях отливки, что можно наблюдать, сравнивая значения твердости модифицированного и немодифицированного чугуна.

При этом глубокий уровень отбела на клиновой пробе модифицированного чугуна оказывается гораздо меньшим в сравнении с немодифицированным. Также меняется форма графитовых включений в результате модифицирования.

Для выплавки серого чугуна, помимо вагранок, также применяются электрические печи, которые позволяют достичь более высокой температуры расплавления. Это важно для подготовки чугуна к последующей обработке вне печи. Формы для получения отливок из серого чугуна делают за счёт уплотнения формовочной смеси в опоках, а для создания внутренней конфигурации отливки в литейную форму помещаются специальные стержни.

В массовом производстве небольших чугунных отливок широко реализуются автоматические линии безопочной формовки, которые могут включать оборудование для установки стержней с помощью стержнеукладчика.

Литейные формы также заполняются автоматически. Серые чугуны можно отливать не только в песчаных формах, но и в металлических. Для получения отливок с формой тел вращения эффективно используется центробежный метод литья. Это решение значительно увеличивает производительность труда и исключает затраты на формовочные материалы, а также исключает необходимость наличия литниковой системы.

Серый чугун считается общепризнанным конструкционным материалом, его применяют для изготовления различных деталей, которые работают под статическими нагрузками, подвергаются вибрации и испытывают повышенное трение.

Ковкий чугун

Некоторые детали автомобилей, такие как ступицы колес и корпуса дифференциалов, сталкиваются с динамическими нагрузками. Вопрос: можно ли использовать чугун для их производства? Да, но с условием значительного повышения пластичности материала. Таким свойством обладает ковкий чугун, в котором графит имеет не пластинчатую, как у серого чугуна, а хлопьевидную форму. В ковком чугуне доля графитизирующих элементов, таких как углерод и кремний, существенно ниже.

По прочностным и пластическим характеристикам ковкий чугун превосходит серый. Изменившийся химический состав приводит к снижению текучести в жидком состоянии и увеличению усадки при затвердевании, что требует установки прибыль даже на небольших отливках. В процессе производства ковкого чугуна часто используется дуплекс-процесс.

Сначала чугун плавят в вагранке, затем его перетаскивают в раздаточный ковш и вновь вдувают в электрическую индукционную печь, где прокаливают перед заливкой, чтобы улучшить текучесть.

Технология получения отливок из ковкого чугуна аналогична той, что применяется для серого чугуна. Автоматические формовочные линии становятся всё более распространёнными, позволяя заливаемый металл поступать в формы на непрерывном конвейере. По всем сечениям отливки необходимо обеспечить структуру белого чугуна. Для достижения структуры ковкого чугуна применяется графитизирующий отжиг в специальных термических печах, где происходит разложение цементита белого чугуна, в результате чего образуются включения графита хлопьевидной конфигурации. После этого отливки подвергаются формовке на специальных прессах.

Потребность в длительной термообработке и формовке значительно увеличивает трудозатраты на изготовление деталей из ковкого чугуна. Литая заготовка распределительного вала двигателя в значительной мере отличается от готового изделия, так как литая форма по своей конфигурации значительно ближе к требуемой, что снижает трудоемкость механической обработки.

Сравнение также актуально и для коленчатых валов, а также других деталей, у которых высокие требования к назначению. Для замены кованых заготовок литыми, необходим сплав, сочетающий механические характеристики стали с эксплуатационными и технологическими свойствами чугуна.

Используемые цветные металлы: особенности ковки

Цветные металлы, содержащие минимум железа, активно применяются кузнецами для создания уникальных декоративно-функциональных изделий. В производстве кованых украшений используют такие сплавы, как бронза, латунь, медь, алюминий, а также благородные металлы — платину, золото и серебро.

- Бронза. Для ковки обычно применяют марки с кремниевыми включениями. Однако перегревать бронзу нельзя: её цвет должен измениться с жёлтого на оранжевый. Подготовленный сплав имеет высокую твёрдость, что затрудняет процесс ковки.

- Медь. Из-за широкого диапазона ковочных температур она достаточно легко обрабатывается. Медь имеет высокую пластичность, что позволяет ей хорошо поддаваться штамповке, гнущим операциям и другим процессам. Прежде чем начать ковку, медный металл предварительно разогревается до ярко-красного цвета.

- Алюминий. Заготовки нагреваются в закрытых печах, и этот процесс длится дольше, чем для стали. Перед ковкой также разогреваются до температуры 200-250 °С инструменты. В качестве полуфабрикатов используются чушки, слитки и лом.

- Латунь. Сплавы позволяют создавать тонкостенные декоративные изделия. Латунь не подвержена ржавлению, что затрудняет её гнутие, но отличается высокой прочностью. Чтобы повысить податливость, в металл можно добавлять медь.

- Серебро. Из заготовок изготавливают изысканную утварь. При работе с серебром используют специальные инструменты, при этом металл сильно разогревают перед обработкой.

Каждый материал имеет свою ковочную температуру. Так, алюминий марки 6061-Т6 ковки при температуре от 399 до 510 °C, тогда как латунь требует температуры в диапазоне 730 до 750 °C.

Важно: У цветных металлов высокая проводимость, поэтому они нагреваются для ковки не углем, а газом.

Типы процессов литья металла

Процесс литья металла предполагает заполнение формы сырьем в жидком состояниии. Через некоторое время материал затвердевает, после чего его извлекают.

Наиболее экономичным и массовым является литье в песчаные формы. Модель заполняется песком, который заполняет пространство между моделью и двумя открытыми ящиками. Полости и отверстия в детали создаются с помощью песчаных стержней, расположенных в форме. Насыпанный в ящики песок уплотняется при встряхивании. Основные полости заполняются расплавленным металлом через специальные литники, после чего отливка извлекается путём разрушения формы после затвердевания жидкого металла.

Прецизионное литье — это доработанный итальянский метод, использующий восковую формовку. В ходе этого процесса создаются гипсовая модель и форма, моделирование изделий и литников производится из воска, а затем создается формовочная ёмкость. Воск моделей и литников вытапливается, расплавленный металл заливается в форму, затем выбивается. В конце процесса производится отделка отливок.

Марки ковкого чугуна

Ковкий чугун имеет маркировку КЧ 45 – 6. Первое число указывает на прочность на растяжение, а второе — на удлинение в процентах.

Основные физико-технические параметры ковкого чугуна регулируются стандартом ГОСТ 1215-79.

Конкретная марка КЧ зависит от условий, в которых проводилась термообработка. После этой операции выделяют три класса ковкого чугуна:

- Ферритный класс, в состав которого входят феррит и хлопьевидный графит:

- КЧ 30-6

- КЧ 33-8

- КЧ 35-10

- КЧ 37-12

- Перлитный کلاس, содержащий перлит и графит в хлопьевидной форме:

- КЧ 45-7

- КЧ 50-5

- КЧ 56-4

- КЧ 60-3

- КЧ 65-3

- КЧ 70-2

- КЧ 80-1,5

- Ферритно-перлитный класс, включающий феррит, перлит и графит в хлопьевидной форме.

Структура ковкого чугуна

Компактные графитовые включения — это основная особенность микроструктуры ковкого чугуна, которая определяет его высокую прочность и пластичность. Ковкий чугун с низким содержанием углерода является единственным из видов чугуна, который может быть сварным. Он хорошо поддаётся прессованию, расчеканке и легко заполняет зазоры и пустоты.

- C — 2,4-3,0%

- Si — 0,8-1,4%

- Mn — 0,3-1,0%

- P — до 0,2%

- S — до 0,1%

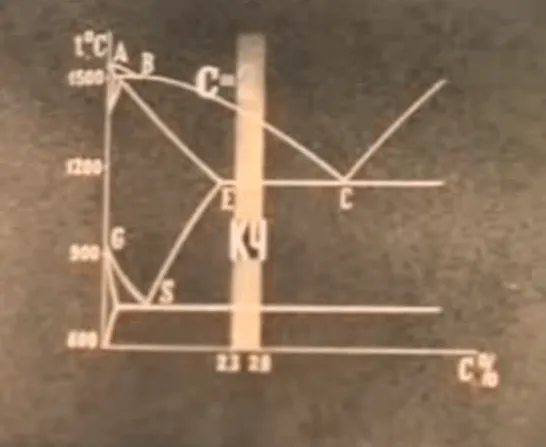

После термообработки в ковком чугуне присутствуют как аустенит, так и графит.

При медленном охлаждении цементит, входящий в состав перлита, разлагается, благодаря чему образуется структура, состоящая из феррита и графита (ферритный ковкий чугун).

При быстром охлаждении образуется перлитный ковкий чугун, так как в этом случае не происходит двух стадии разложения.

Области применения

- в машиностроении, для создания конструкций станков;

- для производства автомобильных корпусов и комплектующих;

- при изготовлении железнодорожных вагонов;

- для производства оборудования в сельском хозяйстве.

Несмотря на то, что перлитный чугун лучше по своим характеристикам, в большинстве случаев используются именно ферритные отливки, так как их производство оказывается более выгодным.

Перлитные отливки применяются для деталей, которые подлежат высоким нагрузкам, например, для автомобилей, рессор, комплектующих дизельных и других двигателей и многих других.

Неся множество технологических преимуществ, ковкий чугун в основном используется для производства литья со стенкой толщиной от 3 до 40 мм.

Заключение

Данная статья предоставляет общее представление о производстве, свойствах, маркировке и областях применения ковкого чугуна. Для более глубокого изучения можно также посмотреть видеоролик:

Если у вас есть дополнительные сведения по этой теме, приглашаем вас поделиться ими в комментариях к данной статье.