Печи, работающие на отработанном масле, являются не только самодельным способом, но и выпускаются промышленностью. Причем есть как импортные, так и российские. Но тип конструкции у них разный.

Печь на отработанном масле своими руками

Всегда приятно разумно использовать отходы производства. А если речь идет о топливе и отоплении, то это еще и очень выгодно. Типичный пример — отопительные печи на отработанном масле. Вы можете использовать любое масло, которое можно сжечь. Редукторное масло, дизельное масло, моторное масло, сахарное масло, растительное масло….. Да любое. Для этих приборов не существует проблемы с топливом. Вы заправляете все, что можете найти. А еще топку в выхлопе делают своими руками из металлолома: старых газовых или кислородных баллонов, кусков труб разного диаметра или кусков металла.

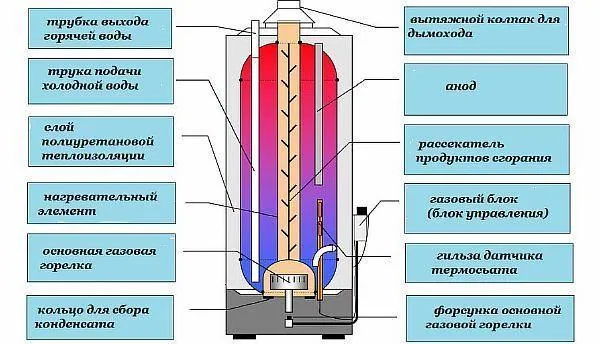

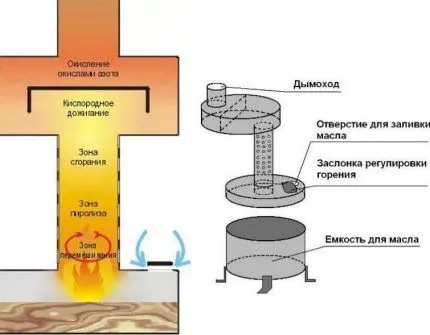

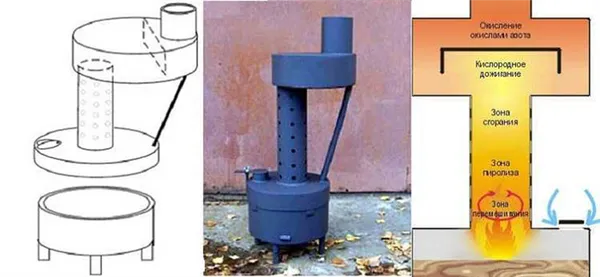

Если часть отработанного масла просто поджечь, оно воняет и «благоухает» еще больше. Поэтому прямое сжигание не используется. Сначала летучие вещества испаряются, а затем сжигаются. Это основной принцип конструкции. В некоторых вариантах печь имеет две камеры сгорания, соединенные перфорированной трубой.

В нижней камере топливо нагревается и испаряется. Пары топлива поднимаются вверх. Проходя через перфорированную трубу, он смешивается с кислородом, растворенным в воздухе. Уже на верхнем конце этой трубки смесь воспламеняется и горит во второй камере. При этом пары сгорают с гораздо большим количеством тепла и меньшим количеством дыма. При правильной технологии дым и сажа практически отсутствуют.

Второй метод разделения «тяжелого» топлива (нефти любого происхождения) на «легкие» компоненты более эффективен, но и более сложен в реализации. Для эффективного испарения в нижнюю камеру помещается металлическая чаша. Она нагревается, и капли отработанного масла, падающие на нее, немедленно преобразуются в пары летучего топлива. При этом возникает сине-белое свечение (в правильном режиме), похожее на плазменное горение. Отсюда и происходит название устройства — плазменная чаша.

Для достижения наиболее эффективного сгорания отработанное масло должно подаваться в нижнюю камеру сгорания очень маленькими дозами. Иногда по каплям, а иногда по капелькам. Поэтому такая подача называется капельной.

Это основные принципы того, как «работают» системы отопления. Существует большое количество комбинаций и вариаций. Некоторые из них описаны ниже.

Пример сжигания отходов в плазменном бассейне можно увидеть на видео ниже. Это нагреватель отходов Gecko, который имеет встроенный водонагреватель и может работать как бойлер.

Достоинства и недостатки

Самым большим и важным преимуществом является использование отработанного топлива и масел, которые в противном случае пришлось бы утилизировать. При соблюдении технологии сгорание происходит настолько полно, что вредные выбросы в атмосферу практически отсутствуют. Другие преимущества не менее важны:

- простая конструкция;

- высокая эффективность;

- низкая стоимость оборудования и топлива;

- работает на любых маслах, органического, синтетического, растительного происхождения;

- допускается содержание до 10% загрязняющих веществ.

Есть и недостатки, причем серьезные. Самый главный из них заключается в том, что при несоблюдении технологии топливо сгорает не полностью. И его пары попадают в помещение, что очень опасно. Поэтому самое главное требование: печи на отработанном масле устанавливаются только в помещениях с системой вентиляции.

Есть и недостатки:

- для обеспечения хорошей тяги дымоход должен быть прямой и высокий — не менее 5 метров;

- требуется регулярная чистка чаши и дымовой трубы — ежедневная;

- проблемный розжиг: нужно сначала чашу раскалить, потом подавать топливо;

- водогрейные варианты возможны, но их самостоятельное конструирование сложная задача — нельзя сильно понижать температуру в зоне горения, иначе весь процесс развалится (как вариант — установить водяную рубашку на дымоход, тут уж он точно не помешает распаду топлива).

Из-за этих особенностей такие системы редко используются для отопления жилых домов. А если и используются, то устанавливаются в отдельных помещениях и в модифицированном виде.

Область применения

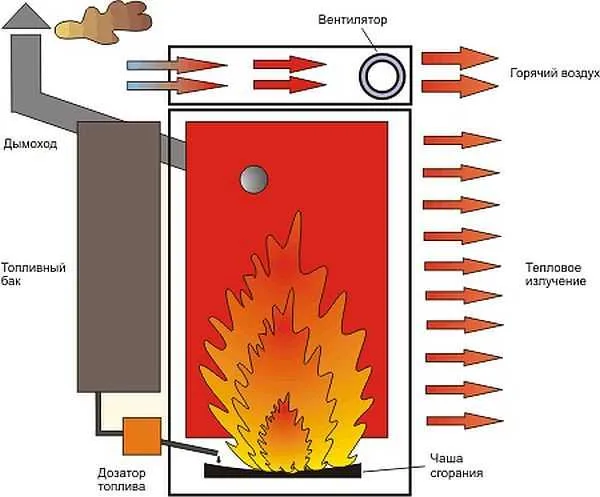

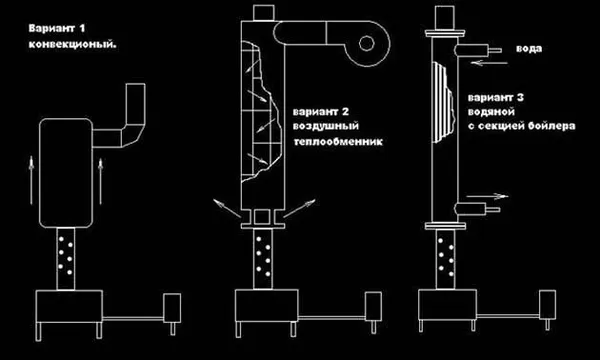

В базовом варианте самодельный обогреватель на отработанном масле нагревает воздух. Их также называют тепловыми пушками, генераторами тепла или обогревателями. В таком виде они редко используются для обогрева жилых помещений: Воздух перегревается, кислород от раскаленных металлических стенок сгорает. Но для поддержания нормальной температуры в промышленных или технических помещениях эти устройства очень эффективны: они быстро повышают температуру. Их можно встретить на автозаправочных станциях, автомойках, в гаражах, производственных цехах, где нет горючих материалов, на складах, в теплицах и т.д.

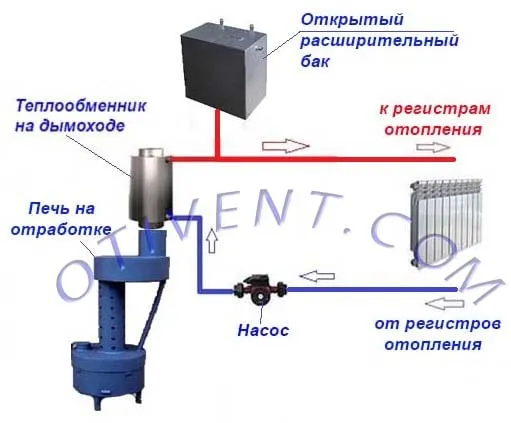

Многие варианты могут быть дооснащены водонагревательными змеевиками или водяными рубашками. Эти устройства уже относятся к категории водонагревателей и могут быть установлены в системе водяного отопления. Но для загородных домов, сельских построек с животными и т.д. это хороший выбор.

Что такое масляная отработка?

Отработанное масло — это продукт, оставшийся после работы двигателя автомобиля. Моторное, трансмиссионное или другое индустриальное масло в больших количествах производится на автозаправочных станциях, в авторемонтных мастерских и обычными автовладельцами.

В процессе использования нефть теряет свои полезные свойства, накапливает соли, шлаки, смолы и мельчайшие частицы металла, но люди нашли применение такому непригодному для продажи продукту.

Запрещено выбрасывать отходы на землю, так как самый опасный для окружающей среды продукт полностью уничтожает все живое. Альтернативой является сдача его в специальные пункты сбора, где он подвергается дальнейшей переработке.

В небольших количествах его используют в бытовых целях:

- смазывают рабочий инструмент (например, бензопилы);

- пропитывают древесину (шпалы для ж/д магистралей);

- смазывают трущиеся детали легкого транспорта (самокатов, велосипедов);

- применяют в качестве жидкости для разжигания костра;

- покрывают поверхности, залитые битумом.

Как и в конце прошлого века, отходящие газы используются в качестве топлива для плит, размещенных в условно обитаемых помещениях — гаражах, хозяйственных постройках, мастерских. Если вы построите собственную печь, то сможете отапливать помещение постоянно пополняемым запасом отработанного масла, практически без затрат.

Другие эффективные способы организации экономичного отопления гаража представлены в статье, полностью посвященной этой теме.

Почему популярны печи на отработанном масле?

Основная причина, по которой люди отдают предпочтение импровизированным плитам, заключается в низкой (или нулевой) стоимости самого устройства и топлива для него. Некоторые самоделкины сооружают такие обогреватели и в качестве эксперимента, и как полезное устройство.

С появлением самодельной плиты на отработанном масле больше нет причин придерживаться вторичных материалов.»

Для продвинутых мастеров изготовление гаражных плит на отработанном масле стало еще одной возможностью для бизнеса. Они создают модели на заказ и продают их заинтересованным, но не очень умелым владельцам гаражей.

Как же работает печь на отработанном масле? Процесс заключается в разложении тяжелого топлива с примесями, которое имеет довольно сложный состав. Процесс, при котором в отсутствие кислорода сгорают не само топливо, а его пары, называется пиролизом. Принцип работы пиролизных приборов описан в нашей рекомендуемой статье.

Для начала процесса необходимо испарить топливо, затем образовавшиеся пары нагреваются до температуры около +300-400 ºC, после чего начинается самопроизвольное горение. После этого необходимо дождаться полного сгорания топлива.

В импровизированных плитах используются 2 системы:

- наполнение резервуара маслом и поджигание его, вследствие чего пары испаряются и начинают гореть;

- применение горелки, при котором три зоны (пиролиза, поджигания и догорания) объединяются и делают процесс горения более эффективным, регулируемым и безопасным.

Вторая система более сложная, требует значительной доработки топлива и точной работы, поэтому мы рассматриваем более простые модели первой группы.

Схема простой модели кухни на отработанном тепле. Воздух, необходимый для поддержания процесса горения, поступает через горловину, которая снабжена заслонкой. Эта заслонка также может использоваться для частичной регулировки мощности горения

Преимущества масляного обогревателя для гаража

- простота конструирования и обслуживания устройства;

- экономность расхода топлива – около 1,5-2 л в час;

- отсутствие копоти и нагара;

- безопасность хранения запасов отработки;

- существует возможность подключения воздушного или водяного отопительного контура;

Компактная форма устройства также очень важна для небольших помещений.

Также доступны миниконтейнеры:

- необходимость в регулярной чистке печи и дымохода;

- обязательный элемент – вертикально распложенный дымоход высотой не менее 4 м;

- для печей с форсунками следует использовать только очищенное масло (примерная стоимость фильтрованного продукта – 8-12 руб./л);

- одно из условий хранения отработки – плюсовая температура, то есть необходимо или отапливаемое в зимний период помещение, или зарытый в землю резервуар.

Прежде чем строить/покупать сборную кухню или котел на отработанном масле, взвесьте все плюсы и минусы приборов для самостоятельной сборки, а затем примите окончательное решение.

Проекты для самостоятельного изготовления

Существует множество вариантов строительства кухонь на отработанном масле. Их можно изготовить из металлических заготовок или из использованных емкостей (баллонов), с пиролизными и турбогорелками, с капельной подачей или инжекционным способом. Мы остановимся на двух популярных моделях, которые больше подходят для DIY и самостоятельной сборки.

Модель из металлического листа

В гаражах и в ближайших окрестностях часто попадаются лишние металлические детали, чугунные плиты, стальные листы, трубы. Среди них обязательно найдутся детали, пригодные для печной сварки.

Чтобы построить, например, простую модель, вам понадобятся следующие материалы:

- старый стальной лист толщиной 3,5 мм;

- отрезок стальной трубы с толщиной стенки 4,5 мм;

- жестяная труба для дымохода диаметром 110 мм.

Кроме того, вам понадобятся инструменты, которые обычно есть в каждой мастерской: сварочный аппарат с электродами, циркулярная пила с отрезными и шлифовальными кругами, молоток, плоскогубцы. Убедитесь, что у вас есть защитная спецодежда для сварки — очки и перчатки.

Прежде чем приступить к сварке, подготовьте несколько деталей.

Вырежьте заготовки из листа металла: для маслозаливной камеры — 350 мм х 350 мм (кромки — 350 мм х 150 мм) для плиты — 350 мм х 620 мм (кромки — 350 мм х 120 мм).

Для трубы горелки, которая впоследствии будет перфорирована, подходят сталь и чугун, причем стальная часть более практична. Длина трубки составляет 360 мм.

Просверлите отверстия в предварительно размеченной поверхности трубы сверлом по металлу диаметром 10 мм: 8 рядов по 8 отверстий, по 6 отверстий в каждом ряду, всего 48 отверстий.

Используем металлический уголок и небольшие половинки стального листа, чтобы сделать 4 ножки. Свариваем их вместе, чтобы создать прочную конструкцию.

Когда детали готовы, начинайте сварку, но держите поблизости циркулярную пилу, она может пригодиться, чтобы обрезать некоторые детали или удалить обрезки.

Вырежьте окно в куске металла для камеры сгорания, которая также используется для заливки масла и регулировки мощности сгорания.

К другому концу того же куска приварить горелку (трубу), а затем стенки и пол. В результате должна получиться камера в форме кирпича, приваренная во всех местах.

Таким же образом свариваем из отдельных частей вторую камеру, которая будет служить камином, а затем привариваем горелку с одной стороны и кусок трубы для дымохода с другой.

Перед этим готовим ножки (4 штуки) и привариваем их к дну камеры для отработанного топлива. Следите за тем, чтобы длина ножек после сварки была одинаковой.

Установите готовую камеру сгорания в подготовленное и очищенное место. Хорошим выбором будет место возле входа, на стене, так как дымовая труба будет выходить из стены.

Возьмите элементы металлических труб (прямых и угловых) и соедините их вместе, чтобы получилась конструкция, часть которой будет находиться внутри, а часть снаружи.

Берем кусок трубы дымохода и прикрепляем его к стене в районе предполагаемого выхода и контура. Сверлим отверстие соответствующего диаметра (чуть больше диаметра трубы) с помощью дрели или перфоратора.

Приварите внутреннюю часть трубы к плите, дайте небольшому горизонтальному элементу выйти через стену и закрепите оставшуюся часть трубы к стене гаража (с помощью хомутов).

Принцип работы печки на отработке

Горение отходов, которые, как выяснилось, являются тяжелым загрязненным маслом, будет плохим. Поэтому его необходимо раздробить. Это можно сделать двумя способами: с помощью кислорода, т.е. окислением, или нагреванием. Первый вариант отбрасывается сразу, так как он не распространен в быту.

Сам процесс разложения называется пиролизом. Самый простой метод — это сжигание самого топлива. Следует отметить, что пиролиз — это саморегулируемый и самоподдерживающийся процесс. Однако перед тем, как привести его в движение, отходы необходимо нагреть до температуры +400 °C, чтобы они выделяли горючие пары. После этого процесс пиролиза начинает сам себя поддерживать и контролировать. И это очень хорошо.

По этой причине нагреватель на отработанном масле представляет собой простую конструкцию. По крайней мере, не сложнее, чем обычная сковорода. Ведь это, по сути, емкость, в которой нагревается топливо. В нем происходят процессы пиролиза. Самая главная конструктивная особенность такого устройства — это труба с множеством сквозных отверстий. По этой трубе пары топлива поднимаются вверх, а через отверстия поступает свежий воздух, обогащая пары кислородом. Эта смесь сгорает в верхней камере, выделяя тепловую энергию.

Недостатки принципа сжигания отработанного масла для его же нагрева

Как показывает практика, этот тип печей устанавливают в гаражах. Однако у этого типа конструкции есть серьезные недостатки:

- Этот прибор работает с открытым пламенем, что недопустимо в помещениях, где хранятся нефтепродукты.

- Металлическая поверхность печки нагревается докрасна. То есть, такой агрегат – это высокая вероятность ожогов и пожаров.

- Если кто-то хочет получить высокую тепловую мощность печи, то это не тот вариант. Такие нагреватели могут выдавать тепло не более 15 кВт.

- Самостоятельно остановить горение топлива в этой конструкции не получится. Оно должно полностью выгореть.

- Тушить порошковым огнетушителем такую печь нельзя. Порошок, попавший на раскалённый металл, тут же взрывается. Поэтому только углекислотные огнетушители.

Внимание! Вентиляция не должна быть установлена между камерой сгорания, где сжигается смесь, и нижним баком, где нагревается отработанное масло. Пары отработанного масла плотные и при нагревании имеют высокое давление. В результате топливо постоянно кипит, как бы вы ни старались остановить этот процесс. При дальнейшем закрытии дроссельной заслонки взрыв неизбежен.

Поэтому очень важно понимать, что самодельный подогреватель отработанного масла — это в первую очередь сварная конструкция. В ней нет никаких монтажных креплений.

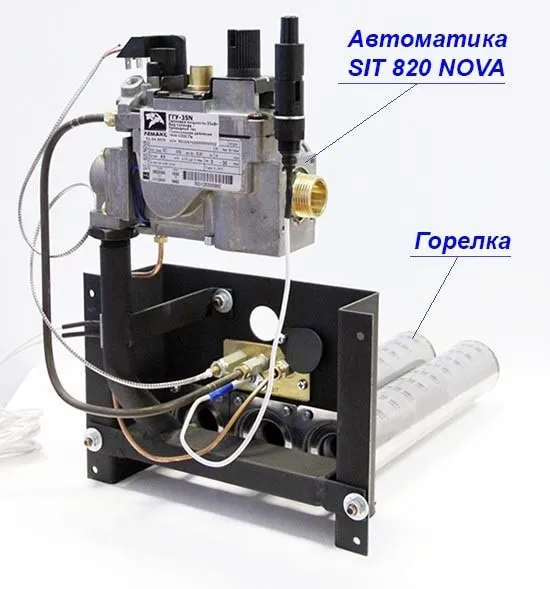

Как избежать недостатков

Поэтому самая опасная часть нагревателя — это бак, в котором нагреваются отходы. Поэтому идеальный вариант — избавиться от него. Эта проблема давно решена в промышленных масляных котлах. Для этого используются специальные горелки. В них совмещены различные процессы сжигания топлива, а именно пиролиз, сжигание и дожигание.

Когда речь идет о том, чтобы построить горелку на отработке своими руками, планы многим мастерам не нужны. Это объясняется тем, что ее конструкция не очень сложна, хотя особенности ее построения достаточно тонкие. Существует несколько вариантов конструкции горелки.

Как сделать печку на отработке своими руками

Как уже говорилось, основное требование к устройству — соединение деталей и узлов с помощью сварки. Поэтому знание сварочного аппарата имеет огромное значение. И чем лучше знания, тем надежнее устройство.

Печь на отработке из газового баллона: чертежи и виды конструкций

Существуют различные конструкции газобаллонных плит, работающих на отработанном масле. Рассмотрим наиболее популярные модели среди владельцев гаражей.

Самый простой вариант

Этот вариант отличается не только простотой конструкции, ведь баллон — это готовая емкость, которую нужно только доработать, но и высокой надежностью сварных швов. С чего начать и что делать — порядок действий:

- Нужно открыть вентиль и спустить остатки газа из баллона. В открытом состоянии он должен простоять несколько дней. Лучше резервуар промыть.

- Баллон поперёк в половину своей длины отрезается болгаркой. Понадобится верхняя часть.

- С неё сбивается вентиль. Сделать это можно кувалдой, если он сам вдруг не открутится.

- Из металлического листа толщиною 3−4 мм вырезается блин диаметром, равным диаметру баллона.

- Его приваривают к отрезанной кромке.

- Из трубы диаметром 100 мм вырезается кусок длиною 60−100 см.

- В нём порядно высверливаются отверстия диаметром 6−8 мм. По периметру должно быть шесть отверстий, вдоль − 8−10. То есть, число отверстий −в пределах 50 штук.

- Трубу приваривают к бывшему месту установки вентиля.

- Теперь чуть сбоку на крышке баллона делается ещё одно отверстие диаметром 25−30 мм, к которому приваривается труба в 32 мм, длиною в 50 мм. На неё устанавливается заслонка. Именно через неё и будет внутрь печи заливаться отработанное масло и производиться поджог топлива.

Внимание. Открывая и закрывая заслонку, вы можете регулировать процесс горения внутри топливного бака.

Эта небольшая печь не нуждается в дожигателе. Достаточно хорошего углового дымохода.

Печка на отработке из газового баллона с надувом

Это более сложная конструкция с точки зрения дизайна и конструкции, но она более эффективна, чем предыдущая.

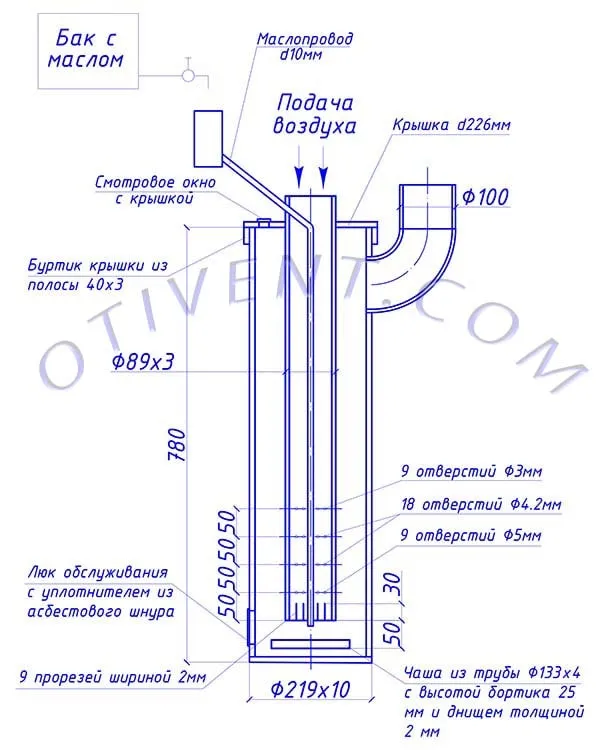

Делаем капельный отопитель

В основном для сборки капельных дымоходов умельцы используют старые кислородные и пропановые баллоны диаметром 220 и 300 мм соответственно. Первые предпочтительнее из-за своих прочных, толстых стенок, так как служат долго и не прогорают. Также подойдет труба из низкоуглеродистой стали (St 3-10) с толщиной стенки 5 мм и более.

Совет. Идеальный, долговечный корпус — это труба из жаропрочной нержавеющей стали, легированной хромом, молибденом или никелем (например, 15Х1МФ или 12Х18Н12Т) с толщиной стенки не более 3 мм. Возможно, у вас или у соседа есть такая деталь в гараже. Вам не нужно покупать ее отдельно, так как это было бы очень дорого.

Прокат для остальных деталей следует выбирать в соответствии с планом запасных частей для верхней зоны горения. Вентилятор для нагнетателя — «спираль» от охладителя кабины ВАЗ 2108 или соответствующий китайский, топливопровод — труба из нержавеющей стали диаметром 8-10 мм.

Технология изготовления следующая:

- Сделайте пламенную чашу из обрезка трубы или возьмите готовую стальную емкость. Она должна выниматься через ревизионный люк, так что не делайте поддон слишком большим.

- Вырежьте в корпусе проемы для дымоходного патрубка и прочистного люка. В последнем сделайте обрамление и установите дверцу (можно с креплением на болтах).

- Изготовьте дожигатель. Не торопитесь сверлить все отверстия, указанные на чертеже, выполните сначала 2 нижних ряда. Остальные доделаете в процессе настройки печи.

- Приварите к дожигателю крышку и воздуховод с фланцем для монтажа вентилятора. Присоедините устройство топливоподачи, как это сделано на фото.

- Соберите отопительный агрегат и подсоедините его к дымоходу.

Нос. Для большей устойчивости целесообразно приварить каркас из стальных профилей или уголков по примеру, показанному на фото.

Для регулировки мощности нагрева необходимо предусмотреть регулятор скорости вращения вентилятора и устройство для дозирования подачи топлива (обычно используют автоматический регулятор с взрывной форсункой). Согласно комментариям мастеров на популярном форуме, обсуждающем вопросы отопления дымовыми газами, расход топлива печью можно контролировать визуально. Тенденция следующая: Если масло течет капельной струей, то сжигается менее 1 литра в час, а если тонкой струей — более 1 литра в час.

Рекомендация. Применить управление мощностью вентилятора с помощью дешевого китайского ШИМ — контроллера (стоимость вопроса — около 8 у.е.).

Выводы и рекомендации по отбору тепла

Самый главный вывод заключается в следующем: Если вы одновременно являетесь сварщиком и механиком, то вы без труда решите проблему создания скороварки для масла. Все, что вам нужно сделать, — это повозиться с устройством и организацией подачи отходов в капельницу.

Примечания. Вы также можете организовать автоматическое пополнение резервуара для масла для открытого камина. Бак для отработанного масла соединен с камерой сгорания через трубу, поэтому они действуют как сообщающиеся емкости.

Как видите, недостаточно просто топить печь мазутом и отработанным маслом, необходимо также отводить максимальное количество тепла, чтобы оно не терялось в дымоходе. Для этого используются следующие методы:

- Как уже говорилось выше, можно проложить дымоход под уклоном по всей длине помещения, а потом вывести его на улицу вертикально.

- Устроить обдув корпуса бытовым вентилятором.

- Обварить тело буржуйки дополнительными теплосъемными ребрами.

- Изготовить и поставить на дымоход экономайзер (в народе его называют регистром и бойлером) – теплообменник самоварного типа. Такие применяются в твердотопливных котлах и состоят из нескольких дымогарных труб, омываемых снаружи водой.

Важный момент. По понятным причинам не рекомендуется задувать футеровку чудо-печи. Установленный в дымоходе водяной контур должен быть подключен к системе отопления с принудительной циркуляцией и открытым расширительным баком для предотвращения закипания. При периодическом сжигании топлива трубы должны быть заполнены антифризом.

Последний способ утилизации тепла — это занятие для опытных мастеров. Переделайте простую капельницу в котел на отработанном масле — установите в корпусе водяную рубашку толщиной 3-4 см и утеплите снаружи, как описано в последнем видео.

Пример расчета размеров печи

Как уже говорилось выше, расход топлива составляет около 1…2 литров в час. Отдаваемое тепло составляет около 11 кВт/ч на литр. Это означает, что плита может производить 11…22 кВт/ч в час. Чтобы рассчитать необходимый объем плиты в зависимости от времени горения, получаем:

- объем помещения (гаража) – 7х4х2,5=70 м.куб., площадь 28 кв.м.;

- считаем, что на каждый квадратный метр помещения типа гаража требуется не менее 500 Вт (базовые 100 Вт, вводим коэффициенты для всех наружных стен, не утепленной крыши и фундамента, большого проема входа, металлической конструкции);

- соответственно, на площадь 28 квадратов требуется 14 кВт энергии в час.

Если мы немного увеличим теплоотдачу (увеличив ток), то достигнем желаемой температуры в помещении. Но расход топлива увеличивается примерно до 1,5 … 1,6 литра в час. Поэтому объем камина должен составлять 10 литров для горения не менее 6 часов. Это соответствует 0,001 кубического метра, т.е. размер камина должен быть, например, 10х10х10 см. Объем камина превышает требуемый объем топлива в 1,5…2 раза, т.е. размеры должны быть 20x10x10 см или больше, это подходит для мини-печи. Обычно это достигается с помощью массивного дымохода размером 50х30х15 см. Таким образом, вам не придется доливать топливо каждый раз, когда вы зажигаете плиту.

Важно: Если плита большая, необходимо потушить огонь до того, как закончится топливо. Процесс тушения вы можете увидеть на видео.

Шланг длиной 40 см и диаметром 10 см каждый. Площадь боковой поверхности цилиндра равна его высоте, умноженной на длину окружности основания (диаметр, умноженный на число π), в нашем случае 40х3,14х10=1256 см. Следовательно, площадь всех отверстий составляет одну десятую от общей площади — 125,6 см2. Учитывая, что площадь отверстия диаметром 10 мм составляет, например, 0,5 2 =3,14х0,25=0,78 см2 , для такой трубки необходимо 125,6/0,78=160 отверстий.

Внимание. Допустимое значение — площадь отверстий 10% от общей площади стороны трубы — является относительным! Количество отверстий на производстве определяется с учетом прочности изделия и обычно бывает значительно меньше!

Поскольку в развернутом виде цилиндр представляет собой прямоугольник 31х40 см, а отверстия должны располагаться в шахматном порядке, нам придется сделать 12 вертикальных рядов по 13 или 14 отверстий в каждом. Разметка вертикальных рядов проста: разделите верхнюю или нижнюю окружность листа трубы на 12 произвольных геометрических частей и проведите вертикальные линии сверления.

Расстояние между рядами составит 3,3 см. Разметка вертикальных рядов немного сложнее, так как в каждом втором ряду верхнюю (или нижнюю) точку разметки нужно перемещать на половину расстояния между отверстиями. Поскольку нам не нужно располагать отверстия у края трубки, прибавляем 1 к запланированному количеству отверстий и рассчитываем расстояние: для 13 отверстий это 40/(13+1)=2,85 см, для 14 — 40/(14+1)=2,6 см.

Важно! При сверлении ось сверла должна находиться в направлении оси трубы!

Инструкция по изготовлению печи на отработке с чертежом

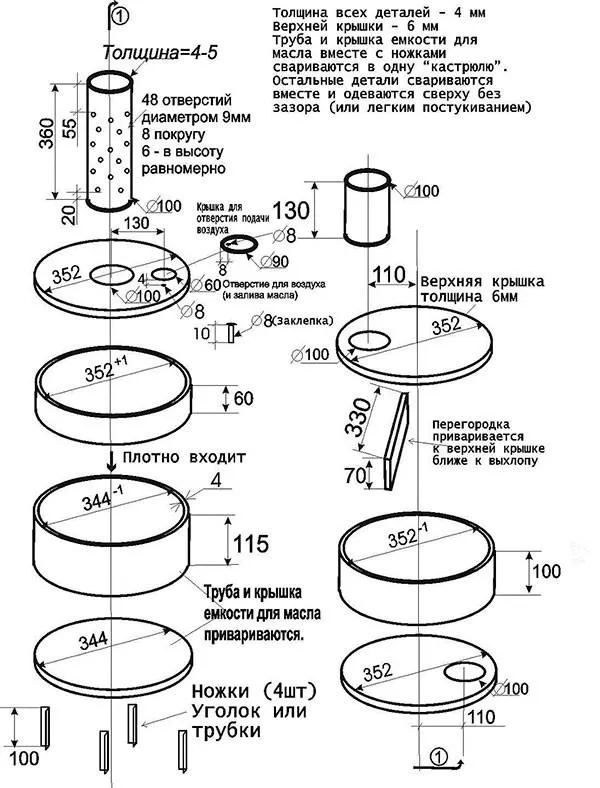

За основу возьмите следующий чертеж.

- сталь листовая 4 мм и 6 мм (размеры листов зависят от выбранных габаритов печи, уточняем по чертежу), труба стальная диаметром 100 мм и длиной 400 мм;

- болгарка с диском для резки металла;

- сварочный аппарат;

- сверла по металлу и дрель;

- листогибочный станок или другое приспособление, позволяющее сгибать лист в цилиндр;

- шпильки или болты с резьбой не менее М12, соответствующие гайки и шайбы.

- Раскрой деталей. Вырезаем элементы согласно приведенным на чертеже размерам. Для колец используют полосы, ширина которых равна высоте кольца, длина – длине окружности с запасом на сваривание. Например, для кольца с диаметром 352 мм и высотой 60 мм потребуется полоса 60х1105 мм. Запас на сваривание – 1…1,5 см, возможна сварка встык.

- В готовых деталях вырезаются отверстия соответствующего размера и формы. Учитываем допуски деталей – лучше примерить размер отверстия «по месту». Отверстия в трубе просверливаются исходя из планируемой интенсивности горения и условия прочности: чем больше отверстий, тем сильнее тяга, но тем менее прочна труба. Обычно сверлят отверстия с шагом 7…10 см.

- Собираем вначале два блока – топливную камеру и камеру дожига, потом скрепляем их с трубой. При этом для сохранения возможности разборки не используем сварку, лишь плотно вставляем детали одна в другую! Для подгонки можно подшлифовать или немного подрезать края.

- В последнюю очередь приваривают ножки и крепят по месту задвижки и крышки – обязательно на болтовые соединения, чтобы был доступ к емкостям для очистки. Желательно также вварить распорки между топливным баком и камерой дожига. Для распорок можно использовать арматуру или любой подходящий пруток.

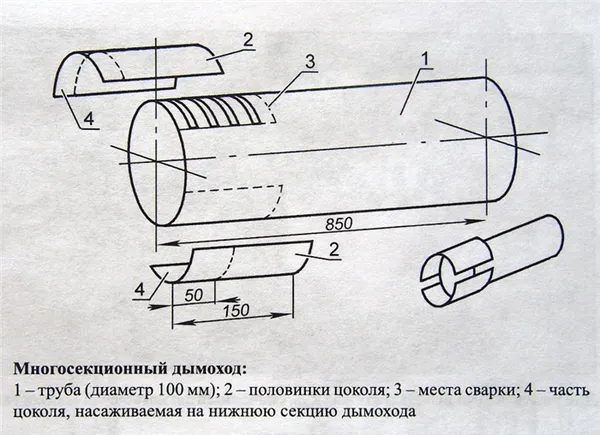

- Устанавливают дымоход и скрепляют его с конструкцией болтовыми или шпилечными соединениями.

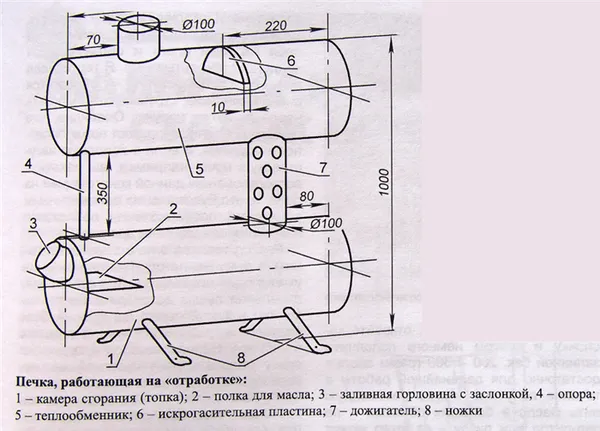

Вот еще один вариант схемы и чертежей котла-утилизатора своими руками. Здесь также используются цилиндрические профили, но цилиндрические валы развернуты параллельно основанию.

В данном видео показана сборка такого котла и процесс его эксплуатации.

Разновидности печей на отработке

Как уже говорилось выше, что самая простая буржуйка не очень удобна и эффективна. Поэтому существует несколько модификаций, которые мы рассмотрим ниже.

Печь на отработке из старого газового баллона

Для нее также потребуется лист металла толщиной 4 мм (около 50 квадратных сантиметров), но самое главное, еще один ключевой элемент — баллон отработанного газа емкостью 50 литров, желательно старого советского образца, пропановый. Кислородный баллон тяжелее, объемнее и сложнее в обращении. Кроме того, вам необходимо:

- стальная труба диаметром 100 м, длиной 2000 мм;

- вентиль с резьбой ½ дюйма;

- стальной уголок с полкой 50 мм, метр или немного больше;

- хомуты;

- петли;

- кусок шланга для подачи топлива;

- автомобильный тормозной диск. Диаметр подбираем так, чтобы он свободно входил в баллон;

- еще один баллон (фреоновый) для создания топливного бака.

- спускаем остатки газа из баллона, сверлим в дне отверстие и промываем баллон водой;

- вырезаем в боковой стенке два проема – большой нижний и меньший верхний. В нижнем будет располагаться топливная камера, в верхнем – камера дожигания. Кстати, если размеры нижнего проема позволяют, помимо отработки можно будет использовать в качестве топлива дрова;

- из стального листа делаем дно камеры дожига;

- из трубы изготавливаем горелку – место, где летучие газы смешиваются с воздухом и воспламеняются. В горелке сверлятся отверстия (по описанному выше принципу), внутри труба ШЛИФУЕТСЯ, это необходимо для большей эффективности изделия;

- готовую горелку вваривают в дно камеры дожига;

- из тормозного диска и куска стального листа делаем поддон для отработки. В верхней его части привариваем крышку;

- для соединения горелки и крышки поддона лучше использовать муфту – это облегчает обслуживание печи;

- выполняем подвод для горючего. Для этого в стенке баллона выполняется отверстие, в которое вваривается труба с резьбовым краем;

- на внешнем конце трубы ставится вентиль, к нему подключается шланг. Шланг, в свою очередь, подключается к баллону с топливом;

- трубу для дымохода вваривают в верхнюю часть баллона, далее «уводят» плавным переходом вверх, до выхода из помещения.