❌ Металлопластиковые трубы с низкой стоимостью часто подвержены расслоению в процессе их эксплуатации. Сперва могут образовываться пузырьки, а затем возникает риск протечек.

Сравниваем 4 популярных материала трубопровода

При переезде или проведении ремонта старые трубопроводные системы зачастую нуждаются в замене. Тем не менее, самостоятельно выбрать надежные трубы может быть непросто, так как у каждого материала свои характеристики, достоинства и недостатки. В данной статье мы рассмотрим особенности трубопроводных систем из трех основных материалов: полипропилена, металлопластика и полиэтилена.

Полипропилен

Трубы из полипропилена делятся на три категории: однослойные, армированные стекловолокном и армированные алюминием. Однослойные трубы состоят только из полипропилена. Они легкие, но не предназначены для длительной эксплуатации при высоких температурах. Из-за высокого коэффициента температурного расширения эти трубы увеличиваются в длину при нагревании. Если компенсаторы температурного расширения рассчитать неверно, то в лучшем случае произойдет провисание трубопровода, а в худшем — повреждение как системы в целом, так и ее отдельных узлов. Таким образом, однослойный полипропилен не является оптимальным выбором для отопительных систем и горячего водоснабжения.

Армированные полипропиленовые трубы имеют дополнительный слой алюминия или стекловолокна, что позволяет им лучше выдерживать температурные колебания. Их можно безопасно использовать для горячего водоснабжения, поскольку они имеют меньший коэффициент температурного удлинения.

Преимущества полипропилена:

✅ Стоимость — полипропиленовые трубы являются отличным выбором для тех, кто хочет сэкономить на монтаже систем водоснабжения.

✅ Универсальность инструмента — в большинстве случаев для монтажа всех видов полипропиленовых труб используется один и тот же инструмент, что снижает необходимость в приобретении дополнительного оборудования.

✅ Коррозионная стойкость — трубы не подвержены ржавчине, что решает проблему, присущую металлическим системам.

Недостатки:

❌ Множество соединений — полипропиленовые трубы чаще всего выпускаются в отрезках длиной 2–4 метра, что требует большого количества соединений, каждое из которых может снижать общую надежность системы.

❌ Ограниченные возможности установки — трубы не могут быть использованы с изгибами или зигзагами без установки фитингов на каждом повороте системы, поскольку они жесткие и не поддаются гнутью. Это может снизить надежность системы и увеличить риск появления протечек.

❌ Хрупкость — трубы легко повредить во время хранения, транспортировки и монтажа, особенно в условиях низкой температуры окружающей среды.

❌ Ограниченный температурный режим — они не подходят для длительного использования при температуре воды выше +80 градусов. В принципе, полипропиленовые трубы могут использоваться в системах отопления, но их срок службы будет зависеть от температуры воды.

❌ Необходимость навыков работы с монтажным инструментом — начинающие монтажники могут ошибаться, например, перегревая соединения. Это может привести к снижению диаметра внутреннего сечения труб, что, в свою очередь, послужит причиной возникновения проблем с циркуляцией воды.

Процесс монтажа. Перед установкой полипропиленовые трубы необходимо обрезать острыми ножницами или роликовым труборезом до нужной длины. Для подготовки к монтажу необходимо обезжирить места соединений, а с концов труб, армированных алюминием, требуется снять фаску, то есть удалить слой фольги. Если этого не сделать, существует риск расслоения трубы в месте соединения во время эксплуатации, что приведет к протечке.

Нагрев трубы и фитинг производится на специальном аппарате для сварки в течение нескольких секунд. После этого нагретый конец трубы вставляют в предварительно разогретый фитинг. Важным моментом является соблюдение правильной глубины соединения обоих элементов. По истечении получаса после завершения монтажа последнего соединения, когда все места стыка остыли, монтажник может проверить герметичность системы методом ее опрессовки воздухом или водой.

Назначение

Основная цель трубопроводов заключается в передаче веществ из одной точки в другую, от места их добычи до места переработки или потребления. Другие системы используются для отвода или удаления жидкостей:

- дренажные системы — служат для удаления излишков жидкости;

- канализационные системы — отводят жидкие отходы, как бытовые, так и производственные;

- различные системы водоотведения — выводят лишнюю воду из тоннелей, коллекторов и других объектов.

По типу вещества, которое они транспортируют или отводят, трубопроводы подразделяются на:

- Водопроводы — обеспечивают жилые дома, предприятия и другие объекты чистой питьевой водой.

- Газопроводы — предназначены для транспортировки природного газа от мест его добычи к потребителям или на экспорт.

- Нефтепроводы — осуществляют транспортировку сырой нефти от мест добычи к переработке. Также они могут использоваться для транспортировки различных нефтепродуктов (топливо, газы и т.д.) к местам дальнейшей переработки или реализации.

- Воздуховоды и паропроводы — служат для подачи воздуха или пара на разные предприятия и объекты.

- Теплопроводы — системы, предназначенные для генерации и передачи тепла от источника к жилым домам, предприятиям и другим инфраструктурным объектам.

В нашей стране трубопроводные системы начали использоваться достаточно давно, и первый из них был построен под руководством Дмитрия Менделеева. Такие линии относятся к транспортной инфраструктуре.

С помощью труб, клапанов и кранов перемещают множество веществ, среди которых аммиак, который транспортируется от мест его добычи на предприятия для дальнейшей переработки или продажу за границу.

В зависимости от назначения и размеров инженерных сетей трубопроводные линии делятся на:

- магистральные — наиболее крупные, служат для транспортировки веществ на дальние расстояния (например, от города к городу или от станции к жилым районам);

- коммунально-сетевые — используются для подачи воды, тепла и газа, а также для отвода сточных вод;

- технологические линии — размещаются на промышленных предприятиях и используются для производственных нужд;

- судовые и машинные теплосети — это локальные сети для обслуживания пассажирских и грузовых судов, а также автомобилей.

С помощью трубопроводов можно транспортировать вещества с различной температурой:

- ниже 0°C — для холодных трубопроводов;

- от +1°C до +45°C — для среднетемпературных трубопроводов;

- выше +46°C — для горячих трубопроводов.

Материалы

В современном производстве трубопроводов чаще всего используются различные виды металла, в зависимости от назначения трубопровода это может быть:

- сталь;

- медь;

- алюминий;

- латунь и другие виды.

Стальные трубы заслуженно считаются самым надежным материалом, даже для транспортировки веществ, образующих агрессивную среду.

Пластиковые трубы начали использовать сравнительно недавно. Их главная преимущество заключается в легкости монтажа. Однако они плохо переносят перепады температур и имеют ограниченное применение.

В нефтяной промышленности часто используют резинотканевые трубы, которые идеально подходят для транспортировки топлива.

Технология изготовления методом горячей прокатки

Выпуск горячекатаных металлоизделий организован на крупных предприятиях, таких как металлургические комбинаты и заводы. Они имеют все необходимые ресурсы – современное оборудование, качественное сырье и квалифицированный персонал. При формовке толстостенной горячекатаной продукции большого диаметра требуется строгое соблюдение правил безопасности и технических норм.

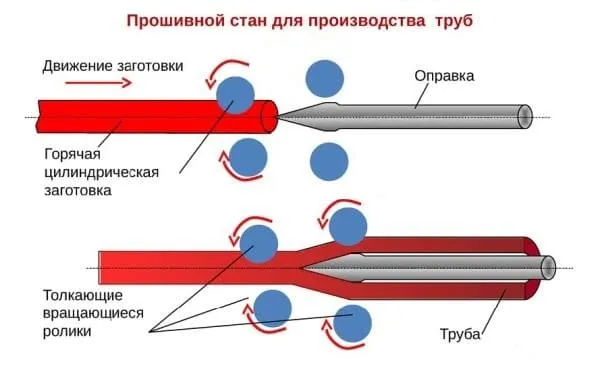

Основные этапы этого сложного технологического процесса:

- Подготовка. Заготовки из стали определенной длины и сечения разогреваются в печах до состояния пластичности. Обычно температура нагрева составляет от 1180 до 1200 градусов Цельсия, при этом контролируется, чтобы не произошла рекристаллизация. Степень нагрева зависит от марки стали.

- Формовка пустотелого цилиндра (гильзы). В нагретом полуфабрикате сверлится отверстие с помощью мощного сверла, и конструкция уже начинает напоминать будущую горячекатаную продукцию.

- Прокатывание. Полученную гильзу помещают на прокатный станок, где по краям установлены валики. Размещенная между ними гильза вытягивается в одном из направлений до достижения определенных параметров.

Эти действия повторяются несколько раз для достижения нужных параметров (формы, сечения и других характеристик).

Процесс производства является достаточно затратным, поэтому горячедеформированные изделия имеют высокую цену. Эта стоимость оправдана высоким качеством бесшовных металлоконструкций (холодного и горячего проката), которые производятся в соответствии с действующими стандартами. Контроль качества проводится на всех этапах – специалисты проверяют химический состав материалов, показатели ударной вязкости, загиб и сплющивание.

Производитель также получает сертификаты на компоненты, которые обладают повышенной прочностью на разрыв.

Технология производства методом холодной прокатки

При создании горячекатаной продукции не используются высокие температуры. Весь процесс можно рассматривать как модернизированную версию горячего проката.

Сначала заготовки из углеродной или легированной стали очищаются. Обрабатываются различными химическими веществами, и может быть выполнена процедура протравливания. Иногда заготовки подвергаются воздействию фосфатов или меди для повышения прочностных характеристик. После этих процедур изделия демонстрируют высокую резистентность к деформации.

Во время холодной сортопрокатки круглое сечение формируется с использованием вальцовочного станка. Изменение угла поворота валиков позволяет изменять диаметр трубы. При производстве металлопроката с большим сечением выполняется дополнительная операция – сжатие полуфабриката. Процесс калибровки осуществляется при низких температурах стали.

После обработки на оборудование у будущего изделия будет идеально ровная поверхность и тонкие стенки. Затем оно подвергается дополнительным процедур, таким как протравка и промывание.

Компактный и легкий холоднодеформированный прокат часто используется для создания дизайнерских объектов. Например, для отделочных материалов фасадов зданий или компонентов для высокоточной электроники.

Полиэтилен повышенной термостойкости

Достаточно высокие цены на трубы из сшитого полиэтилена подтолкнули исследователей к разработке новых решений, одним из которых стали сополимеры на основе октена. Включение этого элемента в исходное сырье создает развитую пространственную структуру вокруг молекул полиэтилена, что повышает термостойкость труб и улучшает их гибкость. Кроме того, трубы из полиэтилена повышенной термостойкости (PE-RT) могут устойчиво переносить боковые изгибы и демонстрируют улучшенную длительную текучесть при заданной жесткости.

Ключевым отличием PE-RT является полный цикл производства материала на заводе-производителе сырья, что исключает необходимость доработки технологического цикла, как это происходит в случае с сшитым полиэтиленом. В механических свойствах этого сырья сохраняется термопластичность, что позволяет применять температурную сварку при монтаже. В числе недостатков данного типа труб стоит отметить более низкие допустимые температуры теплоносителя, которые на 15 градусов ниже по сравнению с изделиями из сшитого полиэтилена — 80°С против 95°С.

Поливинилхлорид — сырье для труб канализации

Поливинилхлорид является самым старым материалом для производства полимерных труб, его изготовление началось еще в 30-х годах прошлого века. Неправильная локализация этого сырья ограничивает его применение из-за ряда значительных недостатков, особенно в области экологии и гигиеничности. Так, в нагретом состоянии трубы из этого материала выделяют хлорэтилен, который относится к канцерогенам. Кроме того, труба из поливинилхлорида обладает низкой морозостойкостью, что затрудняет их прокладку на поверхности земли.

Полипропилен является вторым по популярности сырьем для создания полимерных труб. К его главным достоинствам относятся механическая прочность, жесткость и хорошая стойкость к высоким температурам. Трубы из этого сырья предлагаются в стандартных отрезках, и для их соединения применяется процесс температурной сварки. Дополнительно стоит отметить, что полипропилен хорошо противостоит воздействию агрессивных сред и обладает низкой теплопроводностью. Однако наличие ряда недостатков этого сырья ограничивает применение полипропиленовых труб в различных областях.

Недостатки полипропилена как сырья

- высокий коэффициент линейного расширения при нагреве;

- недостаточная устойчивость к ультрафиолетовому излучению;

- низкая гибкость, что исключает возможность поставки в бухтах.

Также стоит отметить, что у этого сырья достаточно низкие температурные характеристики, что не гарантирует долговечность труб при температурах выше 75°С.

Полимерные трубные изделия

Полимерные трубы изготавливаются из разных типов материалов. Они легче и более гибкие, обладают высокой герметичностью и не подвержены коррозии.

ПВХ, или поливинилхлорид, является самым доступным и востребованным сырьем для создания трубопроводов для кислот и щелочей. Он показывает высокую инертность по отношению к растворителям и может использоваться в диапазоне температур от -15 до +65 ⁰С. Трубы на основе ПВДФ отличаются более высокой термопластичностью и могут эксплуатироваться при температурах до 150 ⁰С. Более экологически чистыми являются трубы из ПНД, которые можно применять для водоснабжения жилых объектов. Полипропиленовые конструкции достаточно прочные и износостойкие, что придает дополнительную надежность.

Металлопластиковые трубы

Данные трубные изделия объединяют в себе преимущества предыдущих типов материалов. Они имеют многослойную структуру, в которой чередуются слои металла и полимерного материала. Благодаря гибкости, пластичности и превосходной теплопроводности, металлопластиковые трубы обеспечивают широкий спектр применения. С их помощью возможно создание трубопроводов различных конфигураций и сложности. Важно отметить, что на внутренних стенках трубопроводов из металлопластика на протяжении всего срока эксплуатации не образуется налет, что благоприятно сказывается на их пропускной способности. Большая ремонтопригодность и возможность многократного восстановления повреждений делают эти конструкции особенно привлекательными для использования.

Основная сфера применения железобетонных труб — укладка магистральных трубопроводов. В их производстве используется бетон в качестве вяжущего компонента и арматурные стержни для усиления конструкции. Диаметр железобетонных изделий может варьироваться от 300 до 3000 мм. Они главным образом предназначены для транспортировки сточных вод, а также перемещения относительно химически неагрессивных веществ. Железобетонные трубопроводы не подвержены коррозии, обладают высокой стойкостью к температурным изменениям и могут эксплуатироваться до 70 лет.

При строительстве любого трубопровода выбор материала для труб осуществляется с учетом множества факторов — типа транспортируемой среды, ее агрессивности, температурных режимов, давления и условий эксплуатации коммуникаций.