Метод ковки подразумевает обработку металла с использованием компрессионных сил. Для такой обработки часто применяются молотки или специальные матрицы. Кованые фланцы отличаются высоким уровнем прочности и долговечности. Тем не менее, использование данного метода может быть трудоемким, что делает его неподходящим для массового серийного производства.

Фланцевые соединения

Фланцевые соединения находят широкое применение в различных технических системах. Особенно часто они используются при установке трубопроводов и арматуры. Изделие, известное как фланец, появилось в России благодаря заимствованию из Германии. В немецком языке термин Flansch обозначает плоскую металлическую пластину, оснащенную отверстиями для крепежа — таких как болты или шпильки с гайками. Фланцы применяются не только для труб, резервуаров и арматуры, но также и для соединения валов и других вращающихся компонентов. Наиболее распространённый тип фланца имеет круглую форму, однако также существуют квадратные и треугольные варианты. Фланец устанавливается перпендикулярно оси трубопровода, к которому он крепится.

Наиболее распространённые материалы для изготовления фланцев — это чугун и сталь. Чугунные фланцы изготавливаются методом литья при производстве трубопроводной арматуры. Стальные фланцы могут быть частью стальной арматуры или изготавливаться как самостоятельные элементы. Они производятся различными способами: ковкой, штамповкой, литьем или холодным резанием из круглых либо плоских заготовок.

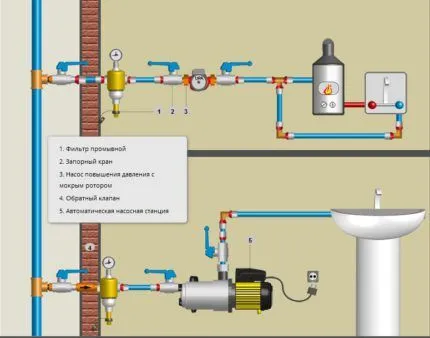

Фланцевые соединения применяются в газовых сетях для установки таких элементов, как задвижки, краны, сильфонные или линзовые компенсаторы, регуляторы давления газа, предохранительные клапаны, фильтры и прочие. Обычно их используют для соединения арматуры и оборудования с условным проходом 50 миллиметров и более. Для меньших диаметров более рациональным вариантом являются резьбовые соединения.

Типы фланцев

Фланцы, используемые для подключения арматуры и оборудования к газопроводам, должны соответствовать стандартам ГОСТ Р 54432, регулирующим фланцы арматуры, соединительных частей и трубопроводов при номинальном давлении от PN 1 до PN 200. Эти стандарты описывают конструкцию, размеры и общие технические требования. Также действуют ГОСТ 33259, который регламентирует фланцы на номинальное давление до PN 250. Он заменил несколько ведомственных стандартов, действовавших десятилетиями, таких как ГОСТ 12815, 12816, 12817, 12818, 12819, 12820, 12821 и 12822. Все перечисленные стандарты были введены в 1980 году.

К основным конструкциям фланцев относятся:

- плоский стальной фланец, предназначенный для приваривания;

- стальные плоские свободные фланцы: на приварном кольце, на отбортовке, на хомуте для приваривания;

- стальной фланец для приварки встык;

- фланец, являющийся частью корпуса арматуры.

На газораспределительных сетях наиболее часто применяются плоские приварные и приварные встык фланцы. Свободные фланцы используются реже, хотя они предоставляют возможность легко отрегулировать отверстия под подключаемую арматуру. Фланцы, входящие в корпус арматуры, обычно идут в комплекте с самой арматурой и монтируются непосредственно на трубопровод.

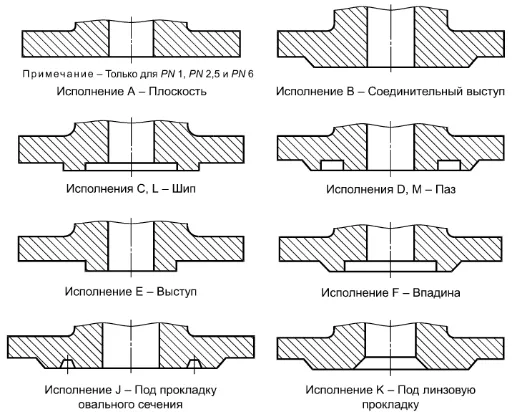

Рис.1 Уплотнительные поверхности фланцев

Согласно требованиям ГОСТ 33259, уплотнительные поверхности фланцев изготавливаются в нескольких вариантах (рис.1). Контактная поверхность одного фланца должна точно соответствовать зеркальному отражению второго. Зеркало фланца обязано быть перпендикулярно оси трубы. Часто на такой поверхности создаются концентрические канавки, которые при затяжке вдавливают прокладку и тем самым повышают герметичность соединения. Стоит упомянуть, что в технике термин «зеркало фланца» также используется в контексте оптических систем, где он служит для отражения света в различных оптоэлектронных устройствах, таких как лазеры, системы проекции, телескопы и микроскопы.

Что такое фланцевое соединение?

Фланцевое соединение представляет собой способ соединения труб, клапанов, фитингов и других компонентов в системах трубопроводов. В основном оно состоит из двух фланцев, которые чаще всего имеют круглую форму. Эти пластины соединяются между собой болтами, а между ними устанавливаются прокладки для обеспечения плотного уплотнения.

Фланцевые соединения часто используются в таких отраслях, как нефтегазовая, химическая, водоочистная и теплообменная системы. Они служат для соединения различных компонентов трубопроводных систем.

Эти соединения обеспечивают надежное функционирование систем, предотвращая утечки и обеспечивая безопасность работы. Фланцевые соединения могут выполнять множество функций в гидравлических или пневматических системах. Давайте кратко рассмотрим их основные преимущества и функции:

- Фланцевые соединения обеспечивают прочное и безопасное соединение между трубами, клапанами и другими элементами.

- Это значительно упрощает процесс сборки и разборки системы обслуживания, что облегчает работы по ремонту и модификации.

- Гибкая конструкция соединительных фланцев гарантирует герметичное уплотнение за счет прокладок, размещенных между фланцевыми поверхностями, что обеспечивает надежность соединения.

- Фланцевые соединения способны поглощать вибрационные нагрузки и удары, возникающие в системе трубопроводов, тем самым предотвращая повреждения компонентов и гарантируя стабильную работу в целом.

- Эти соединения могут исправить незначительные проблемы с выравниванием или изменить расположение труб, что добавляет гибкости в процессе установки.

- Фланцевые механические соединения обычно предназначены для эксплуатации при высоких давлениях и температурах.

- Механические фланцы позволяют соединять трубы и оборудование, выполненные из различных материалов и размеров.

- Фланцевые соединения упрощают процессы проверки, тестирования и мониторинга систем.

Типы фланцевых соединений: популярные применения

Существует множество типов фланцевых соединений, поскольку они широко применяются в различных отраслях. Различные варианты могут зависеть от условий давления, температуры и методов подключения — это всего лишь некоторые важные примеры.

Каждый тип имеет свои уникальные преимущества и особенности. Производители также предлагают различные варианты фланцев для удовлетворения потребностей разных отраслей, что помогает максимизировать производительность и безопасность в различных рабочих условиях.

Тип 1: Фланец с приварной горловиной

Фланец с приварной горловиной предназначен для приваривания к концу трубы и имеет удлинённую сварную шейку, которая позволяет надёжно соединять его с трубой.

Эта разновидность фланца обычно включает в себя ступицу в основании, что обеспечивает дополнительную прочность и поддержку.

Конструкция такого фланца также включает в себя саму поверхность фланца и отверстия для болтов. Поверхность фланца соприкасается с другим фланцем или прокладкой, а по его периметру расположены отверстия для крепёжных болтов.

Данная конструкция обеспечивает высокую прочность и надежность, что делает такие фланцы подходящими для использования в условиях экстремального давления и температур.

Сварка фланцев с горловиной является стандартом в таких отраслях, как нефтегазовая, химическая и энергетическая. Эти фланцы часто используются в трубопроводах, теплообменниках, котлах, сосудах под давлением и в технологических трубопроводных системах.

Тип 2: накладной фланец

Накидной фланец устанавливается на конец трубы с небольшим зазором между внутренним диаметром фланца и внешним диаметром трубы, что позволяет ему легко скользить по трубе, после чего фланец приваривается для обеспечения прочного и герметичного соединения.

Дизайн накладного фланца обычно состоит из двух главных компонентов: дискообразного фланца и короткой трубы.

Фланец оснащен высокими поверхностями и отверстиями для болтов по всему периметру, что облегчает его соединение с другими фланцами.

Внутренний диаметр фланца делает его совместимым с внешним диаметром трубы, а внешний диаметр фланца немного больше, что обеспечивает возможность для сварки.

Тип 3: Фланец под приварку враструб

Фланец под приварку в раструб практически не отличается от накидного фланца. На первый взгляд, их может быть непросто отличить друг от друга.

Основное различие заключается в наличии раструба в внутреннем отверстии фланца, который принимает конец трубы и приварен с внешней стороны для обеспечения прочности и предотвращения утечек.

Структура раструбных фланцев включает два основных компонента, однако в отличие от накладного фланца, он имеет приваренную муфту внутри короткой части трубы. Глубина раструба обычно соответствует толщине стенки трубы, что обеспечивает правильную посадку и надёжную сварку.

Раструбные фланцы часто используются в ситуациях, когда требуется высокая устойчивость к температуре и давлению.

Тип 4: Фланец с резьбой

Как следует из названия, этими фланцами предусмотрена внутренняя резьба. Это значительно облегчает соединение труб или фитингов, которые имеют совпадающую внешнюю резьбу.

Резьбовые фланцы чаще всего не требуют сварки, что делает их идеальными для применения в ситуациях, когда требуется простая установка и демонтаж. Чрезвычайно прочное соединение создаётся за счёт нарезания резьбы на трубе или фитинге.

Составляющие фланцевых соединений

Процесс сборки фланцевых соединений осуществляется с использованием крепёжных элементов и сварки. Соединительный комплект обычно состоит из следующих компонентов:

- Непосредственно сам фланец, представляющий собой металлическую деталь с плоским профилем, на котором симметрично расположены крепёжные отверстия.

- Фланцевый крепёж.

- Прокладки (уплотнители соединений).

Крепёж фланцевых соединений производится с использованием специальных элементов, таких как шпильки, болты, шайбы и гайки. Эти компоненты могут быть изготовлены из различных материалов и должны соответствовать типу фланца с учётом размера и диаметра его отверстий (в миллиметрах).

При резьбовых фланцевых соединениях существуют строго установленные параметры, касающиеся шага резьбы. Эти параметры могут быть указаны в миллиметрах (метрическая система) или дюймах (дюймовая система). Важно, чтобы производимый крепёж соответствовал стандартам ГОСТ, а также другим нормативным требованиям.

Монтаж фланцев осуществляется с применением следующих крепёжных элементов:

- Болт — это стержень, одна часть которого имеет резьбу, а другая — многогранную головку. Основные параметры для болта — это его длина (в миллиметрах) и метрическая резьба.

- Шпилька — это крепёжный элемент в форме стержня, на обоих концах которого располагаются резьбовые соединения. Одно резьбовое соединение устанавливается в основную конструкцию, второе прикрепляется с помощью гайки. Иногда гайки устанавливаются на оба конца стержня.

- Гайки — многогранные элементы с отверстием и резьбовой нарезкой внутри. Они служат для сжатия фланцев с помощью болта, обычно применяются вкупе с шайбами.

- Шайба — это плоская деталь круглой формы с отверстием, которая располагается под гайкой, чтобы предотвратить повреждение фланцевого покрытия или запорной арматуры. Шайбы нужны для обеспечения стабильности крепления, оптимального прижима и устранения перекосов. Обычно используются прижимные, концевые и стопорные шайбы.

- Гравер представляет собой круглую рассечённую шайбу с квадратным профилем. Изготавливается из закалённой стали. Устанавливается между гайкой и шайбой для предотвращения раскручивания гайки.

Строгое распределение фланцев по классам позволяет использовать их по всему миру без дополнительных корректировок параметров. С помощью таблиц переводов легко устранить несоответствия в классификациях.

Кроме стандартных фланцев, иногда требуются изделия с конкретными размерами или расположением крепёжных элементов. Для фланцев, изготовленных по специальным заказам, конструкция может отличаться, включая выступы, пазы и дополнительные отверстия — всё это изготавливается по уникальным проектам. Они применяются для решения специфических технических задач.

Стандарты фланцев

С целью классификации фланцевых соединений в различных странах были созданы специальные стандарты. Бывают следующие международные стандарты фланцев:

- ГОСТ — применяется в странах СНГ;

- DIN — используется в европейских странах;

- ANSI/ASME — действует в Соединенных Штатах Америки, Японии и Австралии.

Для поиска соответствий между системами применяют специальные таблицы переводов.

В России существуют несколько национальных стандартов для фланцевых соединений, среди которых основной — ГОСТ 33259-2015. Согласно данному стандарту производятся фланцы, предназначенные для работы при номинальном давлении до PN 250. Этот ГОСТ определяет не только характеристики соединительной поверхности и тип материала, но также и следующие параметры:

- условный проход (внутреннее сечение фитинга);

- давление в зависимости от геометрических размеров;

- габариты уплотнительных поверхностей;

- масса изделия;

- температура эксплуатации;

- требования к техническим характеристикам;

- стандартные размеры фланцев из стали и чугуна.

Данный государственный стандарт был принят для объединения и замены предыдущих стандартов — ГОСТы 12815-80, 12816-80, 12817-80, 12818-80, 12819-80, 12820-80, 12821-80 и 12822-80.

В некоторых случаях используются и другие стандарты для регулирования особых фланцев, например, резьбовых.

Материал изготовления фланцев

Фланцы изготавливаются в соответствии с установленными стандартами, которые определяют необходимые материалы для деталей трубопроводов. Эта информация касается не только самой дисковой части фланца, но и прокладок. Обычно материал подбирается с учетом типа трубы, а также таких параметров, как:

- температура транспортируемых и окружающих веществ;

- устойчивость к коррозии;

- давление в системе;

- химический состав рабочей среды;

- пластичность и другие механические свойства материала.

Для производства фланцев часто используют углеродистые, нержавеющие и низколегированные стали, а также ковкий и серый чугун. В некоторых случаях фланцы изготавливают из титана, бронзы, алюминия, латуни или полипропилена — последний особенно распространен при монтаже полипропиленовых труб.

Популярные марки стали, использующиеся для производства фланцев:

- 20 — применяется для изготовления деталей общего назначения. Такой материал легко обрабатывается и отличается доступной ценой;

- 09Г2С — сталь с хорошими сварными характеристиками и высокой прочностью. Изделия из неё проявляют стойкость к коррозии;

- 12Х18Н10Т — эта сталь содержит повышенное количество никеля и хрома, что делает её устойчивой к температурным колебаниям. Из неё изготавливают фланцы, которые используются в опасных и критически ответственных сферах;

- 15Х5М — сталь с высокой жаропрочностью и низким содержанием легирующих добавок, устойчивая к окислению и подходящая для длительного применения.

При производстве фланцев важно также учитывать требования к герметизирующим компонентам, которые могут быть неметаллическими — из резины, паронита, фторопласта или асбестового картона. Металлические прокладки изготавливаются из меди и стали, а комбинированные — из двух и более типов материала.

Стандартные типы фланцев

В зависимости от вида соединения трубопровода могут использоваться как стандартные, так и нестандартные фланцы. Они отличаются по своему исполнению и форме, подбираясь в зависимости от различных технических характеристик трубопроводной системы.

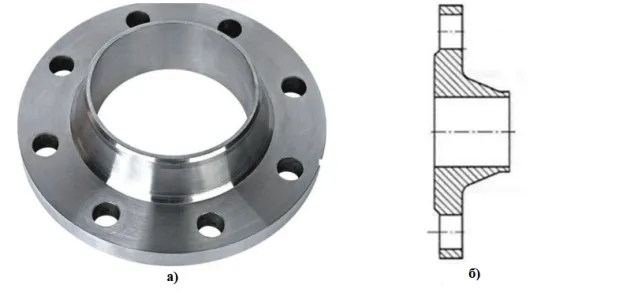

Воротниковый фланец

Конструкция воротникового фланца предполагает наличие выступа в форме усечённого конуса, известного как воротник. При установке для обеспечения высокого уровня герметичности стыки деталей подвергаются сварке.

Такие фланцы, как правило, применяются в коммуникациях, работающих под высоким давлением и в условиях резких температурных колебаний. Благодаря коническому воротнику происходит смягчение механических напряжений между трубой и соединительным фланцем. Номинальное сечение для воротникового фланца может достигать 400 см.

Фланец приварной (удлиненный воротник)

В конструкциях таких фланцев предусмотрена вытянутая горловина, выполняющая функцию расточки. Чаще всего их используют для присоединения трубопроводов к сосудам или иным контейнерам. Втулка может иметь две конфигурации – тяжёлую и равную.

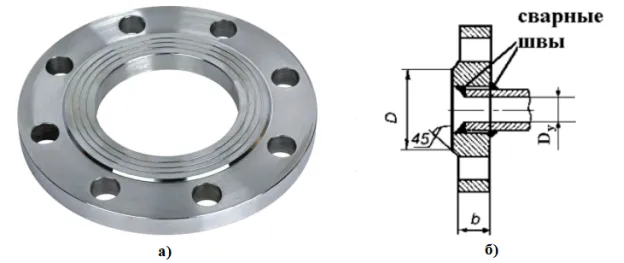

Фланец плоский приварной

Он приваривается к трубам по окружности соединения с использованием двухшовной технологии: один шов делается на внутренней поверхности фланца, а второй — на внешней. Как правило, внешний диаметр таких деталей превышает наружный размер трубопровода, что позволяет обеспечить надёжное соединение во время сварки. Фланцы этой конструкции имеют форму металлического кольца с отверстиями, расположенными по окружности. В условиях одинаковой эксплуатации такие изделия могут иметь меньшую прочность соединения по сравнению с вариантами с воротником, так как коническая втулка способствует равномерному распределению напряжений в системе.

Резьбовой фланец

Резьбовые фланцы предназначены для соединения с трубами посредством внутренней резьбы, что позволяет нам навинчивать их на внешнюю резьбу труб. При этом сварка не требуется. Размеры таких деталей могут достигать четырёх дюймов. Обычно их применяют для монтажа трубопроводов небольшого диаметра, работающих под низким давлением и в условиях невысоких температур. Использование резьбовых фланцев обязательно на объектах, где сварка запрещена по соображениям безопасности.

Раструбный фланец

Монтаж раструбных фланцев осуществляется с использованием углового шва по внешней части соединительной детали. Сначала труба вставляется в фланец, после чего она поднимается и приваривается. Именно небольшой зазор между трубой и фланцем после застывания сварного шва обеспечивает правильную позицию трубы. Такие соединения применяются при создании небольших трубопроводных систем, работающих под высоким давлением. Однако они подвержены коррозии в определённых зонах, особенно в местах стыка.

Свободный фланец

Конструктивно свободные фланцы имеют плоскую поверхность и обычно комплектуются заглушками. Они по форме схожи с плоскими фланцами, но, в отличие от них, при монтаже опираются на заднюю стенку патрубка, удерживаясь на месте за счёт соединения с болтами.

Стандарты фланцев

В мире существуют несколько систем классификации фланцев. В странах постсоветского пространства применяются государственные стандарты, тогда как в Европе используется система DIN. В Соединенных Штатах Америки, Японии и Австралии действуют стандарты ANSI/ASME. Специальные таблицы переводов применяются для установления взаимосвязи между системами, что позволяет использовать фланцы в любой стране без дополнительных корректировок. В России целый ряд нормативных документов, таких как ГОСТ 12815 — ГОСТ 12822, регламентируют производство фланцевых соединителей. На их основе был разработан единый документ — ГОСТ 33259-2015, который включает основные характеристики соединительных элементов.

Комплект арматурного узла включает фланец с отверстиями, крепежные элементы, прокладки. Выбор крепёжных элементов основывается на размере отверстий на плоскости детали.

Резьбовой метод увязывает гайку с болтом или шпилькой. Для надежности и прочности соединения под закрутку подкладываются шайбы и граверы.

Для специальных задач производятся нестандартные металлические изделия, которые отличаются от стандартных по геометрическим параметрам и габаритам и разрабатываются по созданным для этих целей чертежам.

Надежность фланцевого соединения во многом зависит от материала прокладки, заполняющей зазоры между стянутыми деталями. Это могут быть как неметаллические, так и металлические уплотнители (резина, паронит, фторопласт и т.д.). Их форма и размеры должны соответствовать типу уплотнительных поверхностей, избегая выдавливания при сборке. Фланцевые соединения выступают альтернативой сварным, обеспечивая более легкое техническое обслуживание системы и возможность демонтажа и повторной установки, что гарантирует надёжность в эксплуатации. Также важно регулярно проверять и подтягивать крепёж на стыках соединения.

Типы фланцевых соединений ГОСТ 33259-2015

Государственный стандарт устанавливает требования для чугунных и стальных фланцев, которые устойчивы к условному давлению до 25 МПа. В стандарте изложены их характеристики:

- конструкция и размерные параметры;

- предназначение;

- виды фланцев;

- характер уплотнительной поверхности;

- испытывания на качество;

- материалы изделий и прокладок, учитывающие внутренние и внешние условия эксплуатации;

- механические свойства;

- расчетная масса.

Для типов 01, 02, 11 и 21 предусмотрены два размерных ряда, при этом предпочтительным считается первый.

Стандарт предлагает восемь основных конструкционных исполнений уплотнительных поверхностей, которые отличаются своими особенностями: наличием выступов, шипов, пазов, впадин, а также приспособлением под прокладки с овальным сечением или линзовой формой.

Плоские приварные фланцы (тип 01)

На аппаратах и трубопроводах в нефтегазовом и энергетическом секторах устанавливаются стальные кольца Ду 10 ─ 2400 мм, которые могут выдерживать Ру до 2.5 МПа при температурах от -40 до +300°C. Эти соединительные элементы производятся методом горячей ковки или штамповки, а также механической обработки из сталей 20, 09Г2С, 12Х18Н10Т и 10Х17Н13М2Т. Сборка таких фланцев осуществляется посредством насаживания на трубы с последующей сваркой двойным швом по окружности как снаружи, так и изнутри.

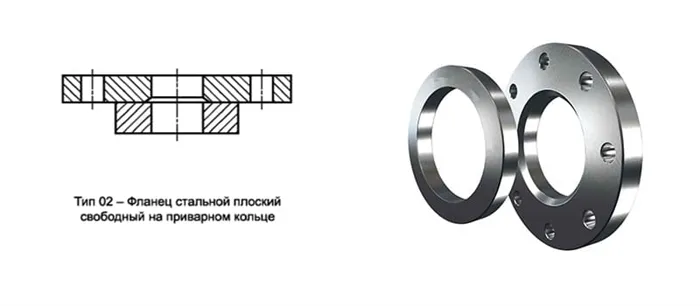

Свободный плоский фланец на приварном кольце (тип 02)

В конструкции таких фланцев предусмотрено соединение арматурных элементов с условным диаметром от 10 до 600 мм. Приварка кольца к трубе предотвращает контакт детали с дифференциальным давлением (до 25 кгс/см²) во избежание загрязнения. Эксплуатация допускается при температурах не ниже -40°C.

Плоские свободные фланцы на отбортовке (тип 03)

Фланцы данного типа позволяют экономить на дорогостоящих высоколегированных марках стали, например, соединитель может быть изготовлен из алюминия. Эти фланцы имеют минимальное давление PN 2.5 и максимальное PN 16.

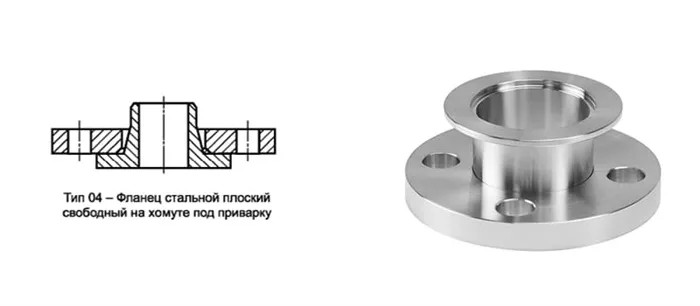

Плоские свободные фланцы на хомуте под приварку (тип 04)

При установке сначала монтируется соединительная часть, затем хомут, который приваривается к основной конструкции. Фланцы этого типа (d 10 ─ 600 мм) подходят для нагрузок от 10 до 25 кгс/см2. Материалы, используемые для их изготовления, могут включать углеродистые, низколегированные и антикоррозионные стали.

Фланцы воротниковые приварные встык (тип 11)

Конические втулки-шейки соединяются встык с обечайкой с помощью прочного сварного шва, обеспечивая соединению повышенную жесткость и прочность. Изделия с условным проходом от 10 до 4000 миллиметров, произведенные методом ковки или литья, могут выдержить давление до 20 МПа в зависимости от типа металла и технологии их производства. Использовать листовые прокаты для их изготовления не допускается, предпочтение отдается штампованным заготовкам или поковкам. Наличие воротника предотвращает образование турбулентности в тексте и обеспечивает бесперебойный поток транспортируемых жидкостей, облегчая процесс рентгенографического контроля соединений на предмет утечек.