Хотя хром-молибденовые сплавы добавляют хром в качестве легирующего компонента, его содержание в этих материалах само по себе не достаточное для обеспечения такой же коррозионной стойкости, как у нержавеющей стали.

Что такое хромомолибденовая сталь и где ее применяют?

Хромомолибденовая сталь – это высокопрочный материал, который создается путем сочетания хрома и молибдена. Такое сплавление способствует не только значительному увеличению прочностных характеристик данного материала, но также снижает его стоимость, что делает хромомолибденовую сталь особенно популярной в различных отраслях. Рассмотрим подробнее ее уникальные характеристики.

Что это такое?

Хромомолибденовая сталь представляет собой прочный и стойкий к различным воздействиям материал, относящийся к классу низколегированных сталей. Обычно этот материал находит применение в промышленности и строительстве, где требуются элементы, которые могут выдерживать абразивный износ и длительное перемещение.

Данный материал демонстрирует отличные показатели устойчивости к ударным нагрузкам, что достигнуто благодаря наличие твердых легирующих металлов. Например, хромомолибденовую сталь активно используют для изготовления мельничных футеровок, которые могут выдерживать большое давление и имеют длительный срок эксплуатации.

Кроме того, элементы, изготовленные из этого материала, применяются для создания зубчатых колес, которые используются в различных механизмах и оборудовании для транспортных средств.

Что такое хром-ванадий?

Хром-ванадий, который также может обозначаться как Cr-V или CrV, представляет собой особый вид стали, полученный путем соединения элементов хрома и ванадия. Этот сплав часто используются для производства стальных ручных инструментов, проволоки пружинного типа большого диаметра и других изделий, требующих максимальной прочности.

При производстве деталей из хром-ванадиевой стали применяется метод холодной вытяжки с последующей термообработкой, что значительно улучшает качество сплава, позволяя ему эффективно противостоять тяжелым ударным нагрузкам и высоким температурам. Таким образом, хром-ванадий идеально подходит для применения в ручных инструментах, включая гаечные ключи и головки.

Средний состав хром-ванадиевых изделий выглядит следующим образом:

- Углерод 0,05%

- Марганец 0,70 — 0,90%

- Кремний 0,30%

- Хром 0,80 — 1,10%

- Ванадий 0,18%

Использование хром-ванадия

Изделия из хром-ванадиевой стали обладают гладкой, твердой и блестящей поверхностью. Запоминающиеся высоким качеством и прочностью, такие инструменты, как хром-ванадиевые головки, идеально подходят для ручной затяжки и медленного действия, например, в храповых механизмах. Наборы хром-ванадиевых головок известны своей жесткостью и долговечностью, они также обеспечивают отличную защиту от ржавчины.

Тем не менее, хром-ванадий не является идеальным выбором для ударных головок, так как его высокая жесткость может приводить к быстрому износу при работе с пневматическими гайковертами.

Хром-ванадий также используется в производстве быстрорежущих сталей, которые применяются в качестве материалов для режущих инструментов. Легирующие элементы хром и ванадий значительно увеличивают прочность сплава, а также делают его более устойчивым к коррозии и износу. Важно отметить, что хром давит на сохранение стали стойкой к истиранию, окислению и коррозии, в то время как углерод и хром в совокупности улучшают эластичность сплава хром-ванадий.

Хромомолибденовая сталь (CrMo)

Этот тип стали отличается своей легкостью, а значит, изделия, изготовленные из нее, обладают увеличенной долговечностью при относительно низком удельном весе. Легирующая добавка молибдена (Mo) улучшает пластичность стали при высоких температурах и помогает предотвратить деструкцию материалов. Это также увеличивает общую коррозионную стойкость стали в условиях повышенной влажности или кислотной среды.

Перед тем как приобретать инструменты из этой стали, рекомендуется обратить внимание на маркировку, так как это поможет подобрать изделия, подходящие для определенных эксплуатационных условий.

Качественный ручной инструмент из различных типов стали производит немецкий бренд Högert. В широком ассортименте инструментов Högert можно найти все необходимое в ЭлектроЦентре, расположенном по адресу ул. Старокаменная, 35, пос. Большое Исаково, Калининградская область, а также в интернет-магазине stv39.ru.

Лечение инфильтрации ванадием в соляной ванне

Процесс обработки стали 42CrMo ванадием в нейтральной солевой ванне позволяет получить карбидный слой, который важен для улучшения своих механических свойств.

1. В результате соединения углерода и ванадия, инфильтрационный слой демонстрирует однородную структуру, высокую плотность и компактность, равномерную толщину, что ведет к улучшенной микротвердости и высокой износостойкости, а также к улучшенным показателям адгезии.

2. Растворимость карбида ванадия (VC) в аустените больше, чем в ферритовой матрице. При снижении температуры VC выделяется из ферритного тела, что приводит к уплотнению сплава и уменьшает его зернистость, тем самым повышая твердость составного слоя.

Сталь 42CrMo характеризуется высоким содержанием углерода и является ледебуритной с высоким содержанием хрома, где карбиды составляют около 20% и могут располагаться неравномерно, образуя полосы или сетки, что затрудняет изменение их структуры при обычной термической обработке. Наличие карбидной сегрегации негативно сказывается на механических свойствах стали и сроке службы пресс-форм. Форма и размеры карбидов также заметно влияют на свойства стали: особенно острые и крупные карбиды могут оказывать значительное раскалывающее воздействие на стальную матрицу и служить причиной усталостного разрушения. Поэтому изначальную сталь рекомендуется обрабатывать, причем поковка должна быть изменена, чтобы карбиды были мелкими и равномерно распределенными, что улучшит поперечные механические свойства стали.

При ковке заготовку обрабатывают путем многократного осаживания и протягивания с различных сторон. Методы ковки, включая две легкие и одну тяжелую обработку, используются для защиты от разрушений во время процесса. Зафиксированная температура для ковки находится в диапазоне от 980 до 1020 °C, что позволяет обеспечивать необходимое дробление карбида. Сталь 42CrMo не подходит для обычной ковки, и используется двойная обработка твердым раствором с двухступенчатым предварительным нагревом — около 500 °C, а затем 800 °C, последующей обработкой на твердый раствор при температурах 1100–1150 °C, закаливанием в горячем масле или аустенизацией и высокотемпературным отпуском при 750 °C, с нагревом и охлаждением в масле при 960 °C, что происходит после механической обработки и завершающей термообработки, которая также дополнительно очищает карбиды, округляет их края и улучшает зернистую структуру.

Термообработка

Термообработка стали, содержащей хром, требует строгого соблюдения температурных режимов во время закалки и последующего отпуска. Сталь нагревается до высокой температуры, чтобы расплавить избыточные карбиды и легирующие компоненты. Нержавеющие стали, как правило, требуют нагрева выше 1000 градусов для того, чтобы расплавить хром. Если этого не сделать, сталь может начать ржаветь и потерять свою режущую способность. Тем не менее, следует избегать перегрева, так как это может привести к образованию большого количества мягкого аустенита и увеличению зерна, что повысит хрупкость и ухудшит резку. Небольшая ошибка в температуре может сделать инструмент бесполезным. В то время как обычные ржавеющие стали, содержащие минимальные добавки, можно закаливать на глаз, контролируя изменение цвета и с помощью магнита, нержавеющие и легированные стали требуют более тщательного соблюдения температур.

Для контроля изменения твердости и устойчивости к изгибу, мастера иногда применяют зонную закалку или отпуск, что позволяет добиться необходимой комбинации мягкого обуха и твердого лезвия.

Термообработка конкретных сталей индивидуальна; стремление к балансу между устойчивостью к коррозии и ржавчине, удлинением срока службы при высоких нагрузках, а также износостойкостью — вот основные цели, преследуемые мастерами.

Криообработка, применяемая после закаливания на высоких температурах, значительно сокращает количество мягкого аустенита. Ошибка в перегреве стали с высокими легирующими компонентами недопустима. Условия термообработки требуют точного подхода: часть карбидов должна растворяться, чтобы избежать коррозии, а другая часть должна оставаться для сохранения优秀 рубящих свойств. Учитывая узкий диапазон температур, важно точно соблюсти условия обработки. Тонкие клинки требуют меньшего времени закаливания и более тщательного контроля температуры.

Как пример, сталь Х12МФ обычно закаливается на температуре 1000-1020°С в течение 5-7 минут, чтобы растворить хром и мелкие карбиды, обеспечить мелкое зерно и упругость клинка. При этом отпуск производится дважды при температуре 200-250°С по 1,5-2 часа.

Излишне высокая твердость может затруднить заточку лезвия, поэтому следует помнить, что при закалке обычно проводится предварительная плавка и термоциклирование для достижения однородной структуры и улучшения свойств материала.

При зонной закалке используются индукционные токи высокой частоты для создания мягкого обуха и твердого лезвия, в то время как нержавеющие клинки можно нагревать целиком для того, чтобы растворить хром; после закалки проводится высокий отпуск для всего клинка или только его обуха. В этом процессе можно использовать медные пластины для фиксирования обуха, а лезвие охлаждать в воде или в специальных условиях. Пластины на обухе нагреваются до температуры отпуска, по истечении которой лезвие охлаждается.

Ковка и прокат

Прокат часто формирует карбидные линии вдоль или поперек клинка, по которым может возникнуть раскол режущей кромки. Ручная многократная ковка позволяет равномерно распределить карбиды по всей территории клинка, повышая его устойчивость к сколам.

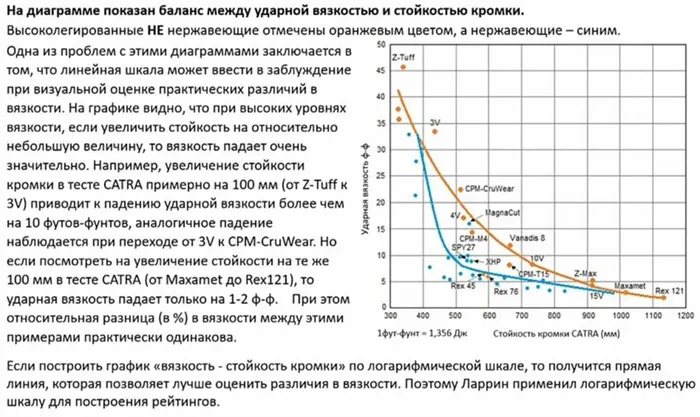

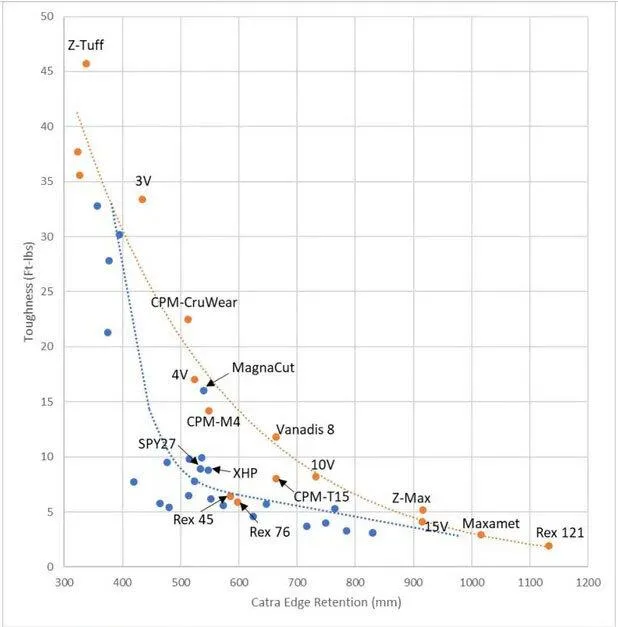

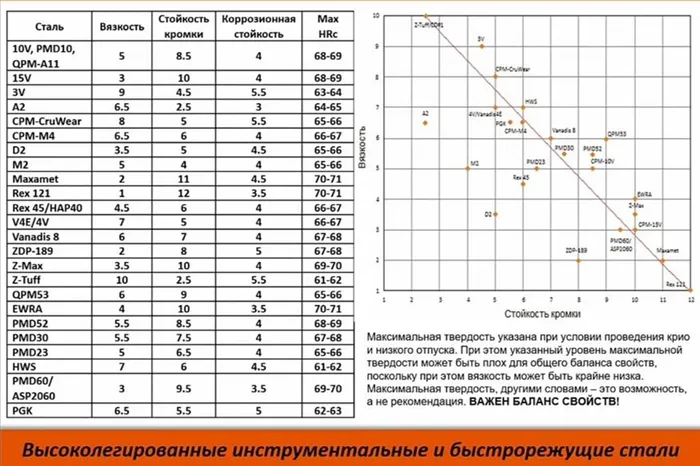

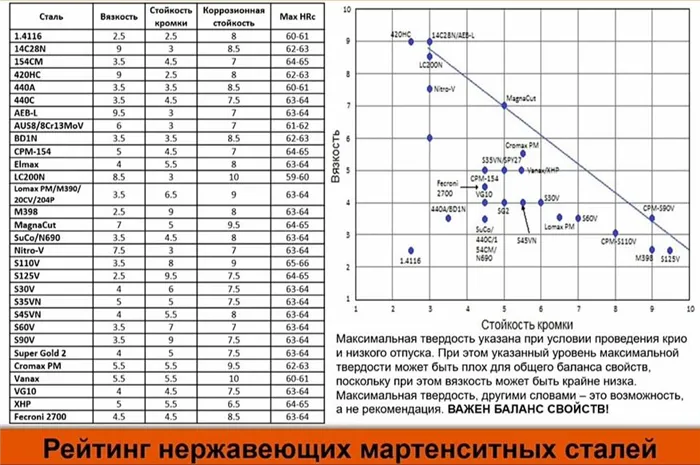

Баланс свойств

В зависимости от состава сталь можно расположить в графическом представлении, где на верхней части находятся устойчивые к разрушению сталей, которые быстро теряют свою остроту, а в нижней части — хрупкие, но сохраняющие остроту. Оптимальные образцы будут находиться в средней зоне близкой к верхнему углу, демонстрируя наилучший баланс между стойкостью к повреждениям ржачости к изгибу и твердостью.

Одним из примеров таких сталей является нержавеющая порошковая сталь CPM MagnaCut. Процесс ее термообработки включает нагрев до 1085-1150 градусов в фольге, выдержку в течение 26-20 минут, а затем охлаждение между металлическими пластинами или в масле, после чего используют жидкий азот и проводятся два отпуска при температуре 175-230 градусов на протяжении 2 часов (остывание на воздухе). Твердость достигает 61-62 HRC, при этом точное время замачивания в азоте может увеличивать или уменьшать твердость.

Порошковые стали также обычно подвергаются термообработке при высоких температурах отпуска, чтобы улучшить устойчивость к изгибам и сколам, после чего дополнительно покрываются хромом для защиты от коррозии. Примеры таких сталей включают QPM53, K390, PMD52 и Vanadis 8 — они давно зарекомендовали себя как износостойкие, но не слишком хрупкие растворы с высоким содержанием карбидов, что требует соблюдения определенной толщины сведений и угла заточки.

Для улучшения характеристик прочности на изгиб и коррозионной стойкости производят многослойные «бутерброды» из различных сталей, однако их создание может быть сложным из-за требования подбора стали с сопоставимыми режимами термообработки, чтобы избежать ржавления и обеспечить благоприятные условия для соединения. В результате формируются дамасски — многослойные изделия из мягкой и твердой стали, или булат, который характеризуется крупной микроструктурой. Следует отметить также, что мифы о булате не всегда соответствуют действительности — он может ржаветь, легко подлежать разрушению и также используется в процессе шлифовки.

Углы заточки и толщина спусков сведения

Обычно рекомендуются прямые спуски от обуха и малое сведение, достигающее значения 0,2 мм. Это делается для упрощения процесса правки и минимизации потери метала. Тонкая заточка обеспечивает меньшую площадь затупления, что значительно сокращает усилия при резке, обеспечивая тем самым длительный срок службы ножа.

Однако если материал сталей слишком твердый, а нагрузка значительная, острые угол заточки могут оказаться уязвимыми: либо заточка может закруглиться, либо в процессе использования может произойти скол или поломка клинка. В таких случаях применяются спуски от 0,5 до 1 мм, более толстые выпуклые или линзовидные заточки, либо двойной клин с распределением углов заточки в диапазоне 25-30° и 35-45°. Угол заточки может варьироваться на разных участках клинка, при этом кончик нередко притупляется для предотвращения повреждений.

На кухне, как правило, используют два острых ножа, которые бережно хранят, и еще несколько, предназначенных для более грубых операций, таких как резка замороженного мяса или работы с костями, где важно сохранить целостность инструмента.