Аустенитная сталь представляет собой легированное железо с гранецентрированной кристаллической структурой. Она формируется в результате термической обработки на этапе, предшествующем закалке. Какие процессы производства этой стали существуют и где она находит своё применение?

Аустенитная нержавеющая сталь

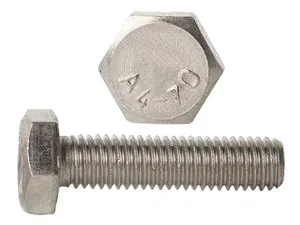

Нержавеющий крепеж получил свое название от нержавеющей стали, применяемой для его изготовления. Согласно современным международным стандартам ISO 3506 и его российскому аналогу ГОСТ Р ИСО 3506, для изготовления крепежа используются три категории нержавеющей стали: аустенитная, мартенситная и ферритная. Каждая из них включает марки стали, которые отличаются по химическому составу, характеристикам и условиям использования в агрессивных средах. Все эти марки имеют аналоги в рамках широко используемых национальных стандартов: российский ГОСТ, немецкий DIN и американский AISI. В процессе выбора крепежных изделий все эти марки считаются взаимозаменяемыми.

Аустенитная сталь является наиболее распространенным и универсальным типом нержавеющей стали. Исходя из высокой концентрации таких химических элементов, как хром и никель, она обладает хорошей стойкостью к коррозии наружных атмосфер и в условиях контакта с морской водой, щелочами и кислотами. Важно отметить, что этот класс нержавеющей стали теряет свои магнитные свойства. Если в стали присутствуют титан и ниобий, то она называется стабилизированной, благодаря чему структура остаётся неизменной и защищенной от межкристаллической коррозии, особенно в условиях высоких температур. Аустенитная сталь находит применение в различных отраслях в зависимости от марок, входящих в этот класс.

Марки аустенитной стали

Марка стали А1 характеризуется повышенной сернистостью, что снижает её коррозионную стойкость по сравнению с другими марками. Однако она имеет высокие показатели износостойкости и твердости, благодаря чему применяется для изготовления деталей в машиностроении и подвижных соединений, таких как штифты, шплинты, шайбы и некоторые типы саморезов. Применение этой марки в условиях с низкой агрессивностью и сухостью является её основным предназначением. Важно учесть, что она имеет низкую устойчивость к коррозии в кислых средах или в средах, содержащих хлор, как, например, морская вода или вода в бассейнах.

Марка стали А2, известная как пищевая сталь, наиболее универсальна и широко используется для производства столовых приборов и посуды из нержавейки. Она может применяться в условиях повышенной влажности, включая использование в воде, а также в средах с определенными щелочами и кислотами, имеющими низкую концентрацию. Однако она не рекомендуется для работы при высоких концентрациях солей или кислот. Эта сталь находит применение в пищевой и машиностроительной отраслях, а также в приборостроении.

Марка A3 не так широко распространена, так как используется только при высоких температурах, где более подходящими являются мартенситные жаропрочные стали. Основная марка, служащая основой для аустенитной стали, — это A2. Химический состав может включать титан, ниобий или тантал, что увеличивает коррозионную стойкость при температурах выше 350 °C, на которых марка A2 может начать подвергаться коррозии.

Марка стали A4 содержит молибден, который значительно повышает коррозионную стойкость в кислых средах, в том числе в воде с содержанием хлора, как, например, в морской воде или в бассейнах. Крепеж из этой марки может служить заменой крепежу, изготовленному из марки A2, а также он используется в более агрессивных отраслях, таких как судостроение, химическая, бумажная, атомная и нефтегазовая промышленности. Стали марки A4 получили название кислотоупорных.

Наиболее передовые показатели в классе аустенитной стали демонстрирует марка A5, которая может включать титан, ниобий или тантал, что существенно усиливает коррозионную стойкость при температурах свыше 350 °C. В условиях подобных высоких температур обычные марки, такие как A4, могут начать проявлять признаки коррозии, а также терять прочность. Крепеж из этой марки производится исключительно в закаленном состоянии и является одним из самых дорогих и редких вариантов среди сталей.

| Марка стали по ГОСТ Р ИСО 3506 | Аналоги по DIN | Аналоги по ГОСТ | Аналоги по AISI |

| А1 | 1.4305 | 12Х18Н9 | 302 |

| A2 | 1.4301 1.4306 1.4303 |

08Х18Н10 04Х18Н10 03Х18Н11 06Х18Н11 03Х18Н12 |

304 304L 305 |

| А3 | 1.4541 | 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т |

321 |

| А4 | 1.4401 1.4404 1.4436 |

03Х17Н14М3 | 316 316L 319 |

| А5 | 1.4571 | 08Х17Н13М2Т 10Х17Н13М2Т 10Х17Н13М3Т |

316Ti |

Основные свойства аустенитных сталей

Давайте разберемся, что такое аустенитная сталь в простых терминах. Аустенитные сплавы составляют самую обширную группу высоколегированных сталей. Чаще всего их состав включает более 16% хрома и более 7% никеля, что придает сплаву устойчивость к коррозии и жаропрочность. При содержании хрома свыше 20% такой сплав приобретает жаростойкость. Кроме хрома и никеля, в аустенитной стали могут находиться молибден, ванадий, титан и ниобий.

В зависимости от характеристик, аустенитные железные сплавы делятся на три основных категории:

- Коррозионно-стойкая аустенитная сталь, содержащая 18% хрома, 30% никеля и 0,25% углерода. Эти сплавы начали использовать в промышленности с начала XX века и благодаря низкому содержанию углерода показывают отличные характеристики устойчивости к коррозии даже при экстремальных температурах. В их состав также часто добавляют кремний, марганец и молибден.

- Жаропрочная аустенитная сталь с гранецентрированной кубической решеткой устойчива к температурам выше +1 100 °C и находит широкое применение в производстве турбин, печей и других агрегатов, использующих дизельное топливо. Дополнительную жаростойкость этих сплавов можно достичь, вводя компоненты, такие как бор, ниобий, ванадий, вольфрам и молибден.

- Высоколегированная хладостойкая аустенитная сталь содержит 19% хрома и 25% никеля. Эта сталь обладает отличной коррозионной стойкостью даже при резком охлаждении и отличается повышенной вязкостью и пластичностью. Однако стоит отметить, что у такой стали низкая прочность при обычных температурах.

Высокая концентрация легирующих добавок, таких как никель и хром, делает высоколегированные аустенитные сплавы одними из самых дорогостоящих на рынке. При введении дополнительных легирующих компонентов, необходимых для определенных применений, стоимость стали может значительно увеличиться.

Структура аустенитной стали

Аустенитные стали могут претерпевать различные изменения в процессе термической обработки:

- Нагревание сплава до высоких температур приводит к образованию ферритов.

- При нагреве до +900 °C происходит выделение избытка карбидных фаз, что может вызвать межкристаллическую коррозию, которая, в свою очередь, начинает постепенно разрушать сплав.

- Охлаждение сплава до +730 °C приводит к эвтектоидному распаду, в результате чего образуется перлит, микроструктура которого представлена округлыми зернами или небольшими пластинами.

- Резкое охлаждение аустенитных модификаций железа приводит к образованию мартенсита, который имеет микроструктуру в виде игольчатых или реечных пластин.

Время, необходимое для модификации аустенитных сплавов, зависит от содержания углерода и количества легирующих добавок. Кроме того, скорость охлаждения материала также определяется количеством этих добавок.

Качества аустенитной стали

К основным свойствам аустенитных сталей относятся:

- Высокая прочность. Металл сохраняет свою прочность, упругость и устойчив к высоким нагрузкам в процессе эксплуатации. Он сохраняет свои свойства даже при резких перепадах температуры: как в случае холода, так и жара или местного нагрева.

- Отсутствие магнитных свойств. Кристаллическая структура нейтрализует все магнитные свойства железа и легирующих компонентов. При взаимодействии с магнитными материалами аустенитная сталь не вызывает никаких ответных реакций.

- Коррозионная устойчивость. При нормальных температурах аустенитные стали не подвергаются воздействию таких газов, как азот, кислород и углекислый газ, а также воды — это предотвращает окисление и коррозию. Такие сплавы подходят для использования в морских условиях, включая корабли, мосты и турбины.

- Химическая инертность. Аустенитная сталь не взаимодействует с активными химическими веществами при нормальных температурах. Они прекрасно подходят для изделий, контактирующих с кислотами, щелочами, солями и радиоактивными компонентами и могут сохранять свои свойства на протяжении многих лет без разрушения под воздействием агрессивной среды.

Получение и использование аустенитной стали

Процесс производства аустенитных сталей начинается с формирования зерен в структуре сплава. Первые изменения затрагивают верхние слои материала в процессе роста карбидных фаз, а затем структура меняется по всей толщине заготовки.

Второй метод получения аустенитных сталей включает нагрев перлитной модификации железа до 900 °C. Этот сплав состоит из цементита и феррита. В качестве исходного материала используется сталь с низким содержанием углерода— примерно 0,66% от общего объема. При повышении температуры выше отметки 900 °C ферритная структура превращается в аустенитную, при этом цементитная часть материала исчезает. В результате получится качественная нержавеющая аустенитная сталь.

Третий возможный способ на основе титановой смеси предполагает помещение заготовки в индукционную печь с созданием вакуума. Температуру в печи повышают до критических значений и поддерживают в этом состоянии. Во время нагрева из структуры выходит азот. Период распада будет индивидуален и зависит от размеров заготовки. После этого вводятся титан и другие добавки, что приводит к образованию нитридов в взаимодействии с железом.

Наиболее распространенным методом изготовления аустенитной нержавеющей стали является производство высоколегированных хромоникелевых сплавов. При этом в железо добавляют никель и хром и поддерживают высокую температуру в течение длительного времени. Это приводит к следующим преимуществам:

- повышенная коррозийная стойкость;

- высокая прочность;

- жаростойкость;

- значительное количество карбидов.

Добавление в металл молибдена и фосфора позволяет значительно увеличивать вязкость и усталостную прочность.

Область применения аустенитных сталей:

Кто придумал

Термин «аустенит» был введен в честь Уильяма Чандлера Робертс-Остина, металлурга, который изучал физические свойства сплавов и металлов в конце XIX века.

Аустенитная сталь применяется для:

- Изготовления механизмов, работающих при резких температурных колебаниях, например, в области сварки.

- Создания деталей, подвергающихся влиянию высоких температур от 200 до 1100 °C. В эту категорию входят компоненты двигателей для самолетов и турбин. Прежде всего, тестируют, как изделия реагируют на взаимодействие с паром, агрессивными внешними средами или топливом. Если обнаруживаются трещины, в сплав добавляют ниобий и ванадий, чтобы создать карбидные фазы и увеличить прочность поверхности.

- Изготовления устройств и изделий, используемых в воде или в условиях высокой влажности. Благодаря этому аустенитная сталь применяется в трубном прокате — из неё изготавливаются трубы, которые устойчивы к повреждениям и коррозии. Срок службы таких изделий увеличивается благодаря содержанию хрома и никеля.

- Производства электрических приборов, поскольку аустенизация гарантирует невосприимчивость стали к электромагнитным волнам, что исключает опасность для человека.

Как производят

На первой стадии производства в структуре сплава образуются зерна. Эти изменения возникают во время роста карбидов. Затем структура заготовки меняется по всей её толщине.

Существующий второй метод включает нагрев перлитной модификации железа до +900 °C. Соединения в сплаве формируются из феррита и цементита. Для получения материала используется минимальное содержание углерода — 0,66%, что является низким значением для общего объема вещества. Когда температура достигает 900 °C, ферритная сетка преобразуется в аустенитную, а участок цементита исчезает, обеспечивая получение высококачественной нержавеющей аустенитной стали.

Третьим методом является добавление в состав титановой смеси. Заготовка помещается в индукционную печь под вакуумом, где температура повышается до критических значений. В этом состоянии сталь удерживается в течение определенного времени, пока не испарится азот. Длительность этого процесса зависит от размеров заготовки. Когда азот будет удален, постепенно вводят другие добавки, такие как титан и примеси, что приводит к образованию нитридов в реакции с железом.

Наиболее распространенным методом производства аустенитной нержавеющей стали является получение высоколегированных хромоникелевых сплавов, где в железо вводят хром и никель, что обеспечивает следующие преимущества:

- жаростойкость;

- высокое содержание карбидов;

- коррозионная устойчивость;

- прочность.

Маркировка нержавеющей стали

В России маркировка нержавеющей стали проводится в соответствии с требованиями ГОСТ. В ней обязательно указываются следующие элементы:

- серия стали;

- процентное содержание углерода (первая цифра);

- процентное содержание остальных элементов (если какой-либо легирующий элемент входит в состав менее 1%, то он в маркировке не выделяется).

Например, сталь AISI 316 (10Х17Н13М2) состоит из 10% углерода, 17% хрома, 13% никеля и 2% молибдена.

Область применения нержавеющей стали

Как уже упоминалось, область применения нержавеющей стали достаточно широкая. Этот металл активно используется в машиностроении, в процессе изготовления деталей для станков и различного оборудования, в частности, в этой области применяются как ферритные, так и аустенитные сорта стали.

В химической промышленности используются марки стали, показывающие хорошую стойкость к агрессивным средам. Нержавеющая сталь также востребована в пищевой промышленности, где изготавливаются контейнери, мебель и резервуары.

Учитывая свою прочность, нержавеющая сталь находит применение в таких отраслях, как:

- машиностроение;

- авиационная и космическая индустрия;

- энергетика;

- бумажно-целлюлозная промышленность.

Разнообразные сорта нержавеющей стали также применяются для производства инструментов, строительных конструкций, мебельных каркасов и прочих изделий.

У Вас остались вопросы? Мы с радостью на них ответим!

Ваша заявка успешно отправлена.

Мы свяжемся с Вами в ближайшее время.

Что-то пошло не так. Попробуйте еще раз.

- Двутавровая балка: производство, классификация и преимущества 30-07-2024. Двутавровая балка — это ключевой элемент в современном строительстве и машиностроении, который нашел применение в самых разных проектах от мостов до высотных зданий.

- Профильная труба: виды, классификация и преимущества 19-07-2024. Лист ПВЛ — это не просто металл, а возможность воплотить уникальность и надежность в вашем проекте. Узнайте, как этот материал способен преобразить ваши идеи и почему он так популярен в различных сферах.

- Что такое просечно-вытяжной лист (ПВЛ) 11-07-2024? ПВЛ — это не просто металл, а возможность придать уникальность и надежность в проектировании. Узнайте, как этот материал трансформирует идеи и почему он становится столь востребованным в разных сферах.

196084, Санкт-Петербург, Лиговский пр. 254 лит.В оф. 300